随着半导体技术的飞速发展,小型化和集成化已成为行业发展的主流趋势。在这种背景下,铝带键合作为一种新型的半导体封装工艺,因其优良的导电性能、极小的接触电阻以及较高的热疲劳能力等特性,逐渐在功率器件中取代了传统的粗铝丝键合,尤其在小型贴片封装SOP和PDFN中得到了批量性应用。然而,铝带键合工艺在推广应用过程中,键合点根部损伤问题日益凸显,成为制约其进一步发展的关键因素。本文将对铝带键合点根部损伤的原因进行深入分析,并提出相应的解决措施。

一、铝带键合工艺概述

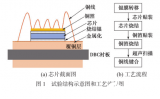

铝带键合是引线键合工艺的一种,通过超声键合技术将芯片焊接区与引线框架管脚焊接区域连接起来。与粗铝线键合相比,铝带键合使用矩形截面的铝带替代了圆形截面的铝线,从而提高了键合点的焊接强度和可靠性。铝带材料通常由纯度高达99.99%的高纯铝线掺杂少量镁、硅等微量元素制成,具有良好的导电性和耐蚀性。

铝带键合过程主要包括以下几个步骤:

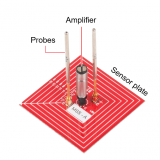

设备图像系统识别:芯片焊接区域被设备图像系统识别,焊头降至芯片焊接区域上方。

第一焊点键合:通过超声焊接完成第一焊点的键合。

移动至框架管脚焊接区域:焊头带动铝带移动至框架管脚焊接区域上方。

第二焊点键合:再次通过超声焊接完成第二焊点的键合。

切断铝带:焊头带动铝带向后移动,切刀落下切断铝带,完成整个焊接过程。

二、铝带键合点根部损伤原因分析

铝带键合点根部作为铝带整段线弧中受过机械外力挤压摩擦且厚度最薄的区域,其机械强度相对较弱,容易发生损伤。以下是对铝带键合点根部损伤原因的具体分析:

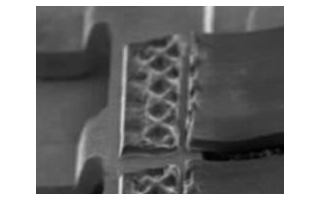

2.1劈刀端面设计因素

不同型号的铝带劈刀端面设计对键合点根部损伤有显著影响。窄间距的462系列劈刀采用密集凸点端面设计,可以在更小的焊接平面上带来更高的焊接强度,但其两侧端面凸起同样会导致铝带键合焊接点根部机械强度降低。此外,劈刀端面的磨损和铝屑积累也会加剧键合点根部的损伤。

2.2劈刀端面沾污积铝

铝带劈刀端面沾污积铝是导致键合点根部损伤加剧的另一重要原因。随着焊接次数的增加,劈刀端面会积累大量铝屑,不仅会造成焊接强度损失,端面凸点面积增大同样会加剧铝带焊点根部损伤。

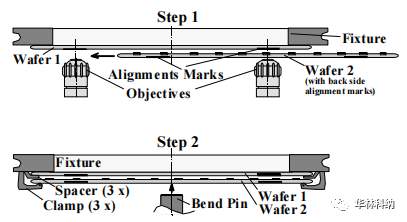

2.3导线管高度与框架管脚压合状态

导线管高度过高会导致第一焊点键合点根部受到机械损伤。同时,引线框架管脚压合状态调试不当会直接导致铝带根部断裂。例如,在PDFN和SOP系列封装中,由于框架管脚具有高密度、高精度和低厚度的特点,压合状态调试不当极易造成焊接点根部断裂。

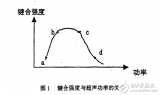

2.4键合参数设置不当

键合参数设置不当也是导致铝带键合点根部损伤的重要原因。超声功率、键合压力和时间等参数的设置直接影响焊接效果。功率过大或时间过长会导致劈刀积铝速度加快和键合点根部机械强度降低;而功率过小或时间过短则可能导致焊接强度不足或虚焊。

三、解决措施与优化方案

针对铝带键合点根部损伤问题,本文提出以下解决措施和优化方案:

3.1劈刀选型及管控

针对劈刀选型问题,在芯片表面焊接面积足够的情况下,优先选用470系列劈刀,该型号劈刀端面设计相对平缓,可以有效降低铝带根部损伤的风险。如果必须使用462型号劈刀,应通过批量性的清洗寿命验证试验后,同比降低该型号劈刀的单次上机使用寿命和总寿命,以保证劈刀端面的清洁度和磨损程度在可控范围内。

此外,加强对劈刀端面的定期检查和清洗,减少铝屑积累。可以采用压缩气吹劈刀端面的方法,进一步清除端面残留物。

3.2导线管高度与框架管脚压合状态调试

合理设置导线管高度,避免导线管高度过高导致的第一焊点根部机械损伤。同时,加强对框架管脚压合状态的调试和验证,确保框架管脚在焊接过程中被牢牢锁定,避免焊接区域倾斜和非垂直状态导致的根部断裂。

在框架管脚设计方面,可以采用倒梯型垫块的设计方案,通过V型垫块卡住框架管脚的重要位移方向,并配备压爪机械压合固定其他方向的位移,确保框架管脚在焊接过程中的稳定性和可靠性。

3.3键合参数优化

通过DOE(试验设计)方法确定最佳焊接参数窗口,包括超声功率、键合压力和时间等参数。在量产过程中不断调整和优化这些参数,确保在提供足够焊接强度的同时,避免对键合点根部造成过应力损伤。

同时,注意爬坡时间、超声功率和键合力的平衡关系,避免过大的功率和压力导致铝带受损或根部断裂。在设定键合线弧度时,应确保铝线距离键合面边缘的高度至少满足两倍线径要求,以减少因弧度设置不当导致的热循环应力集中和微裂纹扩展。

3.4超声清洗与污染控制

针对铝带键合过程中的污染问题,可以采用超声清洗方法去除焊接区域的助焊剂、锡膏等有机物污染。选择合适的清洗剂和清洗工艺参数(如超声频率、功率和时间)可以有效提高铝带焊接强度和焊接区域的一致性。通过全流程封装验证确保清洗后的产品满足设计要求并提高封装良率。

四、结论与展望

铝带键合作为一种新型的半导体封装工艺,在提高焊接强度和可靠性方面具有显著优势。然而,铝带键合点根部损伤问题制约了其进一步发展和推广。通过对劈刀选型及管控、导线管高度与框架管脚压合状态调试、键合参数优化以及超声清洗与污染控制等方面的深入研究和实践探索,可以有效降低铝带键合点根部损伤的风险并提高封装良率。

未来随着半导体技术的不断进步和封装工艺的持续优化创新,铝带键合工艺有望在更多领域得到广泛应用和推广。同时,针对铝带键合点根部损伤等关键问题的深入研究也将推动半导体封装技术的整体进步和发展。

-

芯片

+关注

关注

456文章

50965浏览量

424859 -

半导体

+关注

关注

334文章

27527浏览量

219910 -

导线

+关注

关注

5文章

409浏览量

24825 -

贴片封装

+关注

关注

2文章

22浏览量

11157

发布评论请先 登录

相关推荐

《炬丰科技-半导体工艺》用于半导体封装基板的化学镀 Ni-P/Pd/Au

混合电路内引线键合可靠性研究

半导体集成电路键合强度原理、试验程序、试验条件、失效判据分享!

IGBT模块银烧结工艺引线键合工艺研究

半导体芯片键合装备综述

半导体制造的键合线检测解决方案

TCB热压键合:打造高性能半导体封装的秘诀

铝带键合点根部损伤研究:提升半导体封装质量

铝带键合点根部损伤研究:提升半导体封装质量

评论