以下文章来源于Semika ,作者Semika

本文解释了封装技术的不同级别、不同制造,和封装技术演变过程。

制造完成的裸芯片是非常易碎的。所以,使用合适的包装以确保包裹完好,可以进行无损地移动和使用,是至关重要的步骤。聚苯乙烯泡沫塑料、泡沫包装和金属外壳都可以用作包裹芯片的材料。

封装是半导体制造过程的关键阶段,可以保护芯片免受机械和化学损伤。然而,半导体封装的作用并不局限于保护,与外部进行线路连接,对多种芯片进行重新组合装配,这些同样非常重要。

封装工艺的四个层次

电子封装技术关系到器件的硬件结构。这些硬件结构由有源元件(如半导体)和无源元件(包括电阻器和电容器)组成。

有源元件:由于电路实现而执行某种功能的器件,如半导体存储器或逻辑半导体。

无源元件:一种没有主动功能的装置,如放大或转换电能。

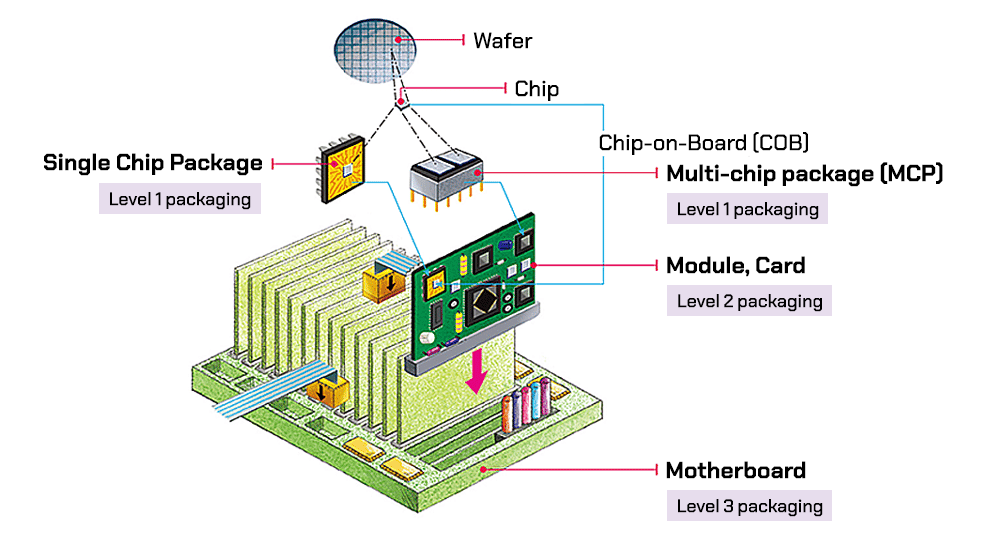

电子封装是一项非常广泛的技术,可以分为四个不同的级别,从0级到3级封装。如下图所示:

图1

0级封装:整个半导体封装过程的开始,其中包括通过锯片分离芯片。

1级封装:芯片级封装

2级封装:将芯片安装到模块或卡上

3级封装:将与芯片和模块安装在一起的卡安装到系统板上。

从广义上讲,这整个过程通常被称为“封装”或“组装”。然而,在半导体行业,半导体封装一般只指晶圆锯切和芯片级封装的过程。

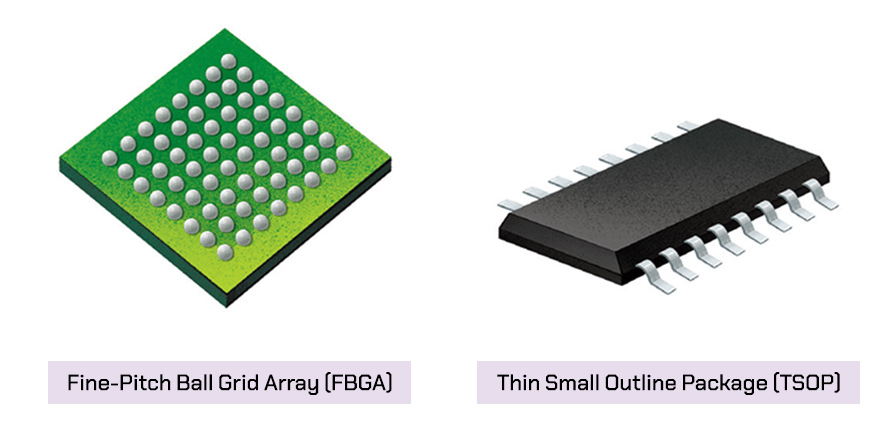

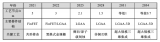

封装通常采用细间距球栅阵列(FBGA)或薄小轮廓封装(TSOP)的形式,如图2所示。当FBGA上的焊料和TSOP上的引线充当引脚时,这些封装允许芯片与外部组件进行电气和机械连接。

焊料:一种能在低温下熔化的金属,既能电结合又能机械结合。

引线:从电子电路或元件的端子上伸出来连接到电路板上的导线。

图2

封装的功能和作用

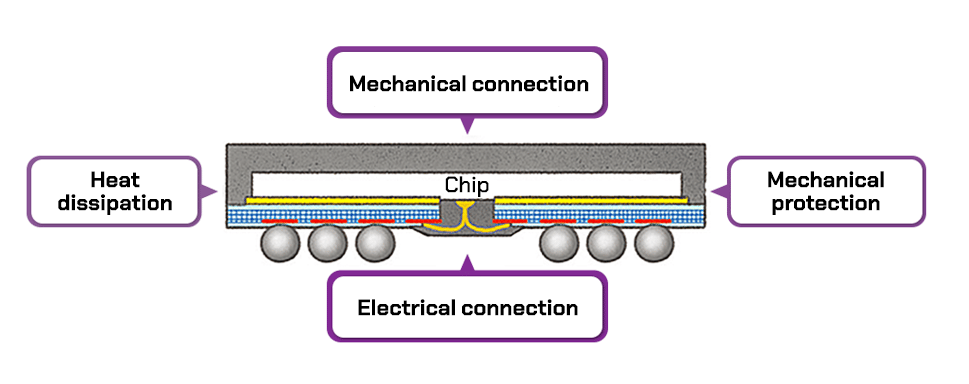

半导体封装的四个主要作用:机械保护、电气连接、机械连接和散热。

图3

芯片是由数百种晶圆工艺制成的,以实现各种功能,但它们的基础材料是硅。硅本身就像一块玻璃一样容易破碎,经过多次晶圆加工后形成的结构也同样容易受到机械和化学损伤。因此,封装材料对保护芯片至关重要。

此外,半导体封装负责将芯片与系统进行电气和机械连接。该封装将芯片与系统电连接起来,为芯片提供电力,同时也为信号的输入和输出创造了一条途径。同时,芯片需要外界进行可靠的机械连接,以确保它们在使用过程中与系统保持物理连接。

同时,封装需要快速散热半导体芯片和器件产生的热量。当半导体产品工作时,电流就会流动。这不可避免地会产生阻力,然后产生热量。如果半导体封装不能有效地散热,芯片可能会过热,导致内部晶体管过热而无法工作。因此,半导体封装有效散热是必不可少的。随着半导体产品的发展速度越来越快,功能越来越多,封装的冷却功能变得越来越重要。

半导体封装的发展趋势

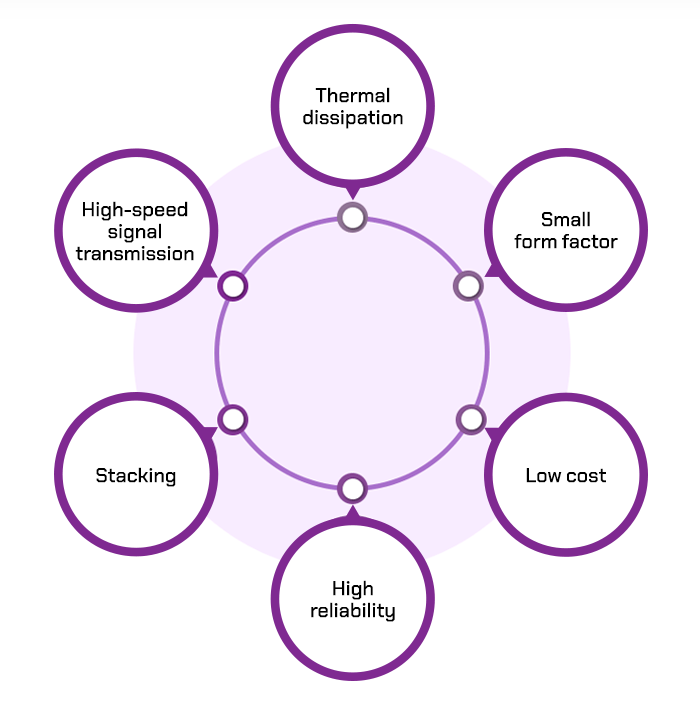

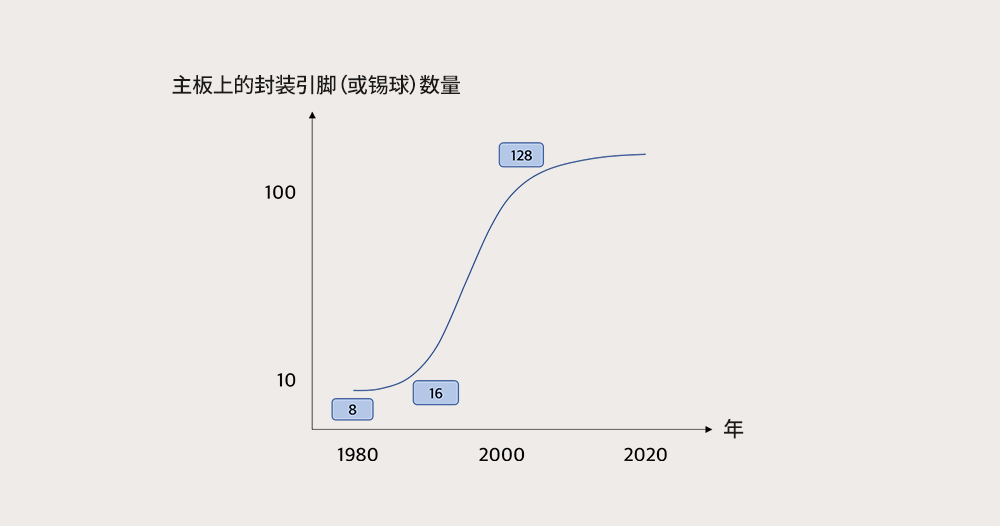

半导体封装技术多年来的六大发展趋势如下图。

图4

首先,由于散热(thermal Dissipation)已经成为封装过程中的一个重要因素,导热性好的材料和能有效散热的封装结构已经被开发出来。

导热系数:一种测量热量从高温区域转移到邻近的较低温度区域而不涉及物质运动的方法。

能够支持高速电信号传输(Hight-Speed Signal Transmission)的封装技术也是一个重要的趋势,因为封装可以限制半导体产品的速度。例如,如果可以达到每秒20千兆比特(Gbps)速度的半导体芯片或设备与只能支持2gbps的半导体封装连接,系统将感知到半导体具有2gbps的速度。无论芯片的速度有多快,半导体产品的速度都受到封装的极大影响,因为通往系统的电子路径是在封装中创建的。这强调了芯片速度的提高需要遵循半导体封装的技术进步,以实现高传输速度。这尤其适用于人工智能和5G无线通信技术。鉴于此,诸如倒装芯片封装和硅通孔(TSV)等封装技术已被开发出来,以支持高速电信号传输。

倒装芯片:一种将芯片和衬底电连接起来的互连技术。

硅通孔(TSV):一种垂直互连通道,完全穿过硅晶片或硅片,使硅晶片堆叠。

3D封装技术已成为半导体封装领域的革命性发展。3D封装是将多个芯片组合成一个封装来实现一个系统的一种封装方式。

小型化也是一种趋势,即缩小半导体器件尺寸。随着半导体产品在移动甚至可穿戴产品中的应用,小型化正成为客户的重要要求。为了满足这一需求,已经开发了许多技术来减小包装尺寸。

此外,半导体产品越来越多地用于各种环境。除了健身房、办公室或家庭等日常环境外,它们还用于热带雨林、极地地区、深海甚至太空。由于封装的基本作用是保护半导体芯片和器件,因此有必要开发高可靠性的封装技术,使这些半导体产品能够在这些极端环境中正常工作。

最后,由于半导体封装是最终产品,因此开发制造成本低且能满足所需功能的封装技术非常重要。

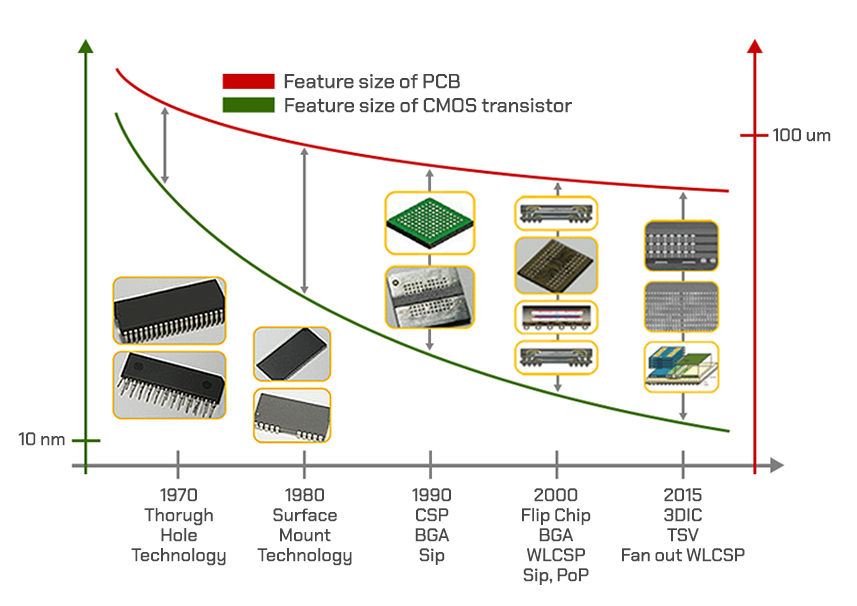

除了上面提到的专注于推进封装技术特定作用的趋势外,封装发展背后的另一个驱动力是半导体行业的整体发展。下图中,红线表示自20世纪70年代以来组装过程中PCB10特征尺寸的变化,绿线表示晶圆上CMOS晶体管特征尺寸的变化。特征尺寸的减小允许在PCB和晶圆上绘制更小的图案。

图5

在20世纪70年代,pcb和晶圆的特征尺寸差异相对较小。然而,今天的晶圆正在大规模生产,CMOS晶体管的特征尺寸正在发展到小于10纳米(nm),而pcb的特征尺寸仍然在100微米(um)范围内。这一差距在过去几十年里显著扩大。

由于PCB的特征尺寸没有太大变化。而光刻技术的进步,CMOS晶体管的特征尺寸急剧缩小,扩大了与pcb的尺寸差距。半导体封装必须补偿PCB和晶圆之间的这种差异。在过去,这种特征尺寸的差异并不显著,因此可以使用通孔技术,即半导体封装的引线插入pcb的插座中,例如双列直插式封装(DIP)。随着差距越来越大,出现了引线连接到电路板表面的技术,例如TSOP,这是一种表面贴装技术(SMT)。随后,诸如球栅阵列(BGA)、倒装芯片、扇形晶圆级芯片级封装(WLCSP)14和通硅孔(TSV)等封装技术相继开发出来,以弥补晶圆和板尺寸之间日益扩大的差距。

芯片封装的开发过程

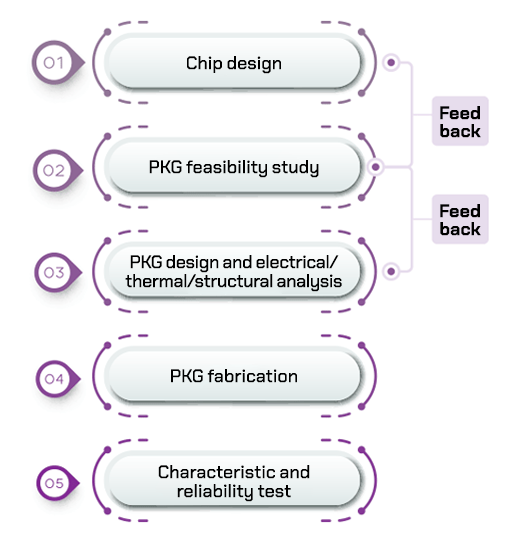

下图显示了一个新芯片的封装开发过程。

图6

通常,在制造半导体产品时,芯片和封装的设计是一起开发的,因此它们的特性可以全面优化。出于这个原因,封装部门在设计芯片之前要考虑芯片是否可封装。在可行性研究期间,对封装的设计进行了粗略的测试,因此可以分析电气,热学和结构评估,以确保在实际的批量生产阶段不会出现问题。

封装部门根据封装的临时设计和分析结果,向芯片设计者反馈封装的可行性。完成封装可行性研究后,芯片设计才算完成。这个过程之后是晶圆制造。当晶圆正在制造时,封装部门设计封装生产所需的基板或引线框架,并通过执行后端工艺的公司进行生产。同时,封装工艺的工具也会提前准备好,在晶圆测试完成后,当晶圆送到封装部门后,立即开始封装生产。

-

电容器

+关注

关注

64文章

6222浏览量

99608 -

半导体

+关注

关注

334文章

27340浏览量

218455 -

封装技术

+关注

关注

12文章

549浏览量

67987 -

封装工艺

+关注

关注

3文章

57浏览量

7968

原文标题:半导体后端制造程之一:半导体封装的作用、制程和演化

文章出处:【微信号:芯长征科技,微信公众号:芯长征科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

半导体工艺与制造装备技术发展趋势

半导体封装的发展趋势、结构及类型

半导体封装技术的不同等级、作用和发展趋势

半导体封装的主要作用和发展趋势

半导体封装的主要作用和发展趋势

评论