随着半导体技术的飞速发展,晶圆作为半导体制造的基础材料,其质量对最终芯片的性能和可靠性至关重要。然而,在晶圆制造过程中,由于多种因素的影响,晶圆表面和内部可能会出现各种缺陷。这些缺陷不仅会影响芯片的功能和性能,还会增加生产成本。因此,对晶圆缺陷的种类及处理方法进行深入研究,对于提高半导体产品的质量具有重要意义。

一、晶圆缺陷的种类

晶圆缺陷是指在半导体制造过程中,晶圆表面或内部出现的不符合要求的缺陷或瑕疵。这些缺陷可以根据其位置和性质分为不同类型。

1.表面缺陷

表面缺陷是指晶圆表面出现的不符合要求的缺陷,主要包括以下几种类型:

颗粒缺陷:晶圆表面的颗粒缺陷主要是由于生产环境中的颗粒物污染导致的。这些颗粒可能来源于生产设备、原材料或者操作人员。颗粒缺陷会导致晶圆表面不平整,影响后续工艺的处理效果,甚至可能导致电路短路或断路。通过严格控制生产环境,如提高空气净化等级、使用无尘服装等,可以有效减少颗粒缺陷的出现。

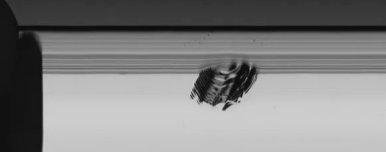

划痕缺陷:晶圆表面的划痕缺陷主要是由于机械损伤导致的,如生产过程中的搬运、切割等操作。划痕会导致晶圆表面出现沟槽或裂缝,严重影响电路的性能和可靠性。通过改进生产工艺、使用更柔软的搬运材料等方法,可以有效减少划痕的出现。

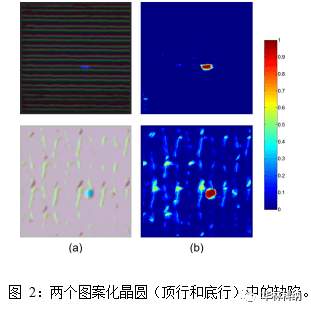

图案缺陷:晶圆图案缺陷通常是由于光刻工艺中出现问题导致的,如曝光不足、对焦不准确等。图案缺陷可能导致电路的线宽不均匀,影响电路的性能和可靠性。通过优化光刻工艺参数、提高设备精度等方法,可以有效减少图案缺陷的出现。

氧化膜缺陷:晶圆表面氧化膜上出现的不符合要求的缺陷,通常是由于氧化过程中控制不当或杂质引入导致的。氧化膜缺陷会影响晶圆的绝缘性能和介电常数,从而影响器件的电性能和可靠性。

2.结构缺陷

结构缺陷是指晶圆内部出现的不符合要求的缺陷,主要包括以下几种类型:

晶格缺陷:晶圆内部晶格结构不完整或不规则的缺陷,通常是由于晶圆生长过程中的温度变化、应力差异或杂质引入等原因引起的。晶格缺陷会影响晶圆的结构稳定性和电性能,降低晶圆的可靠性和可用性。

晶界缺陷:晶圆内部晶界处出现的不符合要求的缺陷,通常是由于晶粒生长过程中的晶粒交错、晶粒边界不整齐等原因引起的。晶界缺陷会影响晶圆的晶格结构和电性能,降低晶圆的可靠性和可用性。

晶体缺陷:晶圆内部晶体结构不完整或有缺陷的区域,通常是由于晶圆生长过程中的温度梯度、晶体生长速率不均匀等原因引起的。晶体缺陷会影响晶圆的晶格结构和电性能,降低晶圆的可靠性和可用性。

3.杂质缺陷

杂质缺陷是指晶圆内部杂质元素含量超过规定限制或引入了不符合要求的杂质元素,主要包括以下几种类型:

金属杂质:晶圆内部金属元素含量超过规定限制或引入了不符合要求的金属元素。金属杂质会影响晶圆的电性能和热稳定性,降低晶圆的可靠性和可用性。

有机杂质:晶圆内部有机物质含量超过规定限制或引入了不符合要求的有机物质。有机杂质会影响晶圆的绝缘性能和热稳定性,降低晶圆的可靠性和可用性。

杂质气体:晶圆内部气体含量超过规定限制或引入了不符合要求的气体。杂质气体会影响晶圆的电性能和光学性能,降低晶圆的可靠性和可用性。

二、晶圆缺陷的处理方法

针对晶圆上出现的各种缺陷,可以采取多种方法进行处理,以提高晶圆的质量和可靠性。

1.表面缺陷的处理方法

清洗工艺优化:通过加强清洗工艺,使用高纯度化学试剂等方法,可以有效减少晶圆表面的颗粒污染和氧化物残留。清洗过程中应严格控制化学试剂的浓度和温度,以确保清洗效果。

机械处理:对于晶圆表面的划痕缺陷,可以通过机械抛光等方法进行修复。然而,机械处理可能会对晶圆表面造成二次损伤,因此需要谨慎操作。

光刻工艺优化:通过优化光刻工艺参数,如曝光时间、对焦精度等,可以减少图案缺陷的出现。同时,采用先进的光刻设备和材料也可以提高光刻质量。

2.结构缺陷的处理方法

生长工艺优化:通过优化晶圆生长过程中的温度、湿度、压力等条件,可以减少晶格缺陷和晶体缺陷的产生。同时,采用高质量的原材料和生长设备也可以提高晶圆的结构质量。

掺杂工艺优化:通过优化掺杂工艺参数,如掺杂浓度、掺杂时间等,可以减少离子损伤和晶界缺陷的产生。同时,采用先进的掺杂技术和设备也可以提高掺杂效果。

3.杂质缺陷的处理方法

原材料控制:严格控制原材料的纯度,避免引入杂质元素。在晶圆制造过程中,应定期对原材料进行检测和分析,确保原材料的质量符合要求。

设备清洗和维护:定期对生产设备进行清洗和维护,避免设备中的杂质污染晶圆。在清洗过程中,应使用适当的清洗剂和工具,确保清洗效果。

环境控制:严格控制生产环境中的温度、湿度、洁净度等条件,避免环境中的杂质污染晶圆。同时,采用先进的空气净化技术和设备也可以提高生产环境的洁净度。

4.缺陷检测技术

为了提高晶圆缺陷的检测效率和准确性,可以采用多种先进的检测技术。

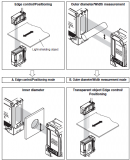

光学检验:使用光学显微镜和自动化光学检测系统(AOI)来检查晶圆表面的缺陷,包括划痕、污垢和其他可见缺陷。

电子显微镜:采用扫描电子显微镜(SEM/CDSEM)进行高分辨率成像,可以检测到更微小的缺陷,如颗粒、纳米级裂纹等。

X射线检测:通过X射线成像技术,可以检测晶圆内部和表面的缺陷,适合用于分析三维结构和内部缺陷。

激光扫描:使用激光扫描系统可以快速扫描晶圆表面,检测凹陷、凸起以及其他形态变化。

机器学习技术:利用机器学习算法对晶圆缺陷进行精确分类与识别,提高检测准确率。通过结合图像处理技术和大数据分析,可以实现对晶圆缺陷的高效检测和管理。

三、结论

晶圆缺陷对半导体产品的质量和可靠性具有重要影响。通过深入研究晶圆缺陷的种类及处理方法,可以有效提高晶圆的质量和可靠性。在未来的发展中,随着半导体技术的不断进步和晶圆制造工艺的不断优化,晶圆缺陷问题将得到更好的解决。同时,采用先进的检测技术和处理方法也将为半导体行业的发展提供更加有力的支持。

综上所述,晶圆缺陷的种类繁多且成因复杂。为了有效减少晶圆缺陷的产生并提高晶圆的质量,需要从原材料控制、生长工艺优化、掺杂工艺优化、设备清洗和维护、环境控制等多个方面入手。同时,采用先进的检测技术和处理方法也是提高晶圆质量的重要手段。通过不断努力和创新,相信未来晶圆制造过程中的缺陷问题将得到更好的解决。

-

芯片

+关注

关注

458文章

51526浏览量

429496 -

晶圆

+关注

关注

52文章

5021浏览量

128609 -

半导体制造

+关注

关注

8文章

430浏览量

24247

发布评论请先 登录

相关推荐

改善4H-SiC晶圆表面缺陷的高压碳化硅解决方案

什么是晶圆测试?怎样进行晶圆测试?

史上最全晶圆专业术语

FormFactor针对DRAM市场推出12吋全晶圆测试

晶圆测试探针台的组成以及晶圆测试的重要性和要求

多通道晶圆缺陷检测方法

博捷芯:晶圆切割提升晶圆工艺制程,国产半导体划片机解决方案

工业主板的特点、应用场景和针对性的解决方案

深入探索晶圆缺陷:科学分类与针对性解决方案

深入探索晶圆缺陷:科学分类与针对性解决方案

评论