光刻机的工作过程是这样的:逐一曝光完硅片上所有的场(field),亦即分步,然后更换硅片,直至曝光完所有的硅片;当对硅片进行工艺处理结束后,更换掩模,接着在硅片上曝光第二层图形,也就是进行重复曝光。其中,第二层掩模曝光的图形必须和第一层掩模曝光准确的套叠在一起,故称之为套刻。如图1所示,假设图中的虚线框为第一掩模经曝光的图形,实线框为第二个经曝光后的图形。从理论上讲,这两层图形应该完全重合,但实际上由于各种系统误差和偶然误差的存在,导致了这两层图形的位置发生了偏离,也就是通常所说的出现了套刻误差[1] 。

图1 套刻误差分析[1]

在集成电路制造中,晶圆上当前层(光刻胶图形)与参考层(衬底内图形)之间的相对位置,即描述了当前的图形相对于参考图形沿X和Y方向的偏差和这种偏差在晶圆表面的分布;同时也是监测光刻工艺好坏的一个关键指标[1]。理想的情况是当前层与参考层的图形正对准,即套刻误差为零[2]。

为了保证设计在上下两层的电路能可靠连接,当前层中的某一点与参考层中的对应点之间的对准偏差必须小于图形最小间距的1/3。国际半导体技术路线图(international technology roadmap for semiconductor,ITRS)对每一个技术节点的光刻工艺都提出了套刻误差的要求,如表1所示。从表中可以看出,随着技术节点的推进,关键光刻层允许的对准偏差(即套刻误差)是以大约80%的比例缩小。例如,20nm节点中关键层的套刻误差要求(|mean|+3σ)是8.0nm[2]。

表1 每一个技术节点允许的套刻误差[2]

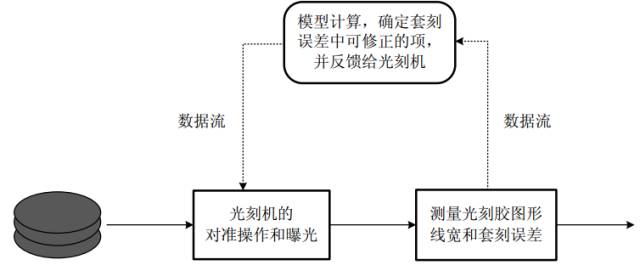

在光刻工艺中,套刻误差是通过光刻机对准系统、套刻误差测量设备和对准修正软件三部分协同工作来减小。工作如图2所示[2]。

图2 套刻误差控制系统及其数据流程[2]

对准和套刻误差的区别:

对准是指测定晶圆上参考层图形的位置并调整曝光系统,使当前曝光的图形与晶圆上的图形精确重叠的过程。对准操作是由光刻机中的对准系统来完成的。而套刻误差则是衡量对准好坏的参数,它直接定量描述当前层与参考层之间的位置偏差。套刻误差由专用测量设备测量得到[2]。

导致套刻误差的主要原因:

导致曝光图形与参考图形对准偏差原因很多。掩模变形或比例不正常、晶圆本身的变形、光刻机投影透镜系统的失真、晶圆工件台移动的不均匀等都会引入对准偏差[2]。

参考文献:

[1] 陈世杰,分步重复投影光刻机套刻误差模型的研究,微细加工技术,1995,第三期,8-13

[2] 韦亚一.超大规模集成电路先进光刻理论与应用.北京:科学出版社,2016.5,285-285

-

晶圆

+关注

关注

52文章

5015浏览量

128562 -

硅片

+关注

关注

13文章

371浏览量

34822 -

光刻机

+关注

关注

31文章

1159浏览量

47713

原文标题:套刻误差 Overlay

文章出处:【微信号:wwzhifudianhua,微信公众号:MEMS技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于光对准的多传感器轴装配误差补偿技术

测力计产生误差的原因有哪些

霍尔传感器产生误差的原因

测力计产生误差的原因

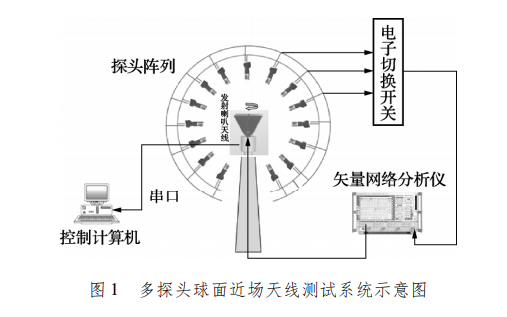

多探头球面近场测试系统校准方法及对准角度误差分析

套刻误差的含义、产生原因以及和对准误差的区别

套刻误差的含义、产生原因以及和对准误差的区别

评论