文章来源:半导体全解

原文作者:圆圆De圆

主要介绍几种常用于工业制备的刻蚀技术,其中包括离子束刻蚀(IBE)、反应离子刻蚀(RIE)、以及后来基于高密度等离子体反应离子的电子回旋共振等离子体刻蚀(ECR)和电感耦合等离子体刻蚀(ICP)。

刻蚀是指通过物理或化学方法对材料进行选择性的去除,从而实现设计的结构图形的一种技术。

目前的半导体器件许多采用台面型器件结构设计,台面形成的方法主要有湿法腐蚀和干法刻蚀两种,尽管在半导体器件的制备中,简单而快速的湿法腐蚀发挥了很大的作用,但由于该方法同时又具有腐蚀各向同性、均匀性较差等缺点,导致其在完成小尺寸的图形转移时表现出较差的控制性。

而干法刻蚀因具有高度的各向异性、均匀性好、重复性高等优势开始在半导体器件的制备工艺中脱颖而出。

干法刻蚀技术其实是一个非常宽泛的概念,可泛指一切用于去除表面材料、实现微纳图形转移的非湿法刻蚀技术,包括激光刻蚀、气浴刻蚀以及化学蒸汽刻蚀等多种技术手段。

这篇文章提到的干法刻蚀技术是基于等离子体放电产生的物理或化学过程对材料表面进行加工处理的狭义的干法刻蚀。

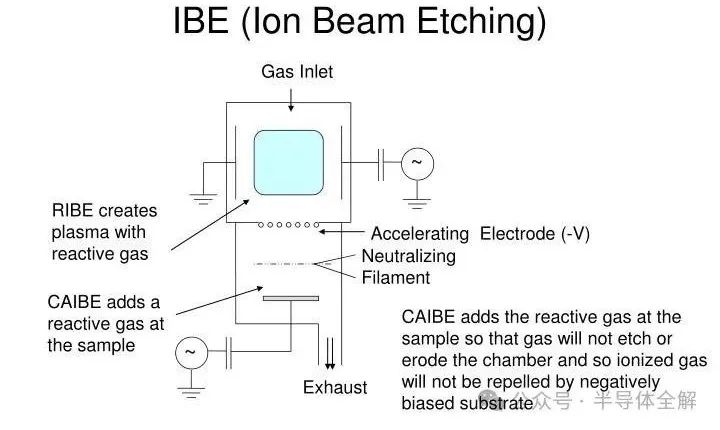

离子束刻蚀

离子束刻蚀(Ion Beam Etching,IBE)又被称为离子铣,是上个世纪 70 年代发展起来的一种纯物理刻蚀技术,其原理是利用惰性气体(例如 Ar,Xe 等)产生的离子束经加速电压作用后高速轰击靶材表面,轰击过程中离子束不断的将能量传递给材料表面原子,当表面原子积累的能量大于其自身结合能时,则会脱离固体表面发生溅射,从而达到刻蚀的目的,其原理示意图如图所示。

该技术采用加速电压控制离子束的方向及能量,因而刻蚀表现出极好的各向异性和速率可控性,加之其完全属于纯物理刻蚀,可应用的材料范围也非常广,至今在刻蚀化学性质非常稳定的材料(例如陶瓷、某些金属等)时依然发挥着重要作用。但正因为如此,该技术的掩膜选择比往往较低,在刻蚀较深的沟槽时需要采用很厚的掩膜而影响刻蚀精度;且高速轰击的离子束容易造成表面晶格损伤,给器件带来不可避免的电学损伤。

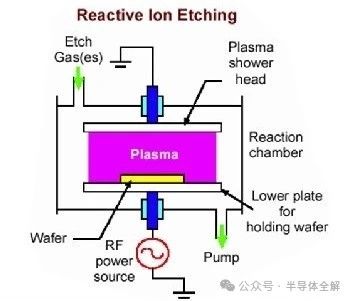

反应离子刻蚀

反应离子刻蚀(Reactive Ion Etching,RIE)是在IBE基础上发展而来的一类化学反应为主、离子物理轰击为辅的干法刻蚀技术。与 IBE 相比,RIE 具有更高的刻蚀速率且同时也表现出优异的各向异性以及大面积均匀性,是目前微纳加工过程中使用最为广泛的刻蚀技术之一。

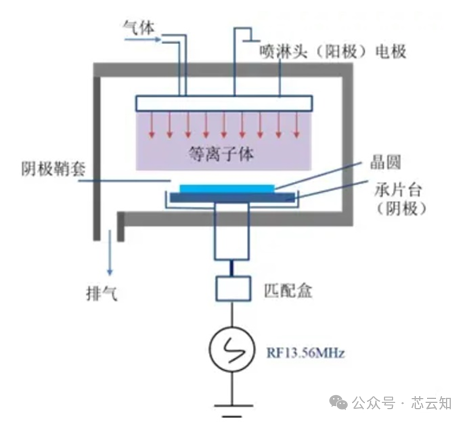

其具体结构示意图如图所示,当在平行板电极系统两侧施加射频电压时,腔室内的电子会加速轰击反应气体导致其发生电离,电离过程中会进一步产生自由电子继续参与碰撞,直至达到平衡的辉光放电状态,在平行板一侧形成稳定的等离子体。由于电子的质量较轻因而运动速度也比较快,阳极附近的电子在射频电压的加速下碰撞到接地的金属内壁被直接导走,而阴极附近的电子则被基板吸附形成负电荷积累,从而导致整个等离子体带了一定的正电势,而阴极基板处于负电位状态,在腔室内部自然形成一定的电势差,带正电的等离子体在该偏置电压的作用下加速轰击到与阴极电极互连的待刻样品表面,从而实现刻蚀作用。

刻蚀过程中整个腔室保持在一定的低压环境下(0.1~10 Pa),半真空环境在一定程度提高了反应气体电离率,同时也加速了中性活性基团到达样品表面发生化学反应的过程。一般而言,RIE 刻蚀需要反应生成物具有一定的挥发性,以便在刻蚀过程中能及时有效的被真空系统抽离,从而避免二次沉积从而保持刻蚀的高精度。

在 RIE 刻蚀系统中,射频电场的 RF 功率直接决定了等离子体的浓度以及加速偏置电压的大小,继而可以控制刻蚀速率。但遗憾的是,RIE 在提高等离子密度的同时也会提高加速偏置电压,加速轰击离子使其具有较高的能量,可能会导致材料产生晶格损伤,同时也降低了掩膜选择比,因此在刻蚀应用中还是具有一定限制。随着大规模集成电路的迅速发展,晶体管的尺寸不断缩小,对微纳加工技术的精度、深宽比等指标提出了更高的要求,由此基于高密度等离子体的干法刻蚀技术应运而生,为电子信息技术的进一步发展带来了新的曙光。

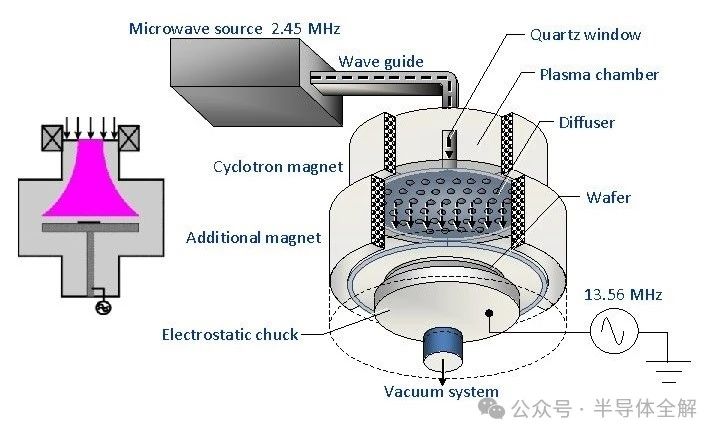

电子回旋共振等离子体刻蚀

早期的一种实现高密度等离子体的方式是基于微波电子回旋共振技术实现的,即电子回旋共振等离子体刻蚀(Electron Cyclotron Resonance,ECR)技术,其结构示意图如图所示。

该系统从顶部导入高频微波(~2.5GHz),利用微波与腔体内的电子形成共振,并在腔体外侧施加与之频率匹配的、均匀分布的磁场,使电子发生回旋共振以获得较高的能量,从而提高电离率。通过该方法可以得到高于 10E11/cm3的等离子体密度,较RIE至少提高了两个数量级(10E9~10E10/cm3)。同时,底部样品台依旧与射频源相连,通过控制射频源功率可以独立控制等离子体的加速偏置电压。

ECR 刻蚀技术的出现,弥补了RIE 刻蚀技术等离子体密度和偏置电压不能分别控制的缺点,同时高密度的等离子体大大提高了刻蚀速率和掩膜选择比,促进了微纳加工中超高深宽比刻蚀图形的实现。

但该技术的实现依托于微波源、射频源、磁场等多个系统的共同作用,设备结构设计一般都比较复杂,同时存在各个射频源之间相互调节匹配的问题,给实际操作也带来一定难度。因此在 ECR 刻蚀技术提出不久后,又衍生出了新的 ICP 刻蚀技术。

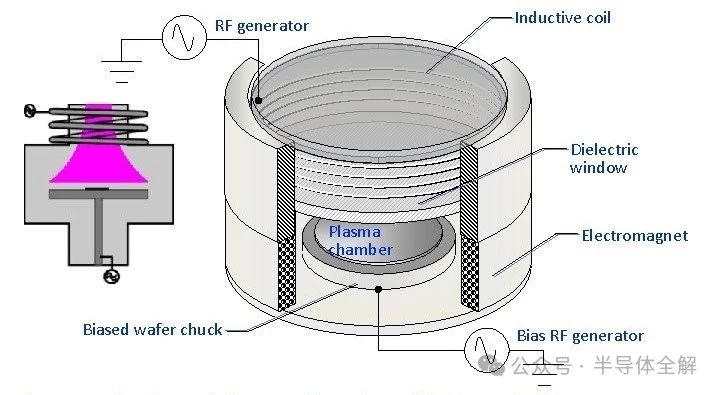

电感耦合等离子体刻蚀

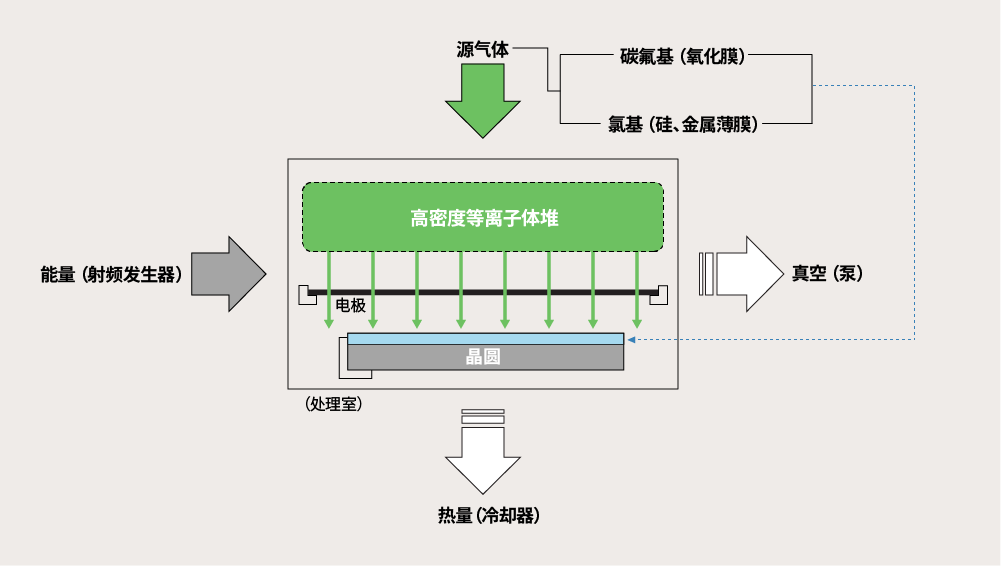

电感耦合等离子体刻蚀(Inductively Coupled Plasma,ICP)技术在ECR技术的基础上进一步简化,采用两个13.56MHz的射频源分别控制等离子体的产生和加速偏置电压的大小,同时通过螺旋线圈感应出交变电磁场的方式代替 ECR 中的外部磁场,其结构示意图如图所示,射频源通过电磁耦合将能量传递给内部电子,电子在感应电磁场内做回旋运动碰撞反应气体使其电离,且可以获得与 ECR 相当的等离子体密度。ICP 刻蚀技术基本上兼顾了上述几种刻蚀系统的所有优点,同时满足了高刻蚀速率、高选择比、大面积均匀性且设备结构简单易控等需求,因此也迅速取代了 ECR 成为了新一代高密度等离子刻蚀技术的首选。

干法刻蚀的特点

干法刻蚀技术以各向异性度好、刻蚀速率高等优点取代了湿法腐蚀并迅速在微纳加工中占领了主要地位。

好的干法刻蚀技术的评判标准主要有:掩膜选择比、各向异性度、刻蚀速率、整体均匀性、表面平滑晶格损伤等。由于评估指标众多,具体情况还是需要根据制备需求而定。

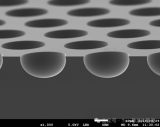

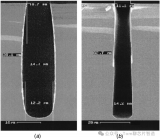

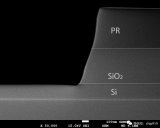

对于干法刻蚀而言,其最直观的考察指标即表面形貌,包括刻蚀底面及侧壁平整度、刻蚀台面的各向异性度等,且二者均可通过控制化学反应与物理轰击的比例调控。刻蚀后的微观形貌表征主要采用扫描电子显微镜以及原子力显微镜完成。

掩膜选择比即相同刻蚀条件、相同刻蚀时间内掩膜的刻蚀深度与材料的刻蚀深度之比,一般而言,选择比越好,图形转移精度也越高。

ICP 刻蚀常用的掩膜主要有光刻胶、金属以及介质膜等,其中光刻胶的选择比较差且在高温或高能量轰击下容易变性;而金属具有极高的选择比,但在去除掩膜时存在一定难度,往往需要采取多层掩膜的方式进行,且金属掩膜在刻蚀过程中可能会附着在台面侧壁形成漏电通道。因此采用合适的掩膜工艺对于刻蚀尤其重要,掩膜材料的选择也要根据具体器件的性能来确定!

-

半导体

+关注

关注

334文章

27250浏览量

217917 -

制备工艺

+关注

关注

0文章

8浏览量

5798 -

刻蚀

+关注

关注

2文章

177浏览量

13079

原文标题:一文了解半导体干法刻蚀技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

释放MEMS机械结构的干法刻蚀技术

6英寸半导体工艺代工服务

【转帖】干法刻蚀的优点和过程

释放MEMS机械结构的干法刻蚀技术

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀

详细分析碳化硅(SiC)器件制造工艺中的干法刻蚀技术

干法刻蚀和清洗(Dry Etch and Cleaning)

干法刻蚀工艺的不同参数

晶圆表面温度对干法刻蚀的影响

干法刻蚀侧壁弯曲的原因及解决方法

半导体干法刻蚀技术解析

半导体干法刻蚀技术解析

评论