来源:半导体芯闻

据日媒报道,在“CEATEC 2024”上,最小晶圆厂推广组织展示了用于最小晶圆厂的使用超小型半导体制造设备的光刻工艺。小型晶圆厂的制造设备的优点是能够在洁净室以外的环境中使用家用电源。

使用超小型半导体制造设备的光刻工艺演示

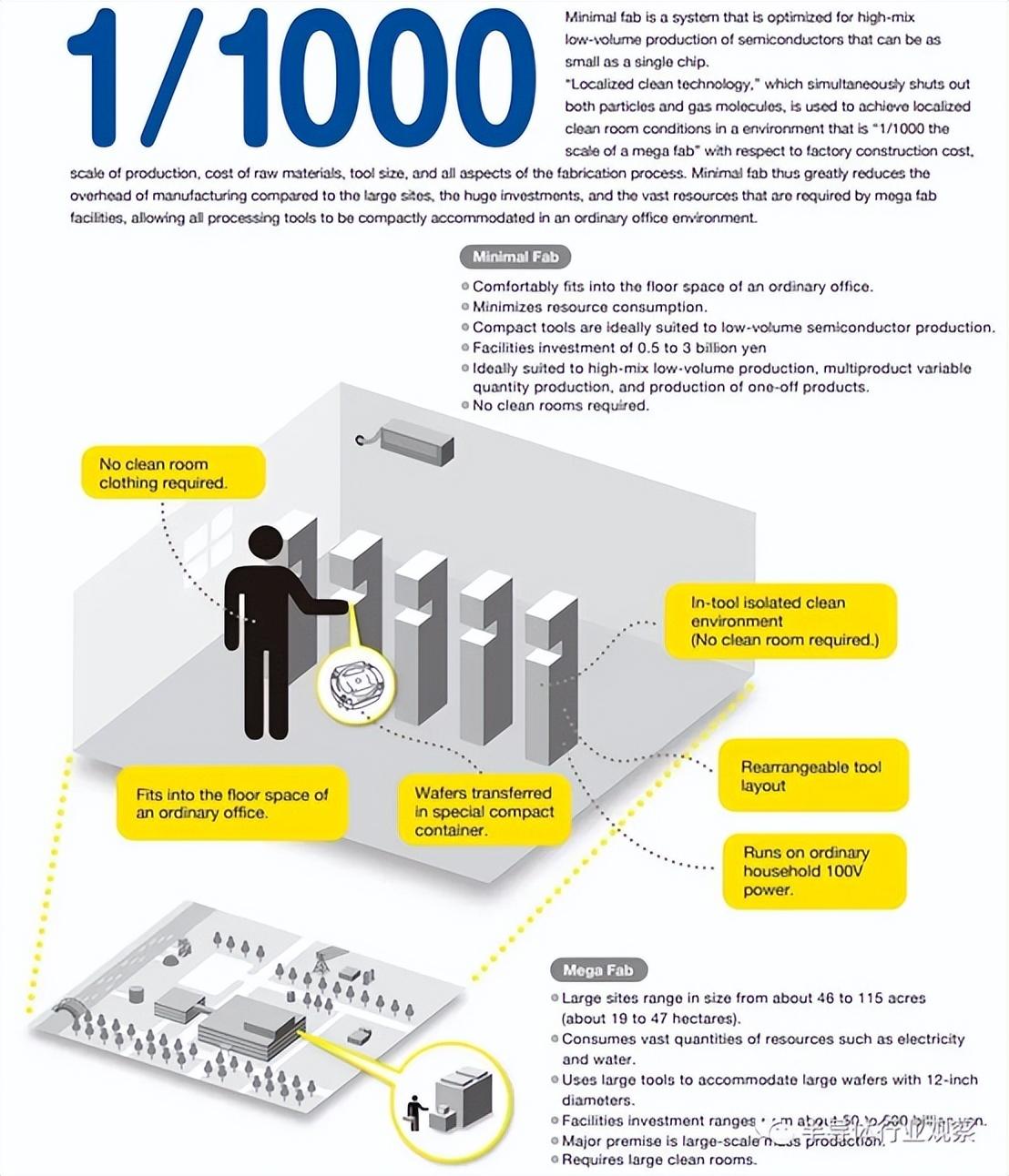

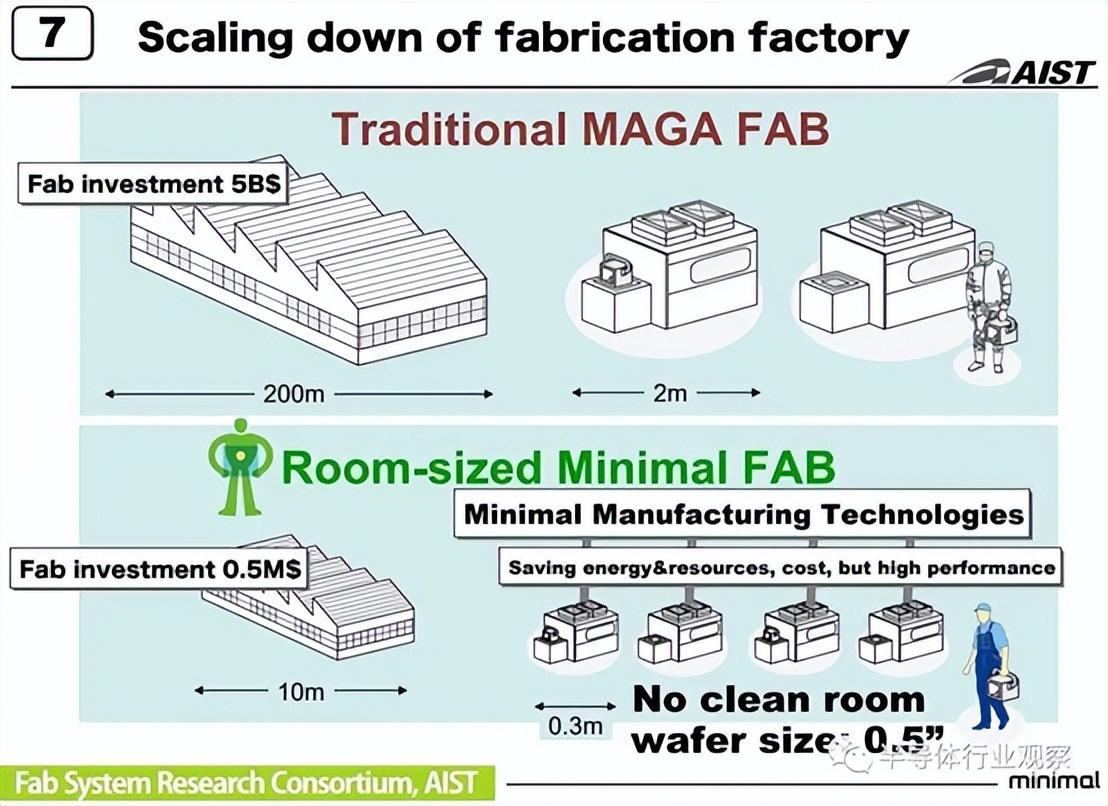

众所周知,半导体制造通常需要巨大的工厂和洁净室来大规模生产 12 英寸晶圆。每座大型晶圆厂的资本投资达到2万亿日元。

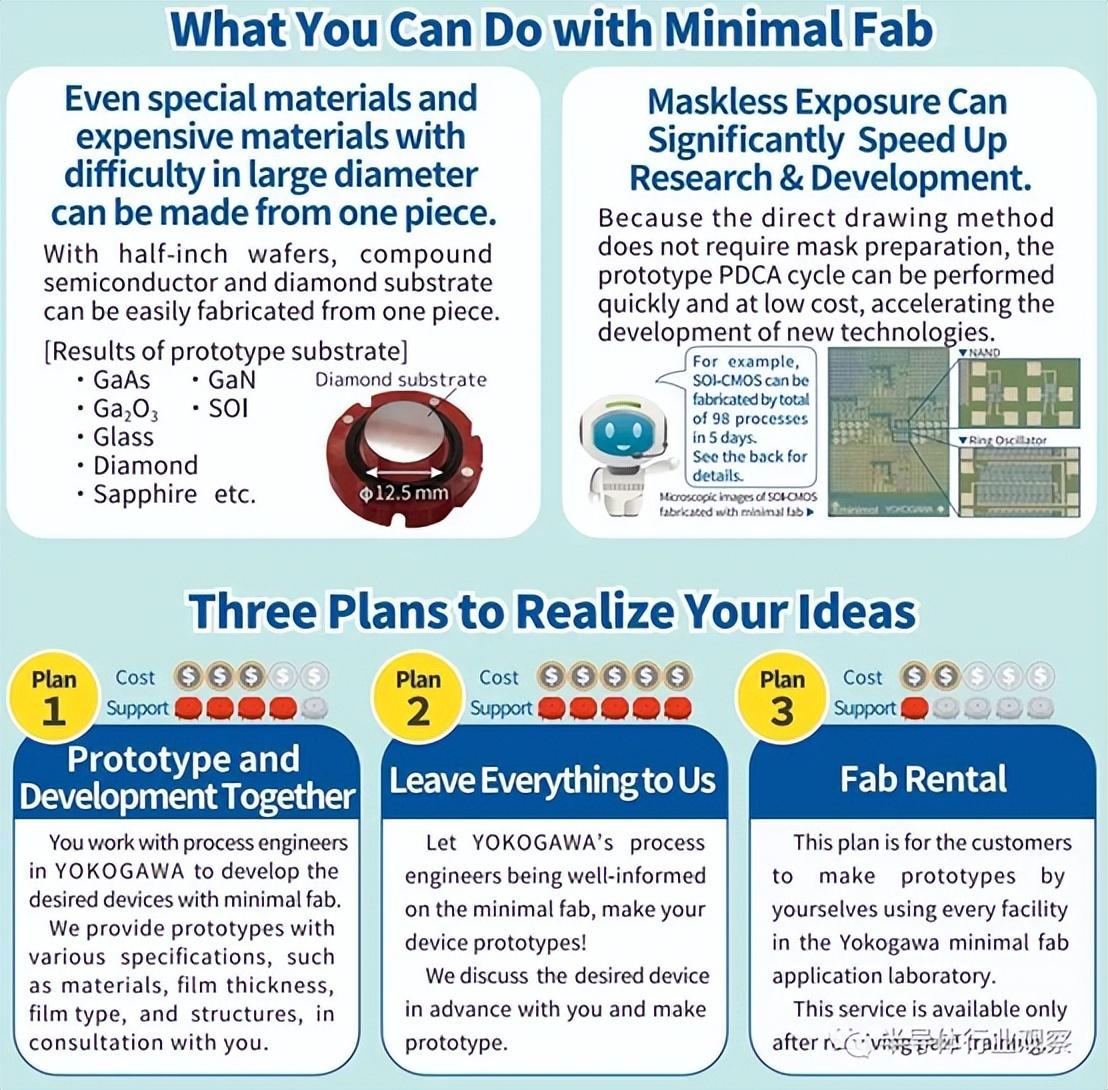

另一方面,最小晶圆厂在小型设备中使用 0.5 英寸晶圆制造半导体。资本投资仅约5亿日元(约合238万人民币),因此中小企业和初创企业可以以较低的投资额开始制造半导体设备。设备可以单件制造,从而可以轻松小批量生产多种产品。

最小晶圆厂的制造设备对于所有工艺都具有相同的形状和尺寸。晶圆输送容器(shuttle)对于各工序也是通用的。由于设备内部和航天飞机都是洁净环境,因此无需维护大型洁净室。梭子直径约4厘米,适合手掌大小。

小型晶圆厂中使用的常见shuttle, 0.5英寸晶圆存储

使用家用电源演示光刻过程

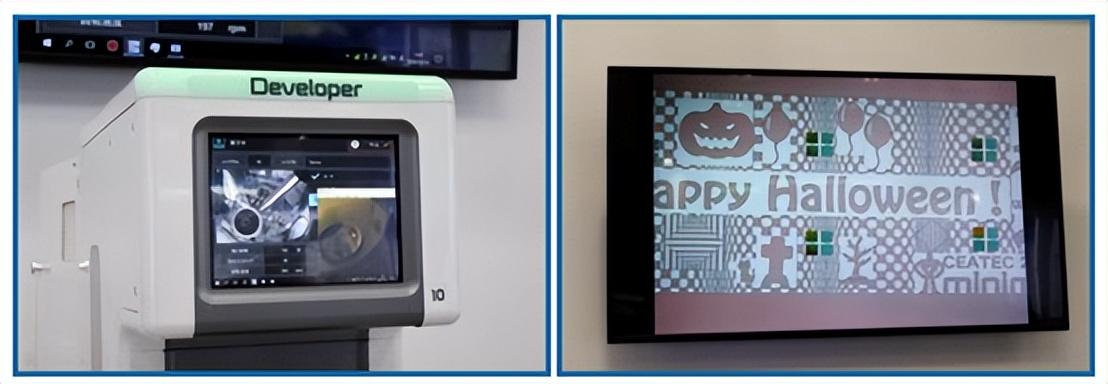

在展位上,光刻工艺的演示是通过排列三台机器来进行光刻工艺的演示,每个工艺包括抗蚀剂涂覆、曝光和显影。

将shuttle握在手中,放入设备中,按下开关即可启动设备。完成后,拿起穿梭机并将其设置在下一个设备上。每个设备的内部状态和进度都显示在每个设备的监视器上。

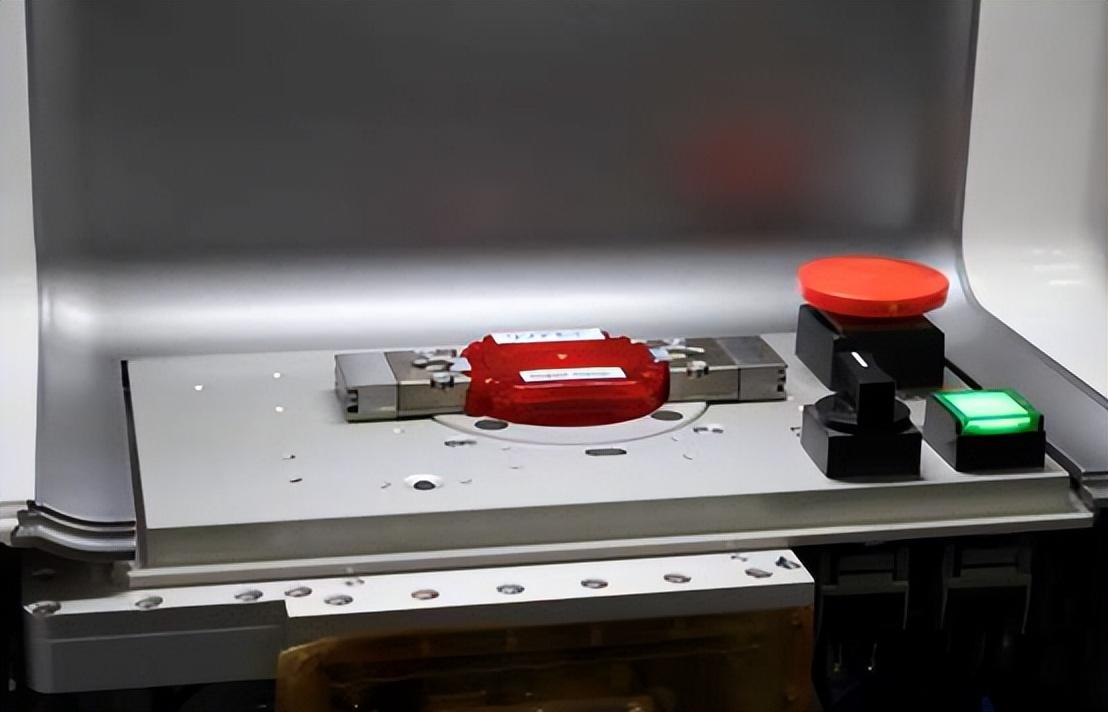

shuttle设置在设备中。按右侧绿色开关启动设备

左边是光刻胶涂层,右边光刻

当这三个过程完成后,在显微镜下检查晶圆时,已经形成了带有“万圣节快乐”字样和南瓜插图的图案。

左:开发过程,右:完成的图案

小型晶圆厂的制造设备还具有功耗低的特点,可以使用家用AC100V电源。本次演示所用设备的功耗为抗蚀剂涂覆/显影过程150W,曝光过程300W。每次使用完毕后,您可以关闭电源。

在这种情况下,晶圆在每个工艺之间通过手持式穿梭机传送,但如果设备数量较多,也可以使用设备之间的自动传送系统。

Minimal Fab推进组织表示,“在Minimal Fab,任何人都可以通过创意竞赛进入半导体制造领域。”

颠覆传统制造的新方法

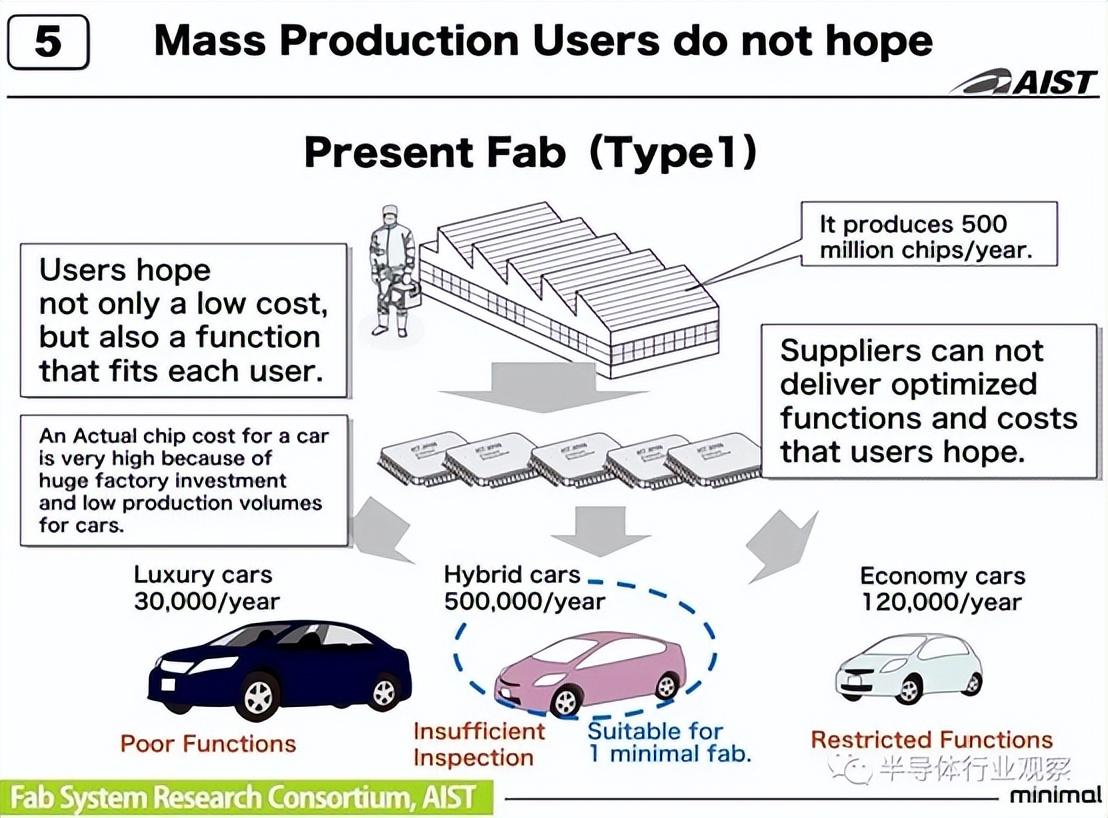

半导体制造需要巨大的资本投入。虽然台积电(TSMC)等半导体代工(代工)企业正在成为制造领域的主要参与者,但由于需求增加,交货时间变得越来越长,供应商被迫减少或减少生产。已发展到调整生产。

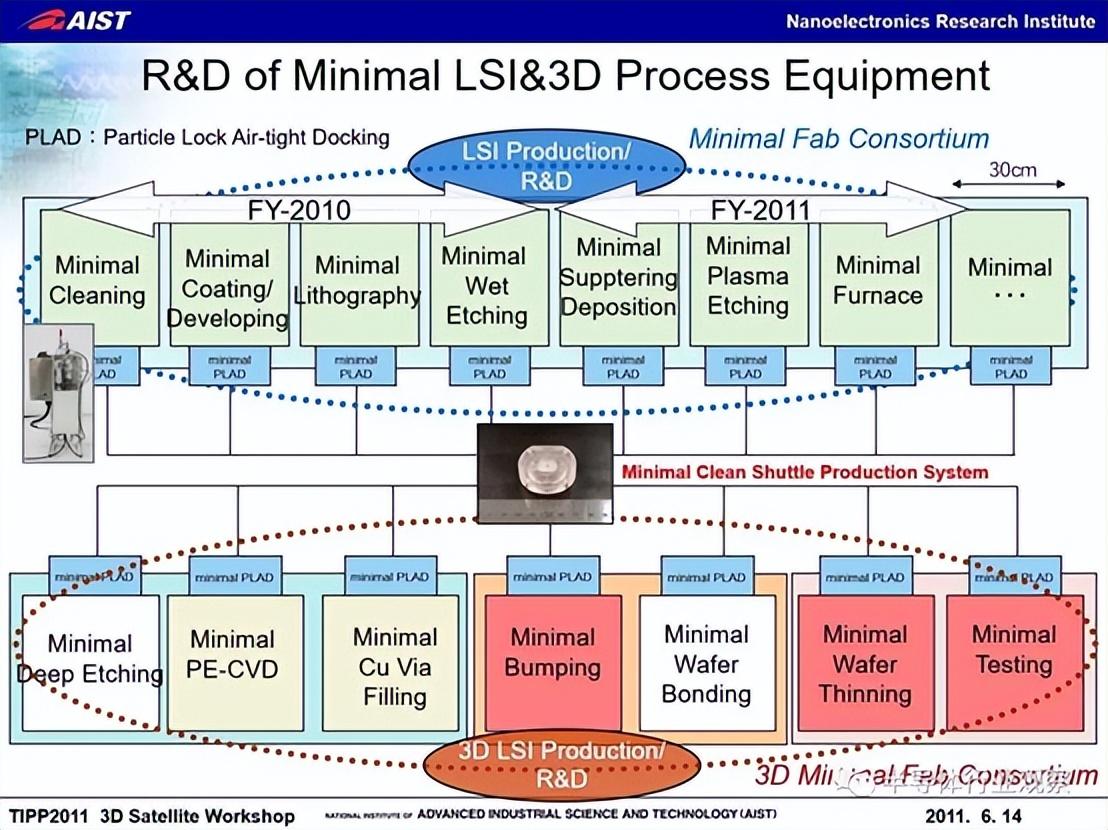

Minimal Fab是日本产业技术综合研究所(AIST)从2008年开始研究的一种制造系统,旨在改变这种状况。该组织旨在通过实现多品种、小批量制造来创造半导体制造的新趋势。

据了解,该组织由日本经济产业省主导,由 140 间日本企业、团体联合开发的新世代制造系统,目标是透过成本与技术门槛的大幅降低,让汽车与家电厂商能自己生产所需的半导体及感应器。形同推翻台积电董事长张忠谋 30 年前所创的晶圆代工模式,重回早年飞利浦、Sony 等大厂都自己生产半导体的垂直整合时代。

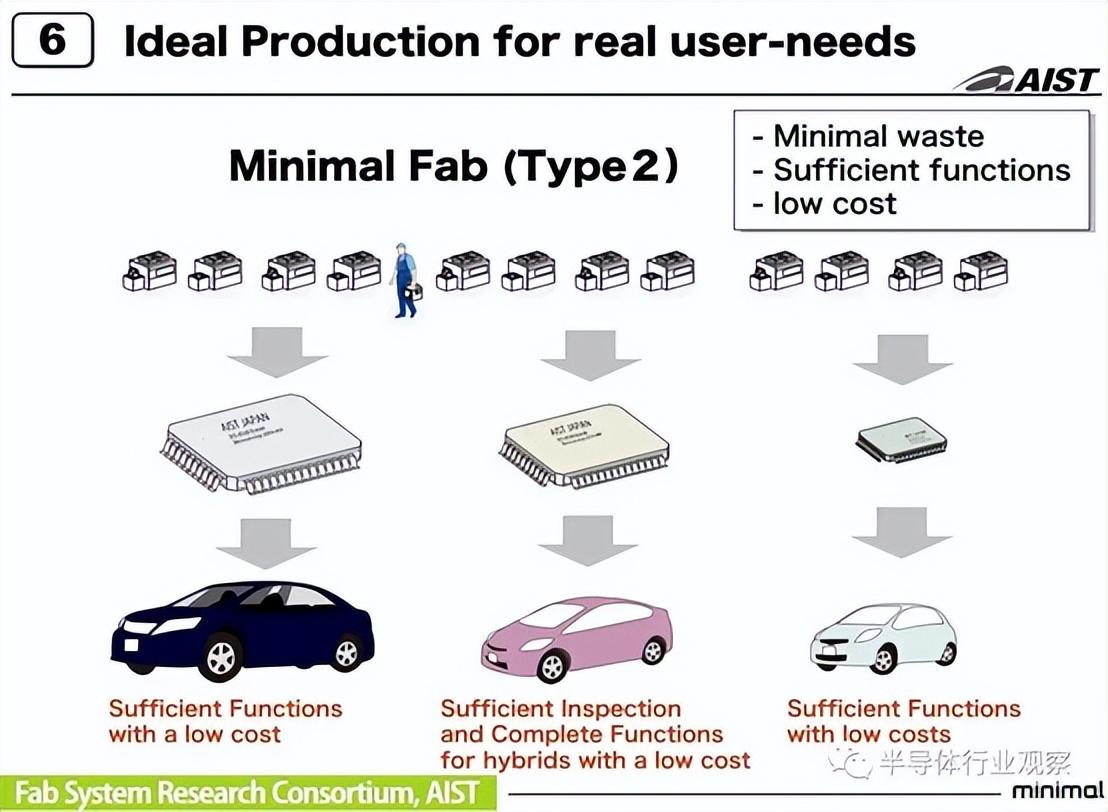

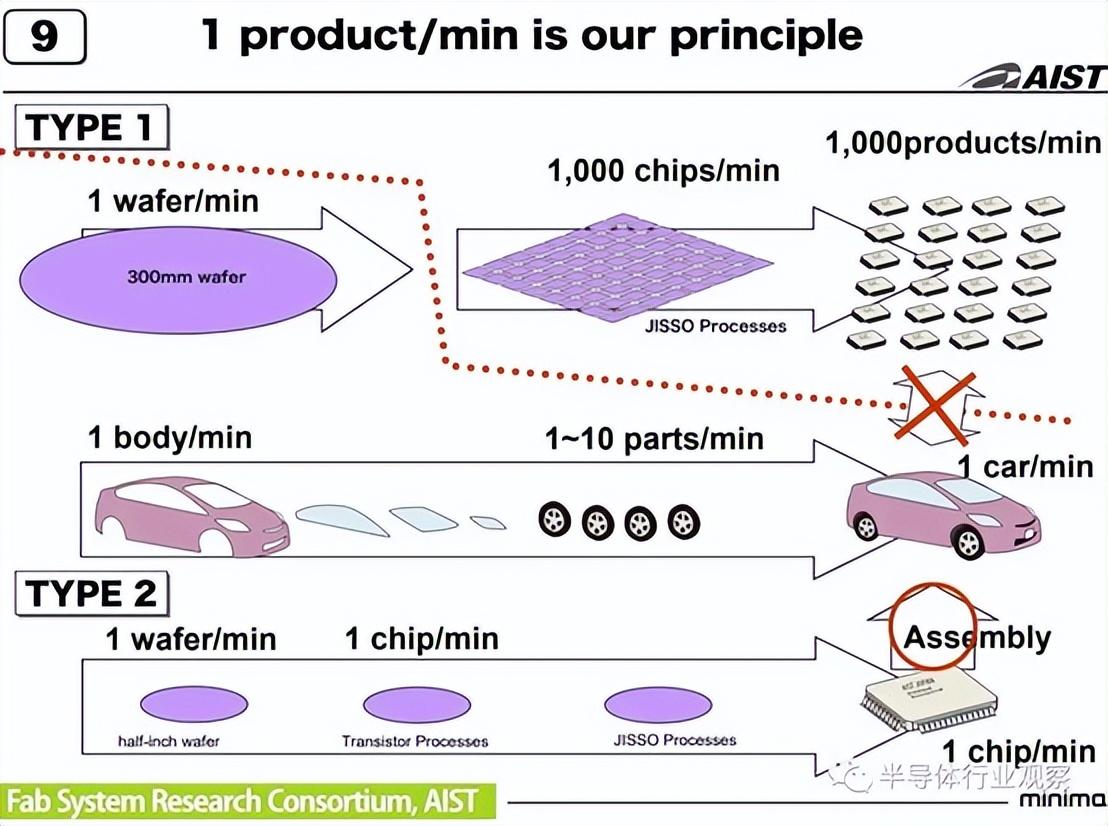

最小晶圆厂是一种只能生产一种半导体的系统。与基于大规模生产的传统半导体制造不同,该公司专注于制造多品种、小批量的生产。

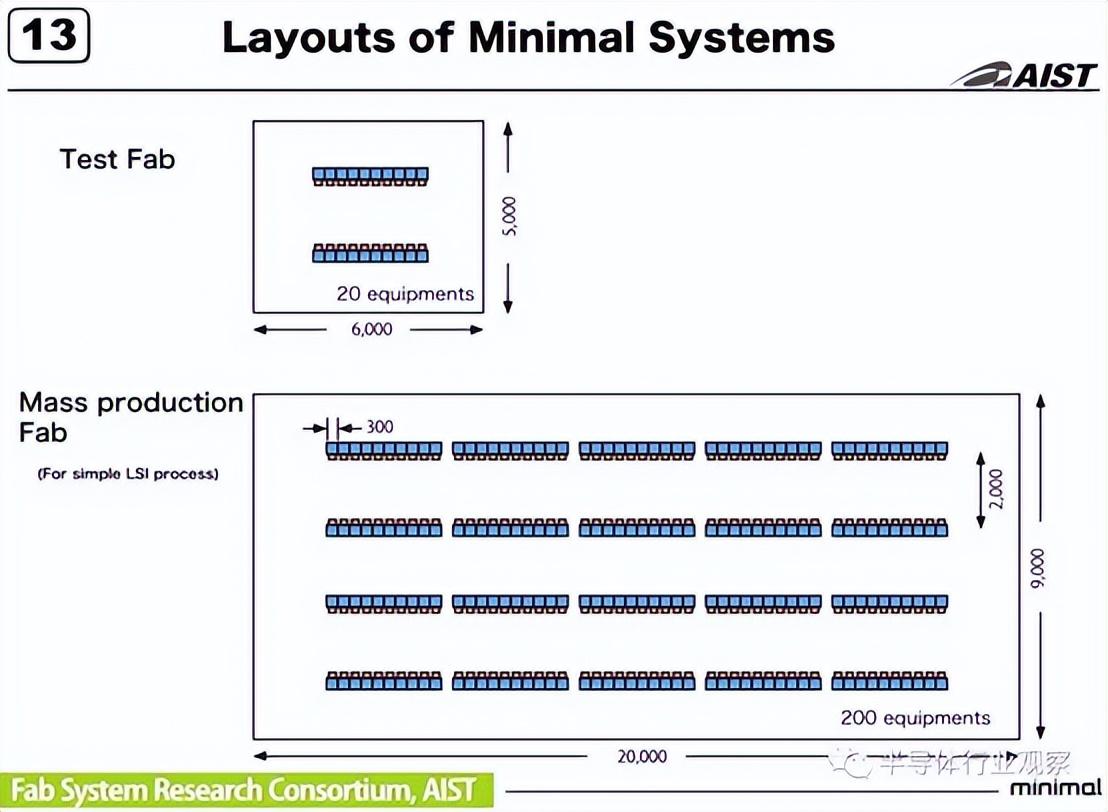

电路不是使用传统的大直径晶圆,而是在直径为 12.5 毫米的“半英寸晶圆”上形成。制造设备的尺寸为宽30cm×高144cm×深45cm,该设备用于曝光等各制造工序。它还可以与大型晶圆厂中使用的制造设备结合使用。由于各工序使用的制造设备尺寸统一,因此设备可以相互连接并在工序之间自动输送。

它还配备了密封半英寸晶圆的最小shuttle,旨在实现不需要洁净室的制造过程。尽管很难将其运用在生产超精细电路的尖端半导体中,但它可以在制造传感器和微机电系统(MEMS)方面展现其优势。

最少的设备,极低的价格

这样的方案的好处之一是减少资本投资。

通常,大型晶圆厂的半导体制造需要超过数千亿日元的资本投资。另一方面,最小晶圆厂的目标投资金额约为该金额的1/100至1/1000。由于每个器件都很小,因此不需要大型工厂场地,也不需要用于形成电路的光掩模,因此很可能系统可以多花一个数量级的钱来运行。

而且,这种方案可以显着缩短制造周期。大规模半导体制造从下订单到交货需要较长的等待时间。最小的晶圆厂可以在所需的时间实现所需数量的半导体的准时生产。

这一优势可以在用于物联网(IoT)应用的小体积、高混合半导体中得到最好的利用。由AIST的研究人员成立的商业公司Hundred Semiconductors的首席执行官 Imura 表示:“Minimal Fab 可以处理因订单小而无法外包给代工厂的半导体。”

自2008年启动该项目以来,AIST一直在开发制造设备和半英寸晶圆。与此同时,2017年成立了Minimal Fab Promotion Organization,以支持该技术的传播,但进展缓慢。原因是我们无法训练能够使用最小工厂创建设备的玩家。代表董事井村坦言,“我们能够在早期阶段实现制造设备和半英寸晶圆的商业化。另一方面,我们无法培养能够掌握最小晶圆厂的人力资源和公司。”

为了普及这项技术,日本正在着眼于实验室的半导体原型制造工艺与代工厂大规模制造工艺之间的差距。从原型到量产的过渡需要复杂的管理决策,例如需求预测和投资规模,但可以使用最小晶圆厂来顺利地从原型到量产过渡。这意味着它可以商业化以填补空白。

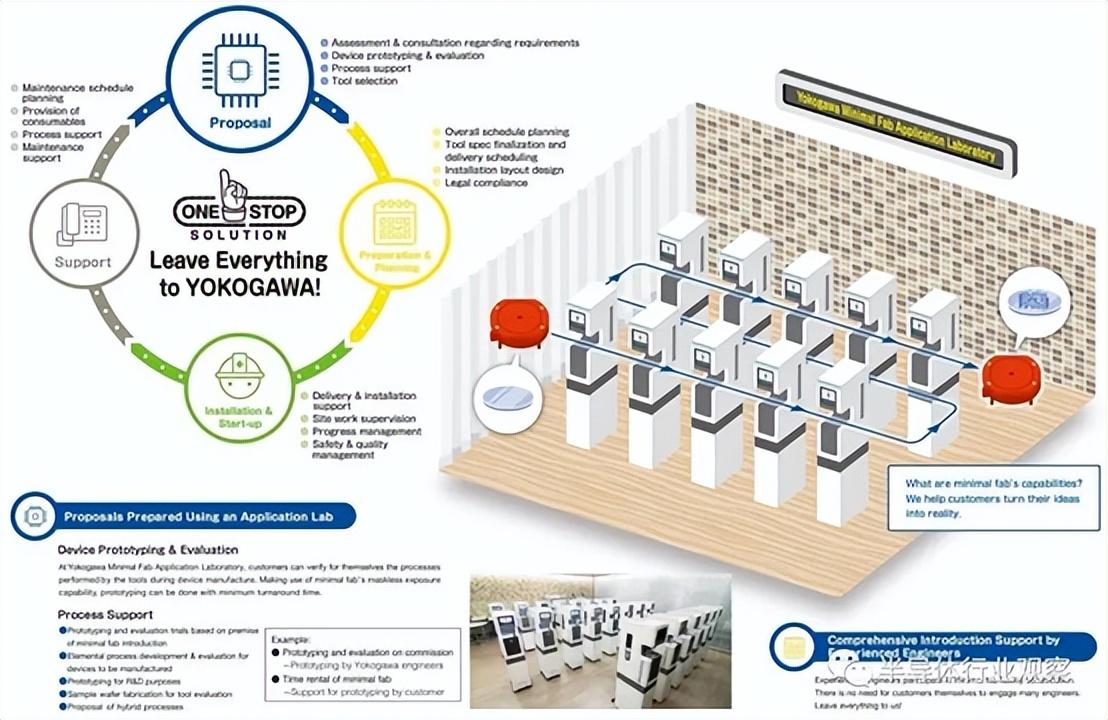

目前,该公司正在推动支持从半导体设计、原型设计到大规模生产等各个方面的活动。通过分享知识,我们的目标是将其作为一种制造技术进行推广,加快原型的改进,并利用最小的工厂实现大规模生产。

已经有初步尝试

从几年前开始,日本横河电机集团旗下的横河解决方案。每台外型流线、美观的制造机台,大小约与饮料自动贩卖机差不多,但各自具备洗净、加热、曝光等功能。每一台机器,都相当于一条半导体制造的生产线。一条「迷你晶圆厂」产线,所需的最小面积是大约是两个网球场的大小。也仅是一座 12 吋晶圆厂的百分之一面积。

「迷你晶圆厂」能够做到如此廉价、体积小,首先是挑战业界常识的创新做法──不需要无尘室。

半导体芯片上如果沾有超过 0.1 微米的灰尘就算是不良品,为此,制造室内一定要保持超高洁净度。维持无尘室需要大量的电力,因此不只投资金额很高、维持费用也相当惊人。所以半导体不大量生产的话,很难获利。

产业技术总合研究所的原史朗挑战了这项业界的常识。「半导体工厂真的需要无尘室吗?明明需要隔绝灰尘的只有晶圆而已。」抱持着这项疑问,原史朗从 1990 年代开始构想「迷你晶圆厂」。

几年后,原史朗终于开发出局部无尘化的关键技术,并将此成果制出特殊运输系统「Minimal Shuttle」。利用电磁铁控制开关,几乎不会有灰尘进入。

「迷你晶圆厂」的另一个特点,是不需要用到光罩,这又可大幅降低成本。Minimal Fab 的概念,就是那样的时代十分需要的多种少量生产系统。要处理的晶圆大约直径 0.5 英吋,比 1 日圆硬币还要小。因为晶圆很小,所以生产装置也要跟着变小。

芯片从晶圆上切割下来,大约 1 平方公分大小。「迷你晶圆厂」的年产量大约是 50 万个,一般的 12 吋晶圆厂则是两亿个。如果只生产 1 万个,市面上每一芯片要收 1 万日圆,但「迷你晶圆厂」只要收 1,200 日圆。

【近期会议】

10月30-31日,由宽禁带半导体国家工程研究中心主办的“化合物半导体先进技术及应用大会”将首次与大家在江苏·常州相见,邀您齐聚常州新城希尔顿酒店,解耦产业链市场布局!https://w.lwc.cn/s/uueAru

11月28-29日,“第二届半导体先进封测产业技术创新大会”将再次与各位相见于厦门,秉承“延续去年,创新今年”的思想,仍将由云天半导体与厦门大学联合主办,雅时国际商讯承办,邀您齐聚厦门·海沧融信华邑酒店共探行业发展!诚邀您报名参会:https://w.lwc.cn/s/n6FFne

声明:本网站部分文章转载自网络,转发仅为更大范围传播。 转载文章版权归原作者所有,如有异议,请联系我们修改或删除。联系邮箱:viviz@actintl.com.hk, 电话:0755-25988573

审核编辑 黄宇

-

晶圆

+关注

关注

52文章

4890浏览量

127931

发布评论请先 登录

相关推荐

使用0.5英寸晶圆的代工厂

使用0.5英寸晶圆的代工厂

评论