随着SMT技术的发展,元件引脚间距不断缩小,引脚数量持续增加,使得手工操作变得愈发困难。从手工操作发展到使用专用镊子和真空吸笔等工具,元件的拾取和放置已离不开专用设备。微型SO元件重量轻于熔化焊锡的表面张力,易粘附于烙铁头上;QFP元件引脚间距可小于0.5mm,单个IC引脚数可达200以上,检查和维修需借助探针、放大镜等工具。SMT电路板多为多层布线,线径细,高温焊接易致板材变形,损坏电路板。因此,SMT电路板的手工焊接与维修比通孔焊接更具挑战性,尽管手工焊接在某些情况下不可或缺,如科研、实验制作、一般维修等。本文将介绍传统手工焊接与维修工艺,以及先进的激光焊锡技术。

1. 手工焊接工具与材料

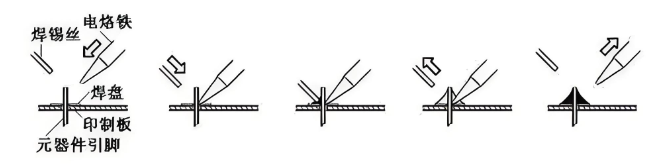

手工焊接与返修是电子工程技术人员的基本技能。接触焊接和加热气体焊接是最常见的两种手工焊接方式。

接触焊接通过加热的烙铁嘴或环直接接触焊接点完成。烙铁嘴或环安装在焊接工具上,焊接嘴用于加热单个焊接点,而焊接环用于同时加热多个焊接点,主要用于多脚元件的拆除。烙铁环有多种形式,如两面和四面的离散环,适用于拆卸矩形和圆柱形元件及集成电路。烙铁环对取下已用胶粘结的元件非常有用,焊锡熔化后,烙铁环可拧动元件,破坏胶的连接。对于PLCC的四边元件,使用烙铁环焊取元件时难以同时接触所有引脚,可能导致部分焊点不熔化,从而在取下元件时损坏PCB板的铜箔。

由于表面贴装所需热量通常小于通孔焊接,接触焊接系统一般采用限温或控温焊接烙铁,操作温度一般控制在335~365℃之间。

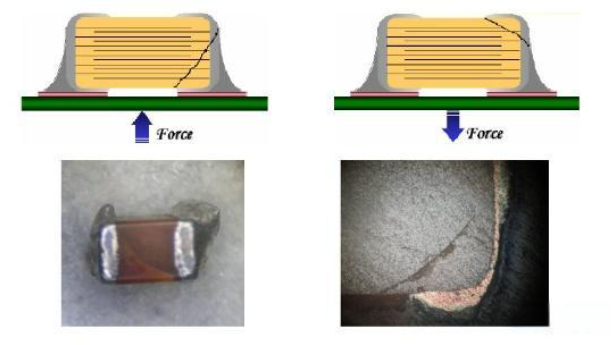

接触焊接的最大缺点是烙铁头直接接触元件,容易对元件造成温度冲击,导致陶瓷元件损伤,特别是多层陶瓷电容等。

热风焊接通过喷嘴将加热的空气或惰性气体(如氮气)指向焊接点和引脚完成。手工操作通常选用手持式热风枪,热风枪便于取下和更换矩形、圆柱形和其他小型元件。热风焊接可避免接触焊接的局部过热,热风温度范围一般为300~400℃,熔化焊锡所需的时间取决于热风量的大小。较大的元件在取下或更换前,加热时间可能超过60秒。热风焊接由于传热效率较低,加热过程缓慢,减少了对某些元件的热冲击,并且热风对每个焊盘的加热及熔化是均匀的,温度和加热率可控、可重复和可预测。当然,热风枪价格较贵。

手工焊接时,需要助焊剂和锡膏。助焊剂的作用是使焊锡、元件管脚和焊盘不被迅速氧化,并在助焊剂沸腾时提示我们焊盘将要熔化,再过3~5秒就可取下元件。利用焊盘上原有焊锡进行焊接,助焊剂不但能减慢氧化速度,提示焊锡熔化,在贴放元件时,还能固定元件的位置,并在焊锡熔化时增加固体金属与熔化金属的浸润性(Wetting),减少虚焊/连焊的发生。助焊剂的作用不仅能抗氧化,提高浸润性,同时也是最好的温度计。

锡膏是锡珠和松香的结合物,焊锡是铅、锡和银的合金,银和松香都起帮助熔化焊锡和湿润,即助焊剂的作用。焊锡颗粒制造成各种混合尺寸,然后筛选、分级,锡膏是按锡球的直径大小来分级的,其分级为:2型75~53μm;3型53~38μm;4型38~25μm。

手工焊接与维修,除上述主要工具及材料外,还应配备一定的辅助工具和材料,如拾起和贴放元件用的镊子或真空吸笔;清理焊盘的吸锡编带;涂布焊膏的专用注射器,注射器的针头应用不同的型号;还有检查焊接质量的放大镜等。

2. SMT元件的焊装与拾取

PLCC元件是一种较复杂的SMT元件,也是较早使用的封装形式,取拔直接贴焊在电路板上的PLCC集成电路主要有两种方法:

(1) 注重取拔速度、低成本的用户可选用钳形烙铁,在IC侧面绕一圈粗焊丝,用钳型烙铁夹住元件,烙铁头的热量经熔化的焊锡传到每个管脚,停留5秒即可轻轻取下IC。此时的PLCC元件已不能再用,大面积熔化的高温焊锡也可能损坏电路板,同时作为耗材的专用烙铁价格昂贵。

(2) 另一种方法是用热风吹化焊盘上的焊锡,用一根自制勾针将每一个管脚挑离焊盘,挑拨动作要轻,以免挑断管脚,待所有管脚挑取后,轻轻取下IC,再利用吸锡编带清理焊盘。吸锡编带是细铜丝编制的带状物,通常浸润有松香或清洗的助焊剂,使其在烙铁加热条件下,像抹布一样沾走焊盘上的残留焊锡。

PLCC元件的手工焊接比取拔容易一些,最简单的办法是用配22 AWG孔径针头的注射器在每列焊盘上涂一条锡膏线,再将元件贴到相应位置上,用热风枪吹化焊锡,焊锡熔化时靠液体张力和焊盘间阻焊膜的作用,将焊膏自动分配到每个焊点。由于焊点的吃锡量很少,所以发生连焊的可能性比较大,可以用吸锡编带沾去多余的焊锡。用放大镜逐个检查是否有连焊,消除连焊的最好办法是将电路板垂直竖起,用微型烙铁头将连焊锡熔化后往下拖,连焊的熔化锡在重力的作用下自然脱开。

对于四边引线封装(QFP,quad flat pack)可以用微型镊子或真空吸笔贴放元件。贴放时,一定要保证所有管脚同时对中贴放,有些元件的管脚数量在208以上,脚间距小到0.5mm,对中贴放十分困难。这时可借助放大镜完成其贴放对齐工作。元件贴放在电路板上以后,开始用热风加热,值得注意的是,焊锡膏从室温加热到150℃左右时,锡膏内助焊剂的粘度将有所下降,如果助焊剂软化的速度超过其蒸发的速度,锡膏会变成流体,原来的锡膏线将会淌成一片,连焊的情况可能发生。为避免锡膏被冲到焊盘与焊盘之间,应在开始加热时,将热风枪离开管脚1cm以上,待锡膏内的助焊剂缓慢软化并及时蒸发,第一次流动过程结束后,将热风头罩住IC管脚,以更高的温度加热,使焊锡迅速熔化,关闭热风。焊接完成后应及时检查虚焊/连焊情况,检查虚焊可以用探针轻轻划过管脚,若管脚发生移动,则视为虚焊,需用烙铁进行补焊,连焊可以用上述方法清除。

在防水或防振设计的电路板上涂有保护胶,起拔这种电路上的元件,需要在焊锡熔化时用工具取下元件,操作一定要小心,以防损伤管脚和焊盘,焊接完毕后要补胶。手工焊接/维修SMT元件,必须有足够的耐心和精细的操作,还必须掌握熟练的操作工艺。而球栅阵列(BGA)集成电路(IC)的封装形式,因其极好的高频性和可靠性,管脚数量更多,脚间距相对较大。BGA IC的管脚位于IC本身和PCB母板之间,检查焊接质量和手工焊接/拔取成为一大难题,维修球栅管脚阵列集成电路的工作必须使用专门的工具和设备。

3. 激光焊锡技术的优势与应用

激光焊锡技术因其在微电子领域的独特优势,在SMT电路板的焊装及维修工艺中展现出显著的性能。随着电子行业向小型化和微型化快速发展,对精密焊接技术的需求日益增长。激光焊锡技术,作为精密焊接的新技术,正迅速成为行业的焦点。

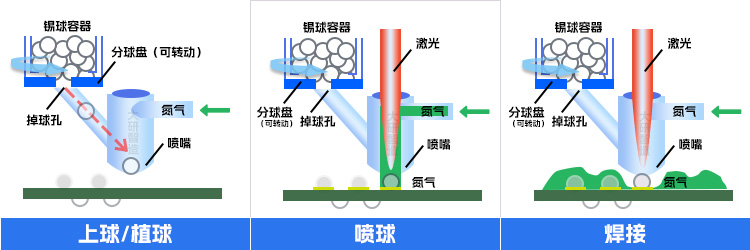

该技术利用激光作为热源,通过激光束的精确照射或加热,实现焊接过程。这种非接触式焊接方法避免了与工件的物理接触,从而减少了污染风险,并提高了焊接的精确度。激光焊锡技术能够在不接触工件的情况下,实现对各种3C产品的高精度焊接,焊点美观,无虚焊和连焊现象。此外,它还能实现对FPC薄板和小型器件的高精度焊接,其焊接质量甚至超过了传统的激光焊接方法。

激光焊锡技术特别适用于传统焊接方法难以实现精细焊接的领域,如微型同轴线与端子焊接、微型插件元件焊接、USB排线焊、软性线路板FPC或硬性线路PCB板焊接、高精度的液晶屏LCD、TFT焊及高频传输线等。在这些应用中,激光焊锡技术已成为替代传统烙铁焊接的有效解决方案,显著提高了批量产品的生产效率和质量。

3.1 激光焊锡技术相较于传统焊接的优势对比

激光焊锡技术因其高精度和高效率,在电子焊接领域展现出显著的优势。相较于传统的手工锡焊和自动烙铁锡焊设备,激光焊锡技术具备以下优势:

(1)加热与冷却速度快:激光焊锡技术能够在短时间内完成焊接,提高生产效率,同时减少热影响区域,保护敏感元件不受热损伤。

(2)自动化程度高:激光焊锡技术可以实现自动化控制,减少人工操作,提高焊接的一致性和可靠性。

(3)功耗低、耗材少:激光焊锡设备在焊接过程中能耗较低,且无需额外的耗材,如焊剂,降低了生产成本。

(4)寿命长、焊料利用率高:激光焊锡技术使用的激光器寿命长,且焊料利用率高,减少了材料浪费。

(5)焊接效果好:激光焊锡技术能够提供高质量的焊点,焊点饱满、光亮,边缘平滑无毛刺,提高了产品的可靠性和美观度。

(6)非接触式操作:激光焊锡技术采用非接触式焊接,减少了物理损伤或污染的风险。

(7)适用性广泛:激光焊锡技术适用于多种材料和复杂结构的焊接,尤其适合高熔点材料或需要深度焊接的场合。

(8)精确控制:激光焊锡技术可以实现精确的能量控制,确保焊料与母材之间的热平衡,以获得高质量的焊接接头。

(9)减少热损伤风险:激光焊锡技术通过精确控制加热区域,减少了对周围元件的热损伤风险。

(10)适合精密零件:激光焊锡技术特别适合精密零件的焊接,如微型插件元件、USB排线焊等。

3.2 激光焊锡技术的意义

激光焊锡技术的意义在于其能够满足现代制造业对焊接工艺的高效率和高精确性要求。传统的焊接方法,如手工焊接和电弧焊接,存在着效率低、精度不高等问题,无法满足现代制造业对焊接工艺的要求。而激光焊锡设备作为一种先进的焊接工具,正逐渐成为制造业的焦点。

激光焊锡技术的应用前景广阔,尤其在电子制造业中有着广泛的应用领域。激光焊锡技术可以实现对电子元器件的精确焊接,提高电子产品的可靠性。此外,激光焊锡技术还可以应用于汽车制造业,对汽车电子零部件进行高精度焊接,提高汽车的品质和性能。随着制造业的发展,激光焊锡设备的应用前景将更加广阔。

3.3 大研智造:激光焊锡技术的领先企业

大研智造作为激光焊锡技术的领先企业,通过其自主研发的激光锡球焊设备,帮助企业提升生产效率、规范生产流程。大研智造的激光锡球焊设备以其卓越的性能和用户友好的操作界面,帮助企业在微电子组装领域实现前所未有的焊接精度和效率。

大研智造拥有一支具备20余年经验的专业技术团队,致力于激光锡焊技术的研发,并为客户提供全方位的技术支持和服务。公司还提供定制化的激光锡焊解决方案,根据客户的具体应用场景进行个性化设计,确保焊接技术与客户需求完美匹配。

4. 总结

激光焊锡技术以其高效、精确、环保的特点,在现代电子制造业中展现出巨大的潜力和价值。随着技术的不断成熟和应用的广泛推广,它将为电子制造业的发展注入新的动力,推动行业向更高水平的自动化、智能化发展。尽管激光焊锡技术的推广和应用仍面临一些挑战,包括设备成本、操作技能要求以及对现有生产流程的改造等,但随着技术的不断进步,激光焊锡技术有望成为制造业中的核心技术之一,为现代电子产品的制造提供强有力的支持。

本文由大研智造撰写,我们专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。作为集研发、生产、销售、服务为一体的激光焊锡机技术厂家,我们拥有超过20年的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请在大研智造官网联系我们。欢迎来我司参观、试机、免费打样。

审核编辑 黄宇

-

激光

+关注

关注

19文章

3181浏览量

64447 -

焊接

+关注

关注

38文章

3114浏览量

59697 -

smt

+关注

关注

40文章

2899浏览量

69200

发布评论请先 登录

相关推荐

SMT贴片元件推力测试方法大揭秘!推荐Alpha-W260测试机。

SMT元件焊接与维修:传统手工方法与激光技术的比较

SMT元件焊接与维修:传统手工方法与激光技术的比较

评论