以下文章来源于六方半导体,作者六方半导体

SiC的发现

SiC的历史可以追溯到1891年,由爱德华·古德里奇·艾奇逊(Edward Goodrich Acheson)在尝试合成人造金刚石的过程中偶然发现。艾奇逊在电炉中加热了黏土(铝硅酸盐)和粉状焦炭(碳)混合物,结果并没有得到预期的金刚石,反而获得了一种附着在碳上的亮绿色晶体,这种晶体硬度仅次于金刚石,因此又将这种物质命名为金刚砂。1904年,法国犹太裔化学家亨利·莫瓦桑(Henri Moissan)在研究来自美国亚利桑那州代亚布罗峡谷的陨石样品时发现了罕有的天然碳化硅矿石,并将之命名为莫桑石,因此发现他获得了1906年的诺贝尔化学奖。

SiC的发展历程

1893年,SiC的发现者艾奇逊设计了以碳素物质为核心的电阻炉—艾奇逊炉,通过电加热石英和碳的混合物,开启了碳化硅的工业化生产时代,该方法申请了相关发明专利。

20世纪初至中叶,碳化硅因其优异的硬度和耐磨特性,主要作为磨料用于研磨和切割工具。

20世纪50年代至60年代,随着化学气相沉积(CVD)技术的出现,美国贝尔实验室(Bell Labs)的科学家Rustum Roy等人率先进行了CVD SiC技术研究,开发了SiC气相沉积工艺并对其性质和应用做了初步探索,首次实现了在石墨表面SiC涂层的沉积。Rustum Roy等人在贝尔实验室的研究工作为SiC涂层材料的CVD制备奠定了重要的基础。

1963年美国贝尔实验室的研究人员Howard Wachtel和Joseph Wells等人创立了CVD公司(CVD Incorporated),专注于SiC和其他陶瓷涂层材料的化学气相沉积技术开发,并于1974年首次实现了碳化硅涂层石墨产品产业化生产。这一技术的产业化生产标志着石墨表面碳化硅涂层技术的进步,为其在半导体、光学、航空航天等领域的广泛应用奠定了基础。

20世纪70年代,Union Carbide公司(现为美国陶氏化学的全资附属公司)的研究人员首次将涂覆碳化硅涂层的石墨基座应用于氮化镓(GaN)等半导体材料外延生长领域。这项技术对于制备高性能的氮化镓基LED(发光二极管)和激光器等器件具有重要意义,为后来的碳化硅外延技术奠定了基础,成为了碳化硅材料在半导体领域应用的重要里程碑之一。

20世纪80年代至21世纪初,随着制造技术的进步,碳化硅涂层工业和商业应用从航空航天拓展至汽车、电力电子、半导体设备、以及作为抗腐蚀涂层的各种工业部件。

21世纪初至今,热喷涂、PVD及纳米科学等技术的发展带来了新的涂层制备方法,科研人员开始研究和开发纳米级碳化硅涂层,以进一步提高材料的性能。

总的来说,CVD碳化硅涂层的制备技术在过去几十年中经历了从实验室研究到工业应用拓展的阶段,不断取得进步和突破。

SiC晶体结构及应用领域

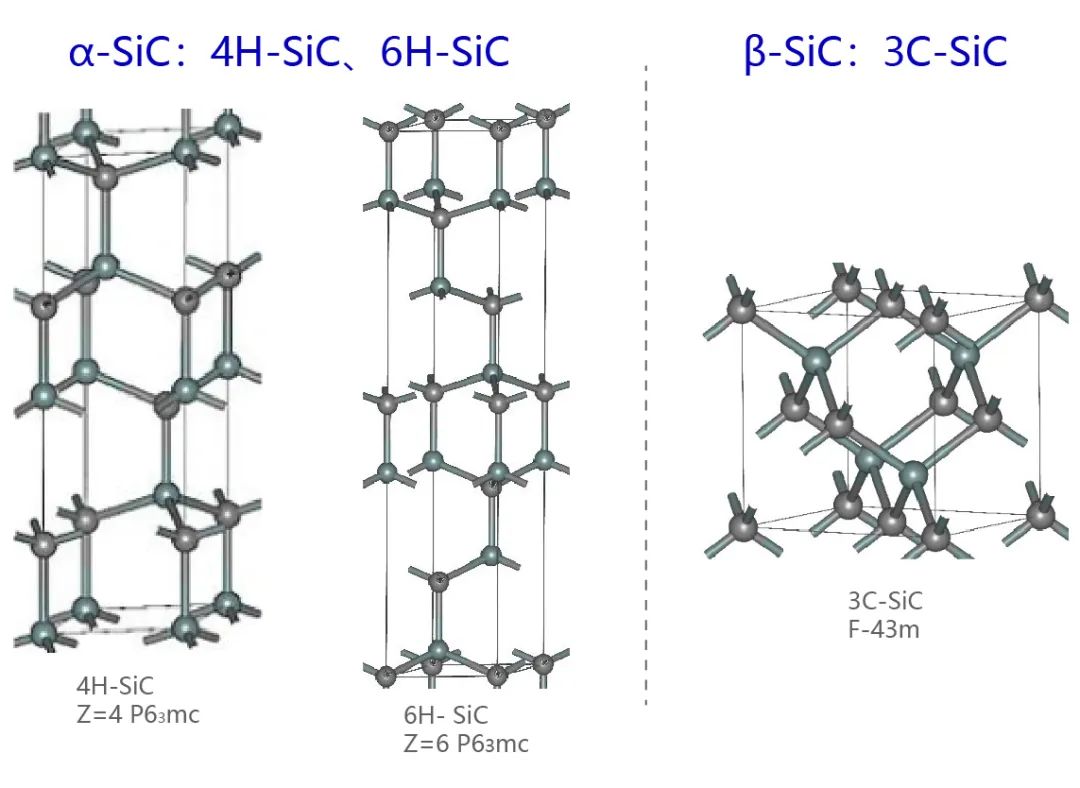

碳化硅晶型多达200多种,根据C原子和Si原子结合叠层的方式不同,主要可以分为如下三类:立方结构(3C)、六方结构(H)和菱面结构(R),如2H-SiC,3C-SiC,4H-SiC,6H-SiC和15R-SiC等,较为常见的可以归纳为以下两大类:

碳化硅的晶体结构 图片来源:维基百科

α-SiC是高温稳定型结构,是在自然界中发现的原始结构类型;β-SiC是低温稳定型结构,可在约1450℃由硅和碳反应生成,β-SiC在2100~2400℃可转变为α-SiC。不同晶型的SiC用途不同,如α-SiC中的4H-SiC可制造大功率器件,6H-SiC最稳定,可制造光电器件。而β-SiC除了可制造射频器件外,还有一个重要用途就是作为薄膜和涂层材料,用在高温、高磨损和强腐蚀的工作环境中起到保护作用。β-SiC较α-SiC有较多的优势,具体表现为:(1)其热导率在120-200 W/m·K之间,明显高于α-SiC的100-140 W/m·K。(2)β-SiC具有更高硬度和耐磨损性能。(3)在耐腐蚀性方面,尽管α-SiC在非氧化性和弱酸性环境下表现良好,β-SiC却能够在更为激烈的氧化性和强碱性条件下保持稳定,显示出其在更广泛化学环境中的优异耐腐蚀性。此外,β-SiC的热膨胀系数与石墨非常接近,这些特性的共同作用使得它成为晶圆外延设备中石墨基座表面涂层的首选材料。

SiC涂层及其制备方法

(1) SiC涂层:是一种由β-SiC形成的薄膜,通过不同的涂覆或沉积工艺形成于基底材料表面。这种涂层通常用于提高材料的硬度、耐磨性、耐腐蚀性、抗氧化性和耐高温性能等。碳化硅涂层在诸如陶瓷、金属、玻璃和塑料等各种基底材料上都有广泛的应用,涵盖了航空航天、汽车制造、电子设备等领域。

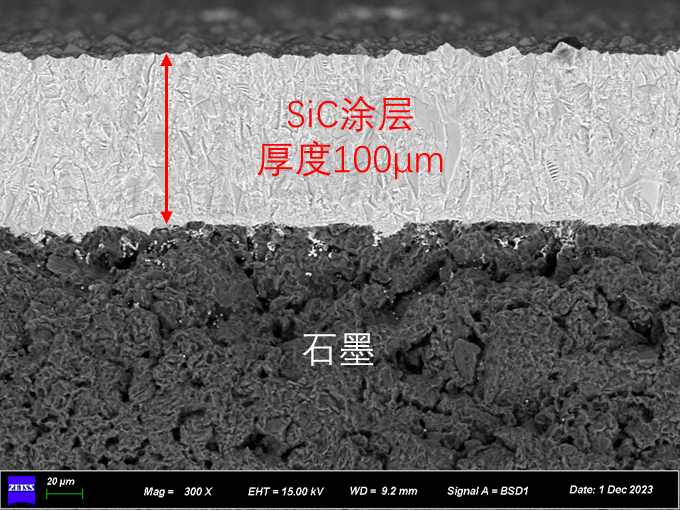

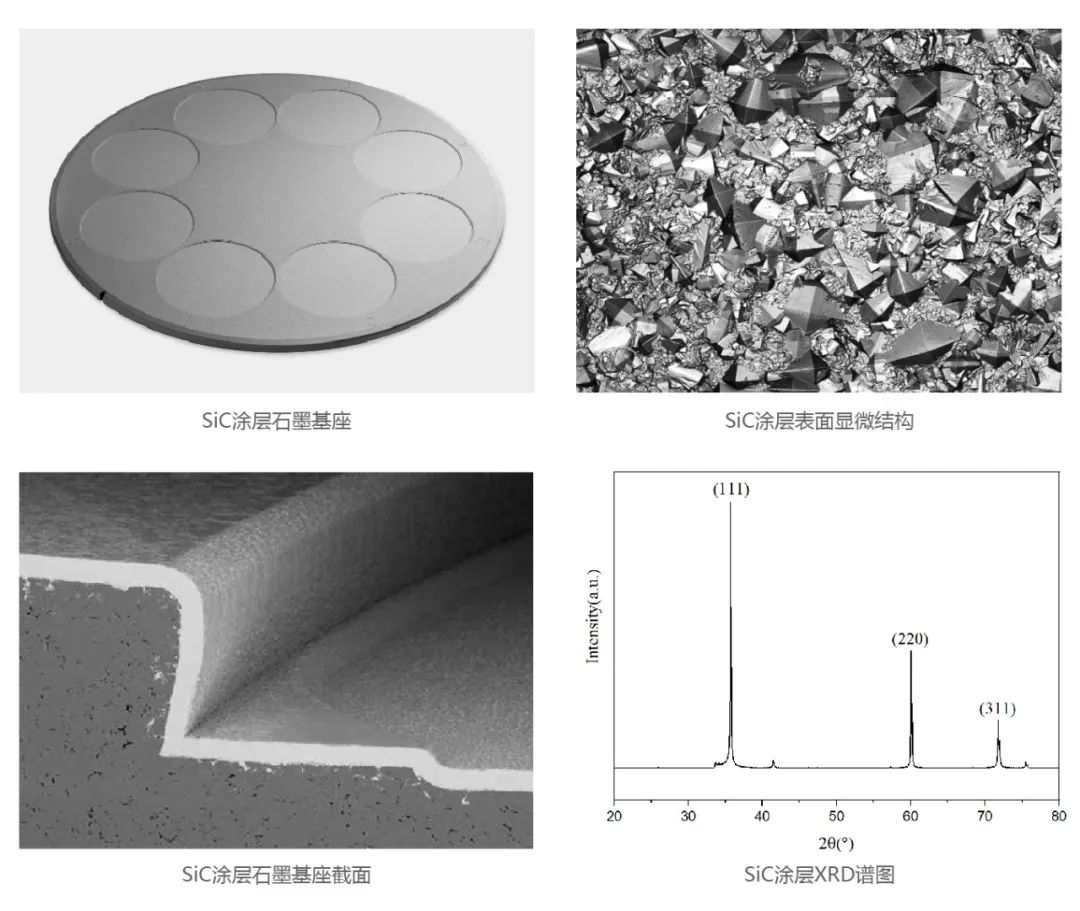

石墨表面SiC涂层截面显微结构

(2)制备方法:SiC涂层的制备方法主要包括化学气相沉积(CVD)、物理气相沉积(PVD)、喷涂技术、电化学沉积以及浆料涂覆烧结等。

CVD:是制备碳化硅涂层最常用的方法之一。在CVD过程中,通过将含硅及碳的原料气体输入反应腔室,使其在高温下发生分解反应,生成碳原子和硅原子,碳原子和硅原子吸附在基底表面并发生键合反应,生成碳化硅涂层。该方法通过调控核心工艺参数,如气体流量、沉积温度、沉积压力及时间等,对涂层的厚度、元素化学计量比、晶粒尺寸、晶体结构、晶面取向等进行可控调节,制备满足应用需求的碳化硅涂层。该方法的另一个优势是适用于大尺寸、复杂形状基底表面碳化硅涂层的制备,涂层有更好的附着性和填充能力。缺点是CVD工艺中使用的前驱体和产生的副产物具有易燃性、腐蚀性等,生产过程较危险,同时原料利用率较低,制备成本较高。

PVD:是指在高真空条件下采用物理方法,如热蒸发或磁控溅射等将高纯的碳化硅原材料气化再凝结到基底表面形成薄膜。该方法可以精准控制涂层的厚度和成分,可获得致密的碳化硅涂层,适用于一些高精度应用,如切削工具涂层、陶瓷涂层、光学涂层及热障涂层等。缺点是对于具有复杂形状的部件,在凹槽或遮蔽区域难以实现均匀覆盖,此外,涂层与基底的附着力不足。PVD设备因需要昂贵的高真空系统和精密的控制设备而价格较高,同时,沉积速率较慢,生产效率较低,不适用于大规模工业生产。

喷涂法:是一种将液态原料喷洒在基底表面,然后在特定温度下,使原料固化形成涂层的方法。该方法工艺简单且成本较低,但制备出的涂层与基体结合较弱,涂层均匀性较差,且涂层较薄,抗氧化性较低,需要其他辅助方法提高其性能。

电化学沉积:是利用电化学反应将溶液中的碳化硅沉积到基底表面制备碳化硅涂层的技术。通过控制电极电位和前体溶液的成分,可以实现涂层的均匀生长,该方法制备的碳化硅涂层在一些特定领域具有应用,如化学/生物传感器、光伏电子器件、锂离子电池中的电极材料和作为防腐蚀涂层等。

浆料涂覆:是将涂层材料与黏结剂配成混合料,均匀涂刷在基体表面,烘干后在惰性气氛中将涂刷好的工件进行高温烧结,即可得到所需涂层。其优点是过程简单易操作,涂层厚度易控制;缺点是涂层与基体之间的结合强度较差,涂层的抗热震性差,涂层均匀性较低,工艺一致性较差,不适合批量化产品的生产。

总体而言,需要根据应用场景的需求综合考量涂层的性能要求、基底特性和成本等多重因素选择合适的碳化硅涂层制备方法。

SiC涂层石墨基座

SiC涂层石墨基座由石墨基座(石墨材料作为基础承载体)和作为表面涂层的碳化硅(SiC)层组成,是一种具有耐高温、耐腐蚀等优异性能的复合结构材料,适用于各种极端工况下的应用,特别是在高温、腐蚀性和磨损性环境中。其结构如下图所示:

图片来源:Sgl Carbon官网

SiC涂层石墨基座的应用及国内外研究进展

SiC涂层石墨基座在金属有机化学气相沉积(MOCVD)过程中具有重要的应用。MOCVD是一种用于制备薄膜和涂层的化学气相沉积技术,在半导体、光电子和其他材料科学领域中广泛使用。

SiC涂层石墨基座在MOCVD设备中具有以下作用:

支撑载体:在MOCVD中,半导体材料可以在晶圆衬底表面逐层生长,形成具有特定性能和结构的薄膜。在此过程中SiC涂层石墨基座作为支撑载体,为半导体薄膜的外延提供一个坚固且稳定的平台。SiC涂层优异的热稳定性和化学惰性,维持了基座在高温环境下的稳定性,减少与腐蚀性气体的反应,确保生长的半导体薄膜的高纯度及一致的性能和结构。例如:MOCVD设备中,GaN外延生长用的SiC涂层石墨基座;单晶硅外延生长用的SiC涂层石墨基座(平板基座、圆形基座、立体基座等);SiC外延生长用的SiC涂层石墨基座。

热稳定性和抗氧化性:MOCVD过程中可能涉及高温反应和氧化性气体,SiC涂层可以为石墨基座提供额外的热稳定性和抗氧化保护,防止其在高温环境下失效或氧化。这对于薄膜生长的控制和一致性至关重要。

材料界面和表面特性控制:SiC涂层可以影响薄膜和衬底之间的相互作用,从而影响薄膜的成长模式、晶格匹配以及界面质量。通过调整SiC涂层的特性,可以实现更精确的材料生长和界面控制,从而改善外延薄膜的性能。

降低杂质污染:SiC涂层具有超高纯度,可以减少来自石墨基座的杂质污染,确保生长的外延薄膜具有所需的高纯度。这对于半导体器件的性能和可靠性至关重要。

总之,在MOCVD过程中,SiC涂层石墨基座可以提供更好的基底支撑、热稳定性和界面控制,从而促进高质量外延薄膜的生长和制备。

在2017年之前,我国SiC涂层石墨基座产品主要依赖进口。质量最优的产品来自荷兰的Xycarb公司,其SiC涂层石墨基座使用寿命可达200~300炉次,其他公司的产品寿命稍短,为100~200炉次。国外厂商凭借专利优势对中国进行技术封锁,使我国半导体行业的发展面临断链、卡脖子风险。

目前,国内研究机构致力于改进碳化硅涂层石墨基座的生产工艺,提升涂层质量和均匀性,并降低生产成本。同时,他们也在研究如何实现碳化硅涂层石墨基座制造过程的智能化,以提高生产效率和产品质量。产业界开始增加对碳化硅涂层石墨基座产业化的投资,提高生产规模和产品质量,以满足国内市场需求。近来,研究机构和产业界还在积极探索新一代涂层技术,如TaC涂层在石墨基座中的应用,以提高热传导性和耐腐蚀性。

SiC涂层石墨基座的市场情况及未来发展前景

当前,全球碳化硅涂层石墨基座市场集中度较高,德国Sgl Carbon、荷兰Xycarb、日本Toyo Tanso、是这一领域的领先者。

国内生产厂商经过几年努力,发展迅速,在LED、碳化硅外延等领域实现了部分国产替代。当然,国内产品在一致性,使用寿命方面跟国外厂家还有一定差距。因此,需要国内企业和科研机构通力合作,进行更加系统、深入的工艺探索,解决大尺寸基体表面涂层的高纯度和均匀性,提高SiC涂层的质量和使用寿命,才能实现完全的国产替代。

结论与展望

SiC涂层石墨基座作为半导体外延产业设备的核心部件,掌握其生产制造的核心技术并实现国产化,对我国半导体产业发展具有重要战略意义。国产SiC涂层石墨技术正在蓬勃发展,产品质量有望在不久的将来达到国际先进水平。

-

半导体

+关注

关注

335文章

27970浏览量

225146 -

晶体

+关注

关注

2文章

1375浏览量

35687 -

SiC

+关注

关注

30文章

2975浏览量

63334 -

碳化硅

+关注

关注

25文章

2900浏览量

49472

原文标题:【技术沙龙】碳化硅简史

文章出处:【微信号:TruthSemiGroup,微信公众号:求是缘半导体联盟】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于电场诱导的白光LED结构化涂层制备及其应用研究

涂层测厚仪的测试方法

SiC-SBD的发展历程

白光LED结构化涂层制备及其应用研究

4H-SiC离子注入层的欧姆接触的制备

纳米铁氧体的制备与表征方法研究

超疏水绝缘涂层的制备方法及在电力系统中应用

陶瓷涂层绝缘轴承的制备方法

SiC-SBD的发展历程

SiC-SBD和SiC-SBD的发展历程

半导体制造装置之SiC涂层石墨基座介绍

半导体制备工艺的发展历程及种类特性

SiC的发展历程和涂层制备方法

SiC的发展历程和涂层制备方法

评论