编者按

宝马在德国建造大型电能储存厂,所用电池将由宝马i3废旧电池提供。将i3替换下来的约700组电池集合到该储能厂,形成一套电池系统,可储存电网低峰时段的电量,用电高峰或发电量低时再输出。

随着锂电行业竞争升级,产品和质量成为动力电池系统的核心竞争力之一。作为检测设备企业的代表企业,超音速在技术和研发领域的思路值得行业借鉴。

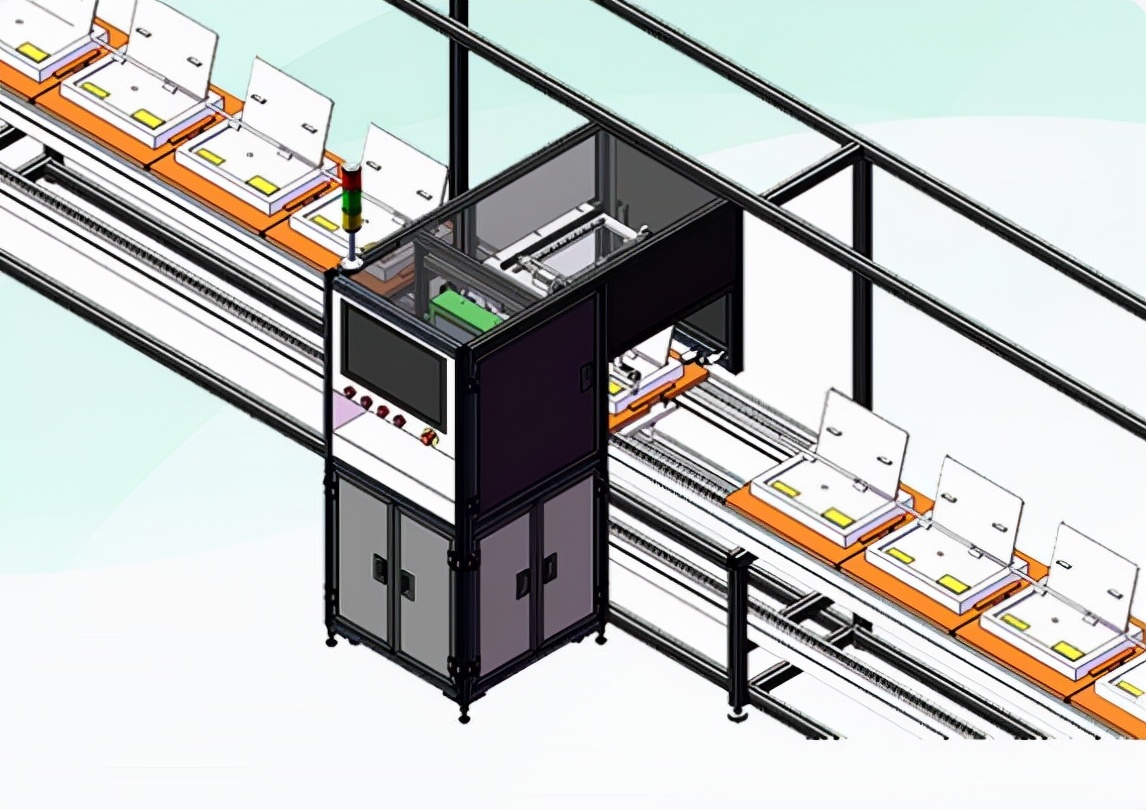

据了解,超音速成立于2010年,是一家专注于锂电视觉智能装备的国家高新技术企业。公司主营产品包括锂电极片缺陷检测系统、涂布对齐检测系统、制片卷绕机极片缺陷检测系统、模切机和分条机的在线缺陷检测和尺寸测量系统。

作为专业做锂电视觉缺陷检测最早最专注的企业,超音速锂电视觉智能装备在行业内已得到广泛应用。2015年10月,超音速正式于新三板挂牌。

超音速开发的锂电池电芯材料全自动极片表面缺陷检测机,设备精度可达到正负0.3mm 以内,检测速度快,可达80 米/分以上,可分辨出直径大于0.2mm 的金属漏箔,各项指标均达到了国内领先的水平,缩短了与国际同行业的差距。

该系统解决了锂电视觉检测关键的3大难题:

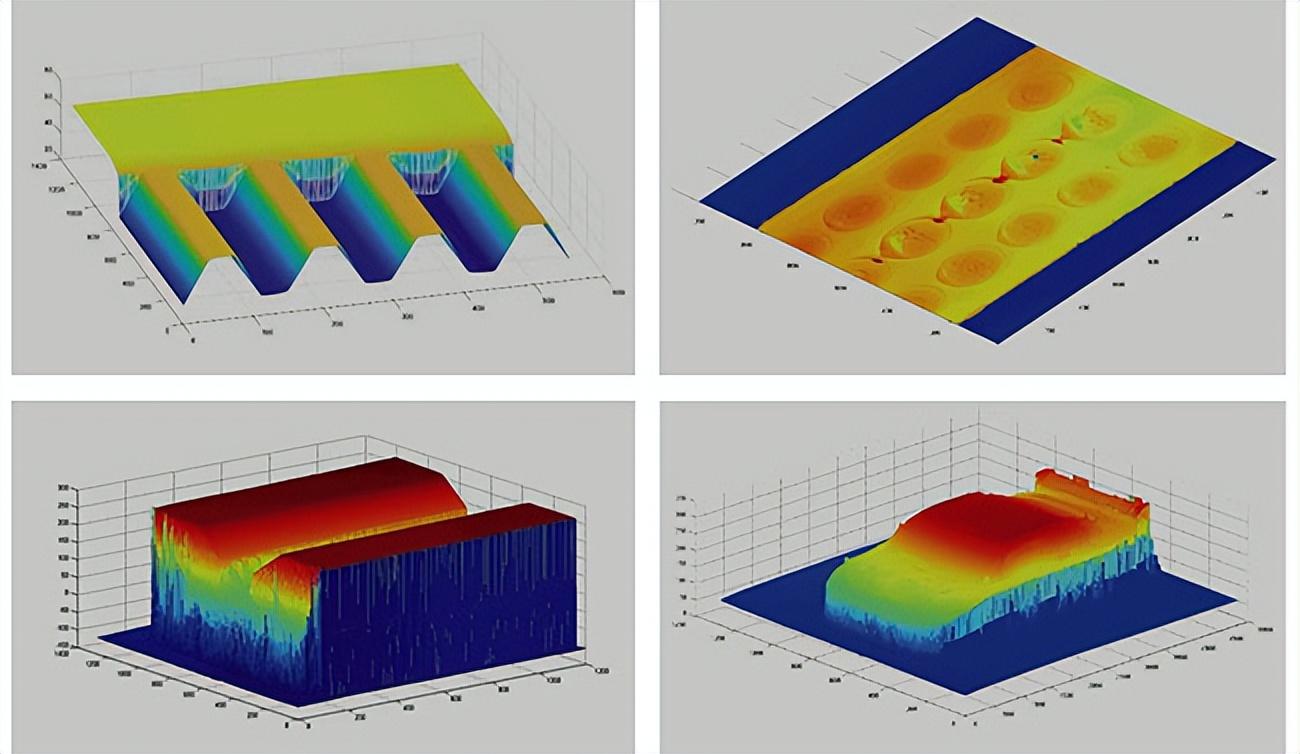

1. 极片缺陷的智能化区域识别:研究缺陷检测的光路结构,设计尽可能突出缺陷特征量的照明方式,从源头获得高灰度反差的缺陷图像,成为了缺陷检测系统的关键。

2.视觉信息处理与分析技术:图像处理是基于机器视觉的检测系统的核心,高速度(80米/分钟)、大幅宽以及高精度的极片检测需求会产生超大图像数据量。整个算法处理包括图像采集、图像预处理、图像分割、图像拼接、特征提取、缺陷分类等一系列算法,这些算法的好坏是系统成败的关键。

超音速公司多名视觉算法工程师在多年算法积累的基础上,一方面采用最新的定制硬件进行硬件加速,更重要的是自编核心高速算子,运用多线程技术和大内存直接处理图像数据等 ,使整个系统的处理性能得到极大的发挥, 也为以后性能的提升打下坚实的基础,具有模块化、可定制、兼容多种工艺、快速移植的特点,能够满足锂电行业严苛的处理需求。

3.检测系统与机械控制系统的同步技术。采用高分辨率编码器配合阻尼设计,安装在设备上与极片进行高精度同步高速拍摄及图像处理,处理判断之后,极片运动到特定区域进行贴标处理,贴标机出标速度会跟随极片运动速度以便达到精准贴标效果。

该系统的创新性在于:

(1)采用两套8K高分辨率高速线阵CCD 相机同时检测极片两侧涂膏瑕疵,并搭配高精度旋转编码器及线状光纤,用于检测涂膏错位、涂膏长短、等多种不良,精度可达到正负0.3mm 以内,符合电池制造的技术要求,并动态显示各种缺陷。

(2)研究适合电池极片图像处理的算法,自编核心高速算子,运用多线程技术和大内存直接处理图像数据,使实现缺陷图像实时采集及显示,分析了电池极片在线检测的具体流程,满足了锂电池极片表面缺陷:漏金属、脱碳、划痕、黑点、气泡、接带、转标等不良检测,有效的解决电池极片生产不良检测。

(3)视觉检测系统搭配全自动的伺服电机收放机构,检测速度快,可达80米/分以上,可分辨出直径大于0.2mm 的金属漏箔,并加装一套稳定可靠的贴标系统,对不良极片全部贴不良标示。

凭借为客户提供优质的锂电视觉检测解决方案和技术服务,最大限度的提升客户对产品的使用体验,实现客户的价值主张,超音速的锂电视觉检测设备已广泛应用于国内各大知名锂电制造企业,并在行业内建立了良好的口碑。

-

锂电池

+关注

关注

259文章

8033浏览量

169512 -

视觉检测

+关注

关注

2文章

373浏览量

19207

原文标题:【鑫鼎磁铁·高工纵横】超音速创新锂电视觉检测技术 解决行业3大痛点

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

视觉检测的优势有哪些?为什么传统生产线要做视觉检测?

视觉检测可以食品中检测出毛发吗

视觉检测是什么意思?机器视觉检测的适用行业及场景有哪些?

机器视觉在焊接质量检测中的应用

深视智能参编《2024智能检测装备产业发展研究报告:机器视觉篇》

机器视觉检测系统的关键技术和应用场景

AI视觉检测系统在多方面实现技术创新

解锁机器视觉工业检测难题

视觉检测设备的分类

焊接视觉检测系统的原理和应用

超音速创新锂电视觉检测技术 解决了锂电视觉检测关键的3大难题

超音速创新锂电视觉检测技术 解决了锂电视觉检测关键的3大难题

评论