编者按

作为锂离子电池企业,原材料最终是要作为产品出现在消费者的面前,当拿到一款负极材料的时候,怎么才能把材料用好,发挥出材料本身的性能,是锂离子电池企业研发部的职责所在。

作为锂离子电池企业,原材料最终是要作为产品出现在消费者的面前,当拿到一款负极材料的时候,怎么才能把材料用好,发挥出材料本身的性能,是锂离子电池企业研发部的职责所在,而作为锂离子电池的重要组成部分——石墨类负极材料,其在过程加工中又有哪些检测指标呢?本系列的第三篇将带着你一起寻找相关的答案。

1,匀浆过程

作为负极材料的第一步工序,也是比较重要的一个工序,一旦第一步都出现问题,后面再怎么补救也没用了。所以在匀浆过程中相关的检测参数也比较多,下面将一一进行简单介绍。

(1)固含量:在浆料中活性物质、导电剂、粘结剂在浆料总质量中所占的百分比,测量方法也比较简单,取少许浆料在铜箔上称重,烘干后称重,然后计算出即可。不过目前已经有相关的自动设备,自带烘干以及称重,只要将样品放进去,输入相关参数后,自动计算结果。

(2)细度:粉状颗粒物在溶剂中的分散程度,良好分散程度好的浆料,其固体颗粒能很好地被润湿,所制备涂层就会表面平整,而且在储存过程中颗粒不易发生沉淀,储存稳定性好。而浆料没有分散好,则会存在大颗粒,浆料沉降等问题。目前基本都采用刮板细度计测细度。测量时将试样滴入沟槽的最深部位,然后用刮刀垂直接触平板,以适宜的速度把浆料拉过槽的整个长度,然后沿入射光30°角的方向观察沟槽中颗粒均匀显露的刻度,,以此厚度表示试样的细度,一般良好的细度应该在20μm以下。

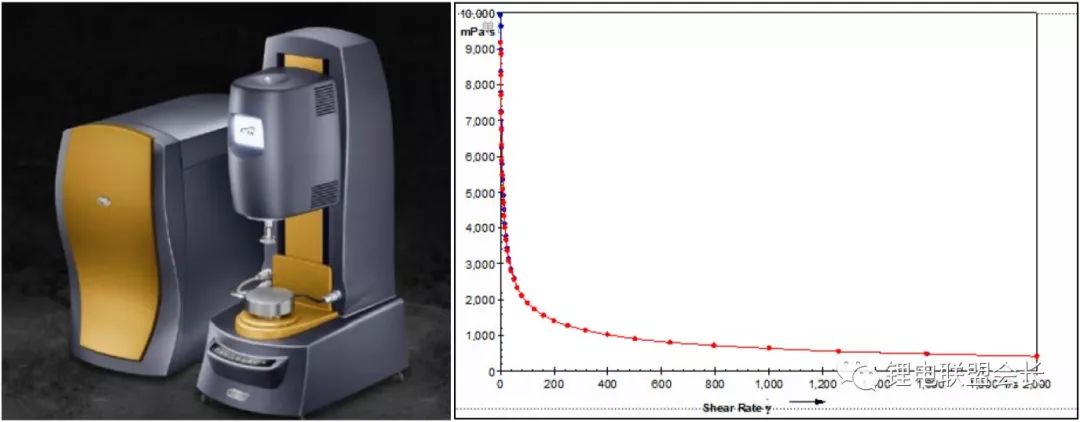

(3)粘度:粘度是物质的一种物理化学性质,定义为一对平行板,面积为A,相距dr,板间充以某液体;今对上板施加一推力F,使其产生一速度变化度所需的力。一般用旋转粘度计测量,单位为泊。根据涂布设备的不同,选择不同粘度的浆料来进行涂布。需要注意的是,如果浆料出现沉降,则在匀浆罐上下层的粘度是不一样的,同时,浆料放置一段时间后的粘度也是会发生变化的,在实际生产过程中,需要收集相关的数据进行汇总和分析,制定出适合自己的粘度范围以及浆料存放时间。

1泊 (1P)=100厘泊(100cP) 1厘泊(1cP)=1毫帕斯卡·秒 (1mPa·s) 1毫帕斯卡·秒 (1mPa·s)=1000微 帕斯卡·秒(1000μ Pa.s)

(4)流变:流变学出现在20世纪20年代,目前已经广泛应用在涂料行业。其含义为在外力作用下,物体的变形和流动,在锂离子电池的浆料中也得到了广泛应用。锂离子电池的浆料是剪切稀的非牛顿流体,粘度随剪切速率的增加而降低。而流变曲线则代表材料粘度值与剪切应力的函数关系图,也有专门的测试设备。

通过流变曲线,也可分析出浆料的一些性能,在此就不在详细展开介绍了,有需要的话可以专门进行讲解。

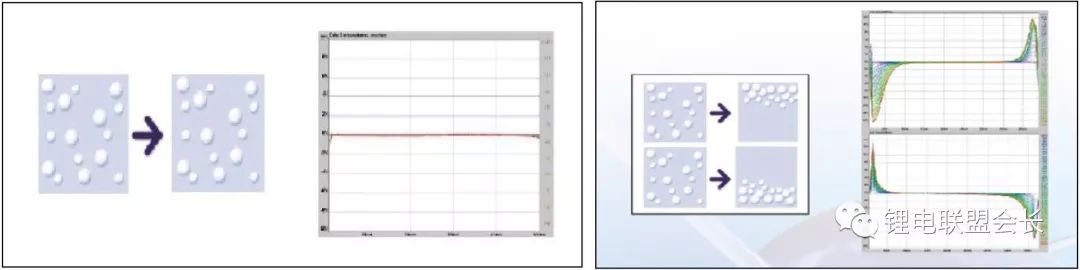

(5)浆料稳定性:随着研究的深入,浆料的稳定性也越来越受到锂电行业科研工作者的重视,一个制作完成的浆料,内部的颗粒分布究竟是怎么样的,能稳定的存放多久,将直接影响着真个电池的制作周期和批次,因此,浆料稳定性的研究应运而生。

其测量原理利用到了多重光散射的原理,当样品中颗粒浓度比较低的时候,经过多个粒子散射后扔能通过样品的光为投射光,无法透过的光为散射光。设备就是利用两个探头,从待测浆料的上层扫描到下层,并做出相关的曲线,通过曲线可以表征样品的均匀性,并且可以每隔一段时间扫描一次,并经过相关的软件得到一系列的曲线,从而可以得出浆料的稳定性动力学指数(TSI)。

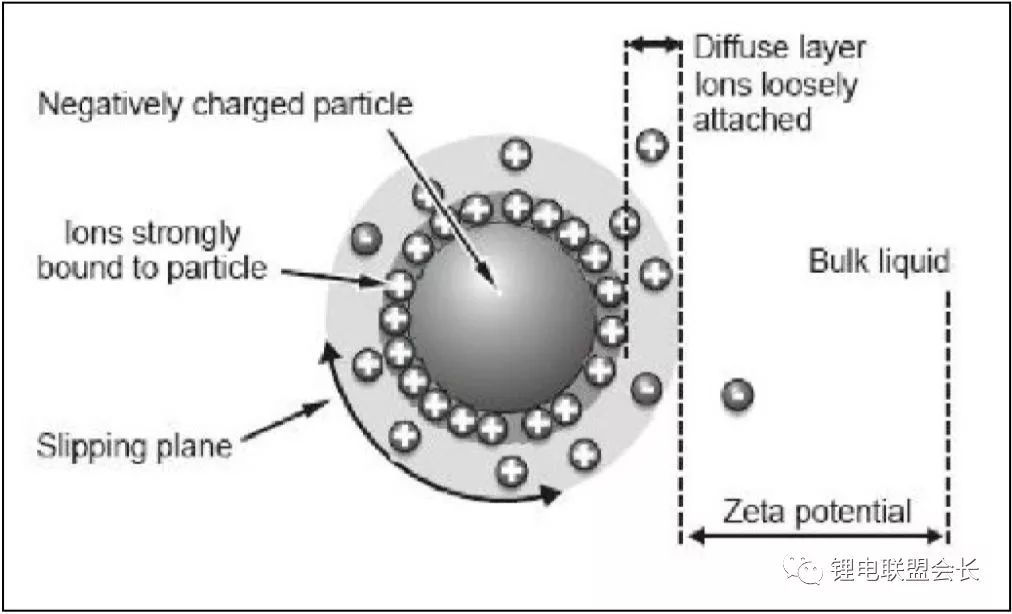

(6)Zeta电位:剪切面的电位,是表征胶体分散系稳定性的指标,随着粒子表面的距离变化而变化。

通过相关的设备,就可以测试负极浆料的Zeta电位。

通过相关的数据就可以分析出浆料的稳定性,同时对于添加剂的加入也有一定的指导意义。需要了解的是,浆料的相关检测参数是存在相互联系的,在实际应用过程中,需要综合多个数据对负极浆料进行分析,才能得出比较全面的结论。

2,涂布过程

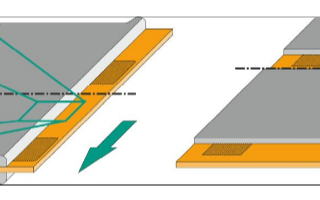

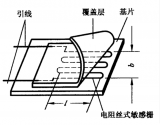

通过上面简单的对匀浆过程介绍以后,下面主要对涂布过程进行简单的介绍,主要检测点在涂布的厚度,中间与两边的厚度差异,烘干后表面是否存在缺陷等等;下面将一一进行简单介绍。

(1)厚度检测:目前大一些的锂电池制造企业都在使用在线检测系统,并能将数据实时的进行分析,一旦出现涂布厚度的差异,设备就会报警,在这里也就不多少了,不同的电池,不同的厂家在厚度控制的标准和范围也是不一样的,厚度的差异将会直接引起电池的容量差异,所以,范围还是越小越好。随着现在容量的提高,负极也涂的越来越厚,所以由于烘干速率的影响,负极涂布边缘会引起厚边的情况,一般解决措施为涂布垫片的形状修改,涂布时候的速度控制,浆料粘度控制等等手段,相关的文献以及资料也比较多,在此也不一一介绍了;

(2)表面状态检测:这个目前只能目测,检查涂布干燥后表面是是否有划痕、大颗粒、凹坑、露箔等等问题,一般问题的原因都在浆料没有制作理想,需要对浆料匀浆进行改善,包括转速、加料顺序、温度控制、添加剂加入量等等。

3,碾压过程

当匀浆、涂布过程合格的负极极片制作完成后,下一个工序就是碾压了,为什么要进行碾压呢?因为涂布后的极片表面状态比较疏松,厚度也比较厚,粘结力也不一定理想,通过碾压,使得颗粒与颗粒之间接触紧密,降低厚度,从而达到设计的要求。

碾压过程中需要检测的参数和涂布差不多,主要是厚度控制以及厚度的一致性等等,为了达到高能量密度,现在负极的涂布密度也是越来越高,由此衍生出两次碾压、加热碾压等等技术,都是为了让负极更好的压到所需要的厚度,需要根据实际情况来进行应用。

小结:

本文主要介绍了负极材料在匀浆、涂布、碾压过程中需要检测的参数以及检测的方法,相信随着锂离子电池技术的发展,相关参数的研究也会越来越深入,更多的参数也会引入到锂离子电池的过程检测中。

-

锂离子电池

+关注

关注

85文章

3264浏览量

78120 -

负极材料

+关注

关注

12文章

177浏览量

14392 -

涂布

+关注

关注

0文章

10浏览量

4039

原文标题:【鑫鼎磁铁·高工经纬】从检测参数看石墨负极三大核心工艺

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

如何提高动力电池电芯制造过程的稳定性和安全性

高速薄膜涂布过程中橘皮纹形成的研究

LED封装过程中的存在缺陷检测方法介绍

锂电池CCD检测之涂布过程中缺陷尺寸厚度检测

介绍负极材料在匀浆、涂布、碾压过程中需要检测的参数以及检测的方法

介绍负极材料在匀浆、涂布、碾压过程中需要检测的参数以及检测的方法

评论