闲来没事就说说个人的转行的路。

在20岁不到的那个年纪就接触冲压这个行业,是在堂哥的小作坊里用手动小压机做加工,产品是一个汽车内装夹。整个流程分成许多的工序,先把卷料用气动式送料机送进电动压力机里的落料模,将胚料冲出来,再逐一上手动小压机折弯、打卡刺等,最后还得送去热处理和表面处理。

每天就是这样的重复的过,很单调的日子。在工作中就在想,哥他能开模,为啥不搞自动化一些,每天这样靠右手转小压机的转轮,把右手锻炼的像蟹螯般强壮。于是做了两个月后选择离开了这个小作坊。

因学习和其他事情,在22岁时重新再进职场。找了一家小厂,做化妆品包材的,俺是在PVC热成形部门,当然,还只是干些体力活的普工,每天还是同样单调的干活,把PVC粉倒入大缸里,再加些DOP进去,然后放点染料进,开动机器搅拌,拌匀之后就关机静置待用。到旋转炉边将胶浆加进模具里,再逐一将模具锁紧,送进转炉烘烤3分钟;再取出模具把成品逐个的拿出来放进胶箱里,接着又是再把胶浆加进模具里,循环的生产干活。每天都有数量指标要达成,没有达标就会挨骂的。

而厂里也有自动走心式车床,看那个师傅真的是闲啊,调好机后材料一放机器一开,那天就这样干完活了,当然,还得时不时的做抽检,基本上是等吃饭等下班咯。在空档时也会过去看看那机器,毕竟是自动机嘛。看着看着也不觉得有什么复杂的,只是俺不会调机罢了。可是。..那师傅的工资是俺的好几倍耶,俺心里就想,这就是有技术跟没有技术的差距。

于是俺在那厂做了几个月后也离开,这次的离职是为了去培训班学习。在培训班里学习基本的车、钻、铣、磨、钳工等技能,还有冲压模具的理论与制造。结训后就应聘到一家冲压工厂,进厂后由最基层的开机开始,干着干着就过了三个月,看见同期进厂的都被调进机加工部门,而俺还是在车间开机,于是心里就有些不平衡产生,就在春节过后向厂里提出辞呈,虽然部门领导极力挽留俺,俺还是毅然的离开这家干了五个多月的厂。

来到新的单位,如愿的进入模具部门,那心里乐得可不是文字可以形容的。在新单位干了两个多月后的某一天,心里隐藏疑问的蹦然而出,俺是在做模具呢还是做加工?那时才领悟到先前的那单位才是在做模具,俺有些后悔和落寞,要是当时有人开导突破那个心结,俺应该不会离职的。再离职吗?不,不可以离职的,还有试模段的工作可以学习模具,不需要选择离职的路。就这样开始自己冲压模具生涯。

在往后的几年都是在这个单位里,期间被调了几次岗位和一次部门的合并。这些并不影响自己的学习,毕竟技术是看一眼就要学起来,不是等人去教的。做过样品试做员,就一个人几部机床,接到零件图后自己想法子把样品给交出去,主要是钣金件为多,通常数量就几个个而已,不会很多的。生活又回到以前用手动压机的情况,差别是数量就只要几个个,模具自己搞。这样晃呀晃的就过了十个月,见到模具设计部门有空缺,于是向主管申请调部门,很幸运的是顺利的进入设计部门,这时是进厂18个月后的事咯。

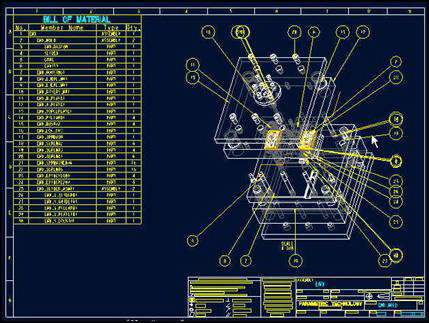

先学习电脑绘图,这也是当初离开原单位来这里的要因之一。先画些简单的落料模,再换简单的带折弯产品的模。画模时才觉得当时五个多月在车间开机的底子还不是很够硬,不过勉强还够使的。在进来这部门的某一天,老大拿着一张零件图来,很眼熟,是刚进厂不久时开发过的,一模二出,最后以失败收场。老大说这零件现在产能不足,单出的模不考虑,要多出的方案。问俺的意见和看法,俺说一模三出。老大睁大了眼看俺,当初二出的模以失败收场,而现在要搞三出的模。俺说二出的俺也搞不定,三出的倒是可以。

和老大辩了许久,老大看俺这么坚持,就说要开三出模就俺负全责可以吧。俺就答应下来,模具画呀画的,零件也陆陆续续的加工出来,终于到组装模具了,不久后就被通知去协同试模。很快就冲出产品来,拿去送检,嘿嘿,三件都接近合格,再修整点折弯角度就成了,老大看到检验结果后说俺真的很胆大,当初他也没有把握三出模会成功的。

部门又再变更,老大换空降部队来接,新老大也带了助手过来。新老大带了不少新观念和方法进来,从他身上学习了不少知识,这时俺也结婚了,家庭的负担逐渐让俺感到压力,终于向老大提出了辞呈,虽然被挽留下来薪资也加了些,不过心里还是不平衡。不平衡来自老大带来的人,他的薪资是俺的近两倍,而两人的专项不同,而整体评价是差不多的能力,所以过没多久就再次提出辞呈,这次就走人了。

又再踏上找工作的路子,而这次是计划好一季换一家,一年后定下来。先找了一家做线切割的干,三个月后就走人;再找到一家小冲压厂,又干了三个月便走人,再找到另一家冲压厂,这次干了五个多月才离开。在这几个单位都不是因为薪资问题离开的,只是按照自己的计划在走的。

再进到一家新开办的厂,负责冲压生产部门,模具在自己眼里还算可以的,就在运作几个月后和同事说,俺要在两年内把冲压速度提升到800的冲次。全厂的干部同事被俺这么一说都笑成一团,回俺说“要吹牛也得先打打草稿”。俺不理会他们的笑话,自个儿进行提速计划。在五个月后的某一天,俺把冲压机的速度转到800来开打,那个噪音啊把全厂的人都给吸引过来,一群人在围观,瞧瞧到底发生了啥事。那时的冲压机没有装隔音箱的。

什么事!什么事!老总跑了过来说。俺说在正常生产啊,只是速度达到800的冲次而已,之前说的“两年内把冲压速度提升到800的冲次”现在已经达成咯。尔后就陆陆续续的将其他的模具给提速,平均量产的冲速在600次每分钟。 `

在这个单位做了快四年,又到一家新办的厂去。在这里,自己得画图,还得帮忙开机。每当有新的模具要开发时,就想着如何改变模具的结构,画了好几种款式,也参考国外期刊上的照片来搞,总之,这个时期的模具就是一个模长一个样的,想起来很是搞笑的。

在这里,刚开始的几年效益不是很好,勉强过得去而已。后来接了一张单,客户说冲出来多少就收多少。啊!有没有听错啊,还从来没有听过这样的量啊。客户说,就是这样,材料他们提供,俺只负责冲压生产。于是把订单给落实下来。

回来后就开始画呀画的,这次很是丢脸,一套端子模给用了近30天才画出来,自己先汗一下。随后出图开始加工零件,也花了快30天才将零件给加工的七七八八的,之后随着零件的完成就逐步组装。这套模可是厂里的希望啊,开得好就有了转机,开的不好就还得艰苦的挺。每个零件全部检查,全尺寸的检,没有达标就返修。终于到了试模的那一天,全厂的人全部在看,是真的全厂的人都到场看试模的,试模是厂里的大事,就像搞庙会一样热闹。

砰!砰!砰!砰!。..。一声一声的离合器排气声和模具的撞击声,随着声响料带终于给送出了模具,接着再检查模具内的情况,确认一切没有问题后开始按着寸动让冲压机连续运转,听着声音的消逝看得端子带是愈来愈长的出来,那心里可以是期待的很。剪了一小段去检查,还有不少尺寸未到位,就下模检查和调整,经过几次的折腾,终于可以送样了。

送样还算顺利,先小量生产试产。之后不久就开始量产,复制的模具一套套的做出来,每次试好新模就得送样一次,到了第四套模时,客户家的品管却在怀疑俺是拿同一套模的端子去送样的。

怎么会呢?俺说。

哪有尺寸那么接近的,已经是第四套模了,不可能会有尺寸那样接近的,几乎就是同一套模嘛!客户家的品管说。

每次交货都有注明是哪一套模生产的,您可以去查查,核对数量和反算产能就可以得知,不会是只有一套模生产的。俺说。

总共复制了八套模,七条产线生产。每天每套模基本要冲个七十五万冲次,一模八出。全年基本上是无休的在生产,真的如客户所说的“冲出来多少就收多少”。

话又拉回先前那个厂,在完成提速的目标后自己再给自己一个任务,模具上机后到订单结束,不得因模具问题下模,除了正常的研修刃口,搞了两年多一直到离职时没有一套模能达成,甚至说连问题出在哪儿都搞不清楚。直到来到这厂,在量产的过程中才发觉到那问题已经解决了,平均模具上机总可以冲个十天半个月的才下来研修刃口。终于将自己的任务给完成了。记录中最久的一次达到30天不下机的,当然这时的毛边已经到客户快要不能容许的程度。

之后就一直在这家厂干活,随着时间的消逝,不觉已经又过了几年多。后续的员工也愈来愈多,俺也逐步的退到二线三线来享福。在04年后就转到管理部门,至此就和冲压分开,不再做冲压模咯。

会转到管理部门也是有因素的,随着厂里的业务成长,模具的开发期也越来越短,俺自己就在斟酌该如何面对短开发期,最终还是决定把设计部门给交出去,让合适的兄弟来接手,这位兄弟是快刀手,出图的速度快俺很多,更会适合在短交期的业务形态来服务客户,这样才能将十几二十号人的部门发挥的更好。到了管理部门也算是一种转行吧。业务性质全然不同,得重新学习相关的知识,到岗后的三个月内,将厂里的相关管理规定给看了几遍,连同相关的法律条文也查个清清楚楚的,并且要逐字斟酌字面和字里的意思与解释,再将厂里不合法规的条文部分给整改了。所以,现在还会时不时的上国务院网站看看,又有哪些新出台的法规。

在管理部门也就是开头几个月比较累人而已,之后又是当了个“剩闲之辈”,自己又再寻思往后的路要咋走?闲来无事就在那年中国模具论坛注册了个号消磨时间,在那边还可以看见俺的一些帖子,主要是回帖的多发帖的少。当然,岗位上的业务也没有放下来,每年要招的人等同是全厂的人数,还要让员工人数增长,那三年多的时间,每年让厂里增加一百号人左右,直到离开管理岗位时,员工人数已经增长四百多号人,全厂达到七百出头号之众。

可是自己还是一直在思索未来的路,用了两年的时间才摸出个头绪来,在这期间也给自己个任务,每年开发一种产品,和冲压模具相关的产品。第一件产品是模内攻丝机,在网上和厂商那里取得了一些资料,就照猫画虎的画呀画的,也是把产品画了出来,就丢给相关部门去用,俺没有发包做成产品试,如今再回头看那时画的图,按照画机器的标准而言,那可是处处是漏洞,神马油封也木有,轴承也未校核载荷,但是肯定的是可以达成模内攻丝的功能。

07年春接了厂里一个山寨任务,要自己做夹式送料机,厂里有这样的机器但是数量不多的,毕竟买一部可是要五六万大洋的说。就在车间里问了下时间,看看哪时候可让俺拆机量测,等呀等的一个月已经过去了,还是没有消息,这时俺心里可是开始急了,再这样下去也不是办法呀。适巧有部冲压机损坏待修,就赶紧去瞧瞧情况,呵呵,是夹式送料机,天助偶也。于是把送料机给从冲压机上拆离下来,爽了!但是,问题又来了,一是偶不晓得如何将送料机给拆解,二是时间只有五天不到,冲压机就会重新上线生产,这可咋办呀!连忙连续厂外的朋友,过去请教要如何拆解那机器,朋友就概略说了个顺序和小诀窍,感谢朋友后很高兴的回厂来,立马就动手给拆解了看,还请几位同仁帮忙拆解和测绘,当然大伙对拆解这机器可是很感兴趣的,毕竟大家都有好奇心嘛!

冲压机终于修好了,俺也在这之前把机器给装了回去,没有耽误生产时程。说到底俺还不是搞机械这一行的,只敢拆有把握装回去的部分,其他的就用看的。整个测绘过程就用了卷尺、钢直尺、卡尺和千分尺,就在这几天的时间给能测得量得的部分给画成电子档,没有敢拆的部分就自己想着给补上咯。在画图的这段时间可是真的把俺搞得晕死,首先是把未测得的部分给补上,就靠着记忆和自己的思维去画,还总算是将样子给画了出来。再将建成的零件图给分解模拟动作时间等必要项,确定动作合乎正常工作的理,再来就是要补上标准件的尺寸部分,这时问题可出现了,尺寸是多少呢?公差是咋样呢?一无所知。又不像模具一样可以自己定尺寸公差的,这可得是按照标准件来着的,咋办?肯定是找样本来看咯,这还用教吗?一个冲压厂哪会有这些东东可以查啊!只有在网上一个一个的去搜,一样一样的慢慢给下载,再查这些个标准件组装的公差配合,就这样一项一样的将这些标准件给上了尺寸和公差,同时在这个过程里去学习相关的知识。

能问别人吗?谁给问啊!同行的又不是搞机械的,问谁。那找周边搞机械的厂吧,嘿嘿,人家回你是“跟我们买吧,我们有这机器卖的”,晕死。所以只有靠自己咯,还好的是网络太方便了,不出门就可以找到自己要的资料,还不需要去求人。就这样的将零件图给画了出来,也发包加工。等全部零件做好后已经是夏天要过了秋天将来临的时分。秋收,这不就是咱们老人说的,春种夏耘秋收冬藏吗。自己在装机时旁边的同事说了,可以让他来装吗?他有空的,俺说可以呀,于是就跟他说了如何如何的组装,过了几天就把机器给装好了。检查了下动作,成,正常。就这样将机器给装上冲压机了,试运转,总还是不对,时间会跑掉,奇怪了呀?再去查,问题找着了,同步带轮的齿数错了一边,又得等待新零件来再试咯。

新的同步带轮装上去了,再试运转,嘿嘿,正常了。于是通知车间可以架模上去试。一切还顺利的试产了个把月,在这期间是有空就去看看情况,咨询下使用上的问题,还算可以接受。在三个月后的某一天,车间的任务比较松的时间段,把机器给拆了回来,全部拆解检查磨损情况,还成,没有什么烧焦的痕迹和磨损,检查后又把机器给组装好在装回冲压机上。

07年秋厂里正式成立维修部门,当然是俺去接咯,这也是俺想要的。在管理部门虽然也不错,年年都可以外出去旅游招工,可是机械人的个性就是不够婉转,总难免和其他部门起摩擦的,这倒不是很大的问题,更大的问题则是自己的路就这样走下去吗?管理的岗位是很容易被取代的呀!毕竟门槛儿不高嘛。再说自己又是照着隐患管理的准则来着,在发觉隐患有点苗头时就动手给摘了,哪有啥大事可以处理和表现啊!这样下去对自己未必然是好事呀!所以才申请调岗位。

新部门的工作俺只懂一些些,派了两位兄弟到冲床厂受训学习,俺在厂里从厂外招了有经验的人进来,就这样开始走上维修的业务。新招的人彼此间不是很融洽,有些摩擦和对薪资有意见,四位兄弟里有三位一起过来和俺要求薪资,俺说一切按照厂里规定走,于是他们说要离职,俺就答应他们的要求,三位一起离厂。就这么点功夫,俺的部门只剩一位将军一个兵,哈哈。还有两位受训中的还没有归建。俺也不再外招人了,就让身边的兄弟找人进来干。在没有新人进来前就两人执行维修的任务,自己干不了的就请外修来搞咯。从简单的周边开始修,就靠着自己的使用印象和一点点的机械概念来干活。

第一件任务是修滚轮送料机,俺问身边兄弟会修不,答曰“没碰过”;会拆不,“拆肯定会咯”。那就拆吧,俺说。但是要按照俺的要求来拆,首先要把工具摆放整齐,拆下的零件也一样要按顺序摆放整齐不可以乱放。随时要保持工作环境的整齐与干净,这毕竟是别人的工作车间,不可以给别单位不好的印象。就这样把机器修了再组装回去,之后三天两头的去看那部修过的机,时不时的咨询开机的兄弟使用上的情况,还成,没有啥问题。后来也陆陆续续修了几部机,每修过后就在机器上打编号,并做好记录日期和修的内容。

通常俺会把拆换下来的零件给保存,在第一个任务完成后的个把月,又是没有事干的时间里,就将那拆下的坏轴承给分解看看,啊!不得了了,咋会和俺装上去的轴承不一样呢?这这。..咋办呀!又赶紧去查看那部机,也再咨询了开机的兄弟使用情况有没有异常,还好,一切正常,这才把心给放了下来。在此又学习到一些轴承知识。就赶忙的采购一些新轴承备用。

在后续的维修路上又出现新的问题,一部送料机修过后装回去,不到一周时间车间又说有问题,于是再拆回来检查,这次检查就不同于上次,这次将机器全部拆散后逐个清洗和检查,确定一切完好在逐步组装,组装过程里又逐一的检查精度,终于又把机器给装好了,再送回去车间使用。有过了半个月多,车间又反映那部机用起来还是有些问题,咋会这样呢?整个检修过程全部改变了呀,都加入品检程序了,也确定尺寸精度是没有问题的,不可能会再出问题的呀!就再让兄弟去给拆回来检查,这次要兄弟把某几个零件给测量尺寸,并做了检查记录。当兄弟们把记录拿来给俺看后,就晓得问题出在哪儿了,俺就和兄弟们说,诺!问题在这儿呢,零件的轴承位置偏差了,才不到4个丝,机器用起来就是不行。于是把其中一个零件按照另一个零件的尺寸重新改过,加工回来后再检查尺寸,确定是和另外那件的尺寸很接近,这次的位置偏差不到两个丝,就同意兄弟把机器重新组装回去,再送回车间使用,到今天那部机器还没有再返修。

俺们维修的知识和技能就在这样的过程中成长。各位看官想说,咋不会在外面招有经验的大师傅回来就一切搞定。说的容易啊!有本事的大师傅都独当一面去了,谁还要在厂里打工;那也可以送去培训嘛!哪里有这样的培训机构呢?和外面的维修厂交流总可以吧!交流?把俺们给教会了不就是断了他们自己的生路。一切还是得靠自己,包括学习和成长。因此,在社区的时间就愈来愈长,从各位老师的帖子里学习,在字里行间里揣摩道理,一步一步的走,就像俺在那模具论坛的呢称“蜗牛行路”。

只要还有请外修单位来厂维修,俺就要兄弟们放下手里的任务去学习,这是俺部门教育训练的时间,是实战演练的例子。行前先简单的讲解学习项目,主要是看对方带来的工具和维修手法,并且要拍照做记录。09年春一步日本冲压机有精度问题,厂方派人来检查和维修,其中也有日本技师来厂。俺就要兄弟们带上相机去,先把工具部分给拍了下来,再把日本技师维修时的手法给拍照留底,当然在行前同样例行的简单讲解是不会少的,让兄弟们清楚俺要学习的是哪些项目。就这样每次有日本技师来厂,俺们的教育训练课程就展开,从09年夏季将要结束才将冲压机给修好,俺们也从三部相机一直到到四部相机的在旁边做记录。临了,日本的技师在完成任务要离开前说了句话“以后你们也有能力维修这部冲压机”,这是对俺兄弟们莫大的称许,而俺们也有自信和把握做到维修这部冲压机的硬件部分。

铸件。俺以前没有接触过铸造件,更不晓得要如何把图给表达出来,咋办呀!周遭的朋友又没有是做机器的,而俺又不敢去问那些做机器的厂家朋友,想也知道俺做这机器就是在断他们的生意,谁要理你啊!只有靠自己咯。就自己想着如果是自己要铸造会需要哪些数据呢?铸造和注塑模是类似的情况,就再次照猫画虎的来画咯。终于把铸造件的图纸画了出来,虽然只是零件图,不是铸造用的图,拿去和铸造厂讨论了下,这样的图纸是可以做得。于是就委托铸造厂将铸件给做了,并请他们帮找机加工做到图纸的样子。随着时间过去了,终于零件做好了,去拉货的时候差点晕倒,咋会这样呢?俺碰上了个偷工减料的家伙,无奈之下还是把货给拉回来付了货款。俺不想再和他们扯下去,毕竟连工带料才两万不到,不需要去争这么点钱的。回来后再找一家加工厂重新把尺寸给加工检查过,又再付了一些加工款。

零件总算到齐了,就开始组装。一部一部的组装出来,也将组装好的机器送到车间使用,期间发生了铸件漏油严重的情形,就把机器拉回来重新拆解,将铸件漏油部分给处理,再装好后送回车间使用,总算勉强可以被接受。

车间又提出新的需求,要求增加机器的数量,俺又把图纸给再改了,将上次的问题给修正。重新再找过铸造厂搞铸件,这次就搞了比较顺利,发了四十的铸件单,三吨多的料。又陆陆续续的将机器交到车间使用,到现在累计有四十多部机器在车间里干活。期间的小问题还是有的,一边修一边改,总也是挺过来了。如今对这机器的了解不比外面专业厂低,甚至有把握和他们打擂台。

10年,又再接到新的任务,要做薄板整平机。在这之前厂里已经有做过了,是老总从朋友那里取得机器和图纸,设计部门也复制了几部在车间里用,能用,就是不好用,车间是勉强在用的,不满意那些机器的。俺就看了看那些机器,自己照着自己的思路来画。在社区里有发表那些重新做的机器,有兴趣的看官可以自己去搜来看看。

每一次新的任务就得重新学习新的知识,整平机的第二张单是200宽的,比上次宽上一倍。现在已经知道要对轴的桡度做校核,也有发帖求助过,基本上还是得自己来。又是在网上搜索相关的资料学习,求人不如求己。再就是有上次的经验后就比较容易上手做。这次仍然顺利的将机器送给车间使用,同样的还没有被嫌弃,自己也稍感到欣慰。

又是空闲无事,车间的维修任务有兄弟们帮俺搞定,俺又无所事事了,那段时间也开始办起了农场种菜来,每天就在那农场搞东搞西的,搞了一年多。自己实在受不了自己耽误的时间,于是就弃养农场和牧场。那又要干啥来着,总要找点项目杀杀时间啊!于是想到了冲压机底下的减震器,每年总要买一些新的减震器来更换,是气囊式的,坏了就没得修的。还是老法子,从网上找资料学习,搜了大把的资料进电脑里,用了几个月时间吸收相关的知识,在某次幸运的机会里,朋友那边有减震器可以拆开看。回来后一样的继续照猫画虎的,俺只会这招,比起程咬金的三板斧头还不如的招,同样的再使一次咯。

在10年春节前把减震器做了出来,拉到车间里试,俺晕了,咋效果会这么差啊!不管咯,先放一边等过完春节再说咯。节后有重新画了个图再试,嘿嘿,效果还成。就在那几个月时间都在搞减震器,每上机一次就记录一次,终于向车间汇报可以用了,车间也给俺订单,装置了7部机。把原来车间的震动改善了,让再车间楼上的那些部门的电脑屏不再晃动,耳根也清净很多,工作的心情就舒服多很多。某一天还上楼去问,差点没把俺给笑晕了。俺问说“有木有听见以前那些噪音”,同事回俺说“木有安排生产吧,这几天都木有听见那些扰人的噪音,电脑屏也木有晃呀”。俺笑笑着离开下楼去。

今年都只是帮车间做点小改善,没啥好叙述的。就在前些日子又有新的案子要山寨,在俺的日志里。所以这段时间又是在搜资料,学习资料里的知识。本想发帖求助,可是自己还木有努力到一定程度,老师们说了点了,俺仍然会是一头雾水,所以就先搁在那儿晾着,等俺有了一定的准备时再来。

-

工程师

+关注

关注

59文章

1571浏览量

68551

发布评论请先 登录

相关推荐

寻求专业工程师帮助设计USB多口充电器

为何国外工程师偏爱使用for(;;)来实现MCU死循环?

一位模具工程师的转行经历

一位模具工程师的转行经历

评论