在电子制造领域,电容作为关键的被动元件之一,其可靠性直接影响着电子产品的性能和寿命。短路作为电容失效的主要模式之一,不仅会导致产品性能下降,还可能引发安全事故。本文以一个 0402 X5R 106M 6.3V 电容失效案例为基础,进行分析失效原因;

失效分析

1. 外观分析

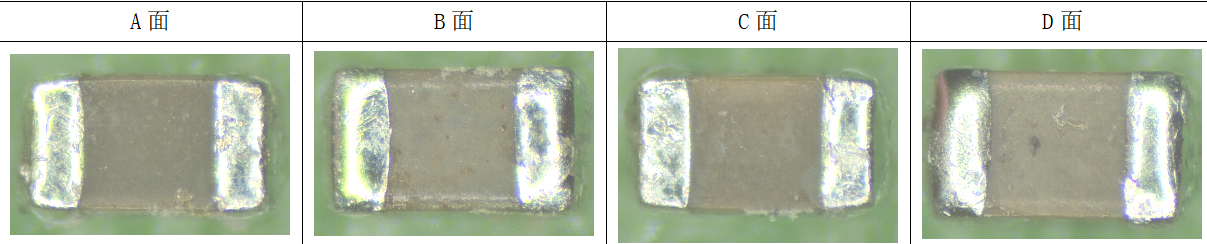

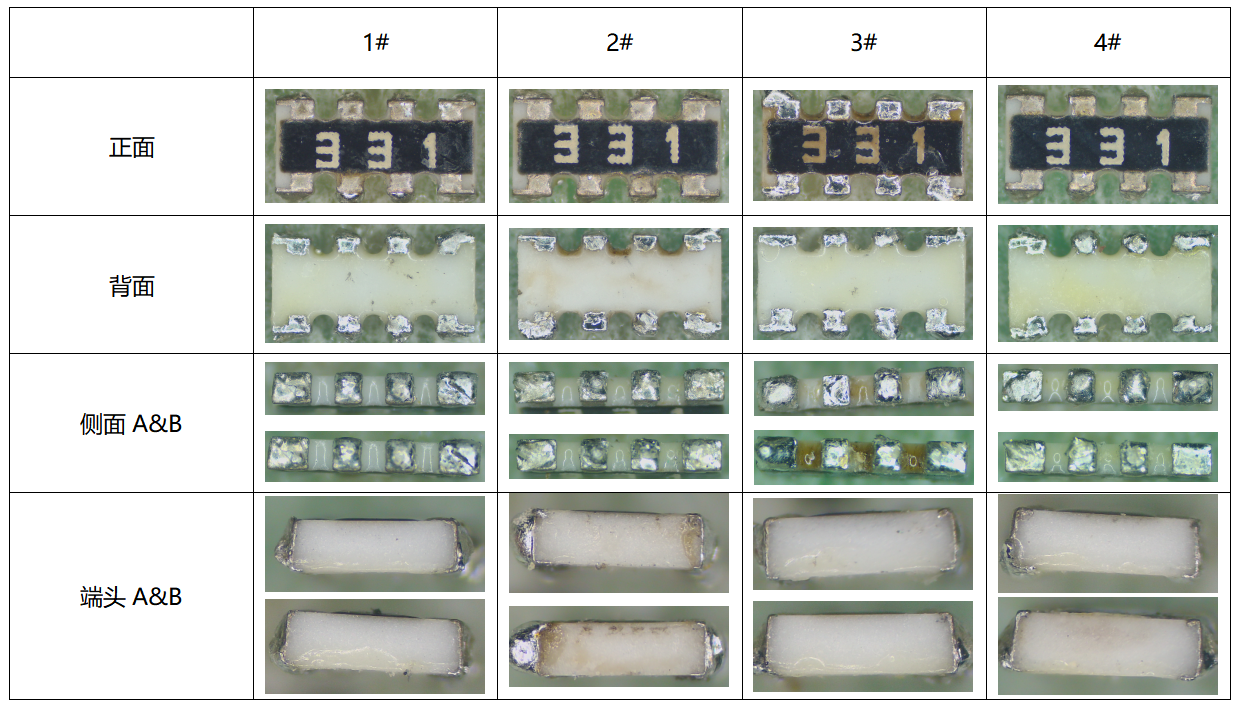

通过对失效样品的外观检查,我们发现电容器的外部结构保持完整,没有可见的物理损伤或裂纹。这一结果表明,失效原因可能与内部结构或制造工艺有关。

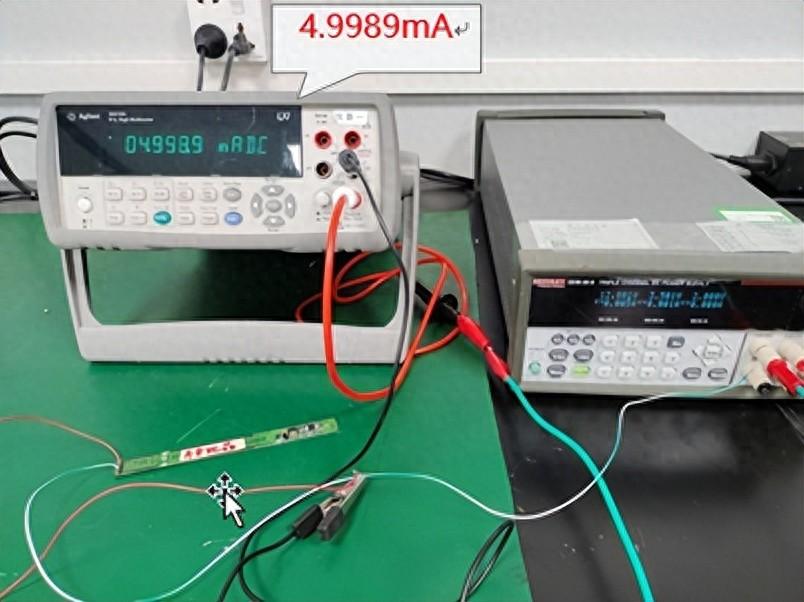

2. 电性能测量

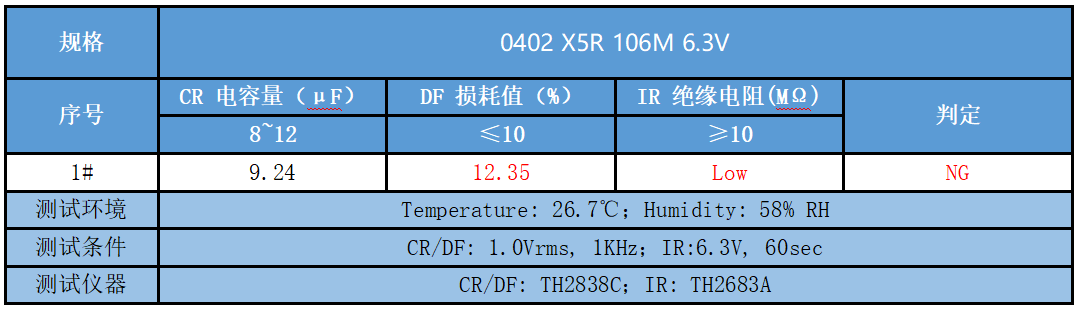

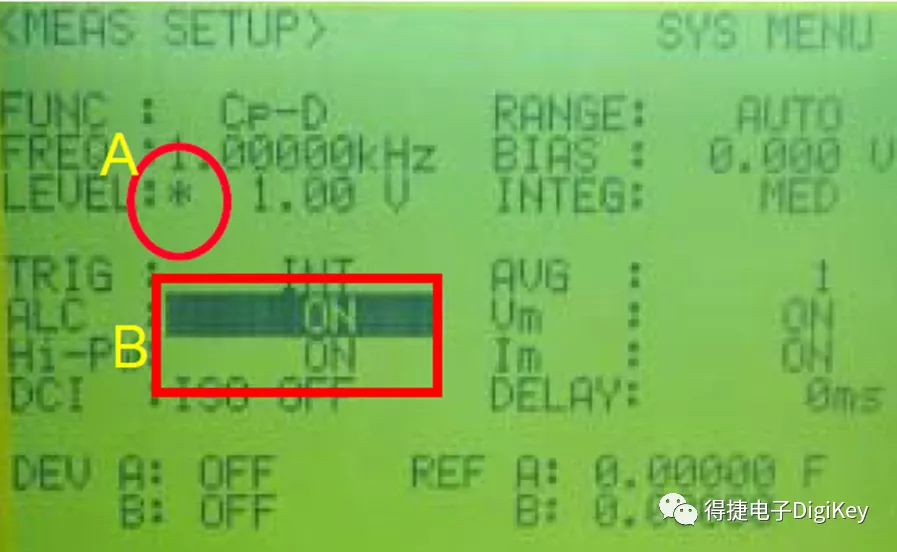

电性能测试结果显示,解焊后的电容器的绝缘电阻(IR)低于设备可测量的100KΩ规格下限,且损耗值(DF)超出了10%的规格上限。这些结果表明,电容器的绝缘性能和损耗值均未能达到规定的标准,从而判定为不合格。

3. DPA研磨分析

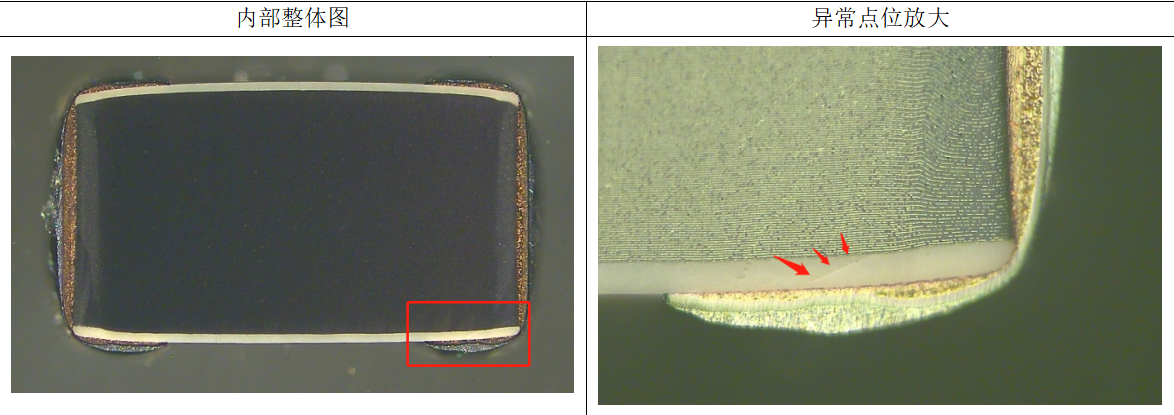

在对解焊电容器进行破坏性物理分析(DPA)时,发现所有电容器内部都存在裂纹,裂纹发生于电容器的端头内部,根据失效模式判断。此为产品贴装后由于电容器承受了过大的应力所导致的。如下所示:

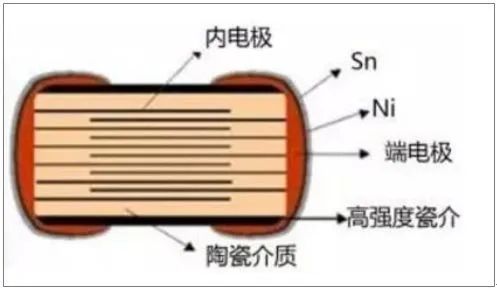

总结:在进行破坏性物理分析(DPA)的过程中,我们对解焊电容器进行了细致的检查,发现所有电容器内部均存在裂纹,这些裂纹主要集中在电容器的端头内部。根据失效模式的判断,这些裂纹很可能是由于电容器在贴装后承受了过大的机械应力所引起的。 电容器在焊接到电路板上时,可能会因为电路板的弯曲或外部机械力的作用而产生裂纹。这些裂纹虽然从外部难以察觉,但它们会严重影响电容器的电气性能和可靠性。在电性能测试中,我们发现电容器的绝缘电阻(IR)低于规格下限,这可能是由于内部裂纹导致的,因为裂纹可能会提供一个低电阻的路径,从而降低电容器的绝缘性能。 此外,电容器的损耗值(DF)也超出了规格上限,这可能是由于裂纹导致的内部层间错位或电极损伤,从而增加了电容器的损耗。这些电性能参数的偏差进一步证实了电容器内部结构的损伤。 综上所述,解焊电容器内部裂纹的存在,结合其电性能参数的偏差,表明这些电容器在贴装后可能遭受了过大的机械应力,导致内部结构损伤,从而影响了其电气性能。

审核编辑 黄宇

-

电容

+关注

关注

99文章

5952浏览量

149669 -

MLCC

+关注

关注

46文章

690浏览量

45427 -

贴片电容

+关注

关注

13文章

440浏览量

27703

发布评论请先 登录

相关推荐

瓷介电容器失效模式分析方法

贴片电容(MLCC)焊接开裂如何避免?

贴片电阻阻值降低失效分析

MLCC检测方法分析

详解陶瓷电容的失效分析

浅谈失效分析—失效分析流程

阻容感失效分析

贴片电容MLCC失效分析----案例分析

贴片电容MLCC失效分析----案例分析

评论