0 引言

燃煤电厂发电过程中会产生大量的烟尘颗粒物,经过滤除尘后烟尘颗粒物的浓度低、粒径小,在空气中漂浮的时间长[1],通过呼吸进入人体内,会对人的健康造成很大伤害,也会对无尘度要求较高的工业生产造成不良影响[2]。因此,设计一款性能稳定、能够实时监测低浓度烟尘的系统具有重要意义。

系统以Mie散射为理论基础,它表述了光在微小颗粒物表面发生散射的规律[3]。相比较其他原理的测量方法,基于光散射法的检测设备具有自动化程度高、仪器体积小、可以直接获得测量结果等优点[4],本文结合激光调制、微弱信号处理以及嵌入式等技术,设计了一款能够在线测量的低浓度烟尘检测系统。

1 Mie散射检测原理

经过滤除尘后,烟尘粒径多数集中在0.2~10 μm之间,形状多为球体[5]。此时粒子粒径远远小于粒子间的距离,这样就可以忽略粒子间的散射,把待测区的散射光强看成一个整体[6],符合Rosin-Rammler分布,其分布函数为:

式中x和N是描述烟尘粒子分布的特征参数,x表示为粒径大于x的粒子数占粒子体积的36.8%,N大小反映了粒子粒径的分布程度;N越大表示粒子粒径越集中[7];d为粒子直径,T是分布函数,其导数的意义表示粒径为d的烟尘颗粒在整个烟尘颗粒群中的比例,公式为:

若待测区的体积为V,烟尘质量浓度为A mg/m3,密度为ρ,烟尘颗粒总体积为V烟尘,则关系式如下:

对于确定的烟尘排放源,σ中的各参数为已知量,则可由式(6)得出总散射光强I总与烟尘浓度A为一次线性关系,这也是本检测系统的理论依据。

2 系统设计方案

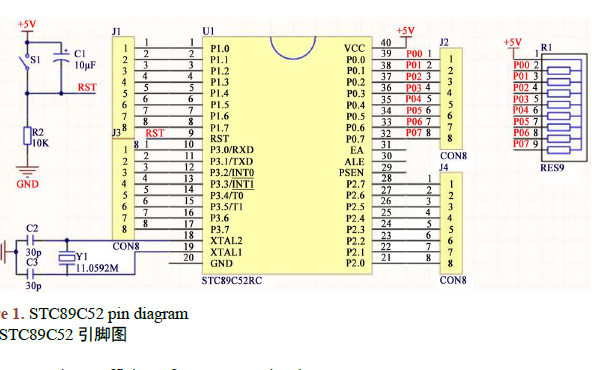

本系统主要由四部分组成:激光发射单元、信号接收单元、STM32数据处理单元以及上位机软件。激光器在调制信号驱动下发出调制激光,通过扩束镜照射到待测烟尘区发生散射,散射光通过聚光镜汇集到光电探测器转换为电信号,电信号经过放大滤波、A/D转换进入STM32处理单元进行数据处理,最后通过串口送入上位机进行实时显示并存储。系统设计方案如图1所示。

2.1 激光发射单元

激光发射单元主要包括:LD激光器、基准电压源电路、信号调制电路、激光器电流驱动电路。

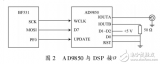

系统选用波长为650 nm的LD激光器作为激光光源,此时激光波长和烟尘粒径大小为同一数量级,满足Mie散射的理论要求[8]。基准源选用LM399高精度基准电压源[9],基准电压为6.95 V,通过电位器分压和低通滤波器消噪,获得3 V直流偏置电压。信号调制选用高频精密函数信号发生器MAX038,产生200 Hz频率的正弦信号[10],经滤波后输出2 V调制电压。电路中的AR1和AR2为LM393电压跟随器,用于提高电路的输入阻抗以及防止前后级的互相影响。直流偏置电压Vb和信号调制电压Vm通过低噪声、零漂移的OPA188运放芯片叠加,产生5 V激光调制电压信号。恒流源电路是由运放AR4和AR5组成的负反馈电路,电路中利用NPN型三极管的电流放大特性进行扩流输出,最终获得40 mA激光驱动电流。驱动电路如图2所示。

2.2 信号接收单元

信号接收单元主要包括:光电探测器、I-V转换放大电路、滤波电路。

系统选用型号为S1787-12高速响应硅光电二极管(PIN)作为探测器,在波长为650 nm时感光灵敏度可达最高值0.4 A/W。经过光电探测器转换的电信号十分微弱,对此信号的处理不能只是简单地放大,而是在放大有用信号的同时能够具备抑制噪声的能力。前置I-V转换电路的设计是为了方便对检测信号进行处理,但转换中会产生一定的噪声和偏置电流,可能导致后续放大电路产生误差,为了消除这种影响,电路采用T型反馈网络,转换芯片选用高精度OPA277运算放大器。微弱信号放大部分,设计二级放大电路,放大倍数可达100×10倍。但实际上放大器本身也存在一定的噪声,所以放大电路可通过可调电阻R21根据实际测量灵敏度来确定最合适的放大倍数。偏置调节的作用是通过减法器给交流信号叠加直流偏移。电路如图3所示。

滤波电路对提高整个信号检测单元的信噪比起着决定性的作用,设计二级二阶无限增益多路负反馈带通滤波电路,第一级电路中心频率为202 Hz,第二级电路通过R29调整为200 Hz,运算放大器选用噪声低、稳定性好的AD8039芯片,采用反相接法,反相输入端的开环增益无限大,可视为虚地,输出端由电阻和电容构成两条反馈支路,理论上该电路的品质因数Q可以达到理想值。电路如图4所示。

2.3 STM32数据处理单元

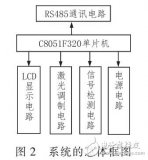

STM32数据处理单元主要包括:STM32F103、供电电路、JTAG程序接口、A/D转换输入接口、串口模块、数据存储模块。

处理器选用的是STM32F103ZET6芯片,此芯片具有高速嵌入式存储器以及先进的通信接口[11]。供电电源选用AX1117-3.3 V芯片;JTAG程序下载接口用于系统硬件仿真及在线调制功能;串口模块选用RS232芯片实现单片机与上位机的通信;数据存储模块选用的是电可擦除存储芯片FM24C02,可以实现数据存储和压缩,以便后续分析及处理。结构框图如图5所示。

2.4 上位机软件设计

本系统上位机利用LabVIEW软件开发,上位机界面中设计了数据波形与数值显示窗口、串口调试窗口以及数据存储控键。显示界面如图6所示。

图中曲线表示未加入烟尘的检测结果,为了便于观察输入电压量的变化,纵坐标的量程大小设置为可调,量程范围0~3.3 V。

3 实验结果

为了验证低浓度烟尘检测装置的灵敏度与准确性,本文进行了灵敏度及曲线标定实验。实验选用锅炉燃烧产生的粉煤灰颗粒,实验环境为自制的圆柱形模拟烟道,烟道的体积为0.785 m3,可以通过加入不同质量的粉煤灰颗粒物求出烟道内的粉煤灰浓度,作为标准浓度,利用标准浓度和实际测量值进行比较计算误差。

3.1 灵敏度实验

安装实验装置,通过烟道顶端小口向内散落少量粉煤灰颗粒物,经过激光光束时会产生散射,实验结果如图7所示。

从图中可以看到,当粉煤灰经过激光光束时,探测器接收电信号会有明显的变大,随着粉煤灰的下落,电信号又逐渐恢复到初始值,说明系统对低浓度粉煤灰颗粒物的后向散射信号敏感性较好,可以用于低浓度烟尘测量。

3.2 曲线标定实验

为了检验系统的准确性以及验证光散射产生的模拟电压量与粉煤灰浓度成一次线性关系,设计两组不同递增量的测量实验。粉煤灰质量在0~250 mg范围内递增量设定为25 mg,在250~750 mg范围内递增量设定为50 mg,每组质量测量时间为200 s,每秒记录一个数据,计算200个数据的平均值,每次实验后要对模拟烟道进行清理再进行下次实验。实验结果如表1所示。

对表1中粉煤灰浓度与输出电压平均值进行线性拟合,拟合标定曲线如图8所示。从图中可以看出,粉煤灰浓度与电压平均值有着明显的一次线性关系,设线性方程为y=kx+b,通过线性最小二乘法计算可得曲线标定方程为:

式中,y表示烟尘浓度值(mg/m3),x表示输出电压值(mV)。

首先对表中每组200个测量值计算平均误差,可得误差范围为0.31%~1.26%,变化范围较小,则系统重复性良好;再通过标定曲线计算测量浓度与标准浓度之间的误差为4.42%。产生误差的主要原因有:(1)人为因素造成,每次测量结束后清洗过程不仔细造成颗粒物残留;(2)每次加入的粉煤灰质量一定,但颗粒物粒径大小是在一定范围内变化的,这样也会影响输出的电压值。

4 结论

本文以Mie散射理论为基础,设计一款可以用于低浓度烟尘检测的系统。通过实验验证了此系统在低浓度情况下有良好的灵敏度和重复性,利用虚拟仪器技术设计了上位机显示界面,能够实时监测烟尘浓度变化。实验结果表明:烟尘浓度与输出电压量呈明显的线性关系,测量浓度与标准浓度的偏差为4.42%,在国际标准误差规定的范围内,可以应用于燃煤电厂低浓度烟尘排放的测量。

-

检测系统

+关注

关注

3文章

966浏览量

43535

发布评论请先 登录

相关推荐

关于AD5410芯片的保护程序

【STM32F411 Nucleo申请】在线烟尘检测

雍利安GJC4(B)煤矿用低浓度甲烷传感器

最小二乘多元线性回归及Mie光散射便携式扬尘粒子监测系统的资料概述

低浓度恒温恒湿称重系统的技术要求

硫化氢传感器有效检测化工厂硫化氢气体的浓度

工地扬尘在线监测系统是如何测量颗粒物浓度的

关于基于Mie散射低浓度烟尘检测系统的设计

关于基于Mie散射低浓度烟尘检测系统的设计

评论