作为一个PCB设计师,您需要考虑电气、结构以及功能的方方面面。除此之外,还得确保PCB在指定的时间内,以最低的成本且保质保量地生产出来。为了满足以上需求,必须考虑DFM(Designfor Manufacture)的因素,这也是PCB设计中的一个重要部分,如果设计不合理会导致频繁的问题。

现在让我们看一下最常见的DFM问题以及如何避免。

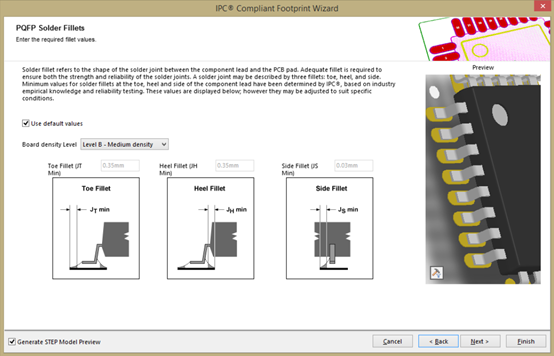

1.符合IPC标准的封装尺寸

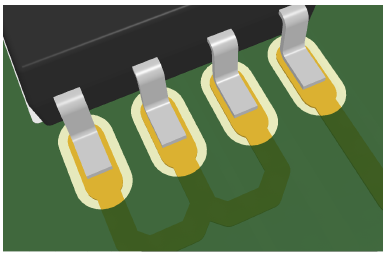

PCB上与器件接触的焊盘是非常重要的,它决定了器件是否可以被可靠的焊接。如果封装的设计满足IPC的标准,就可以确保在生产过程中,元器件准确无误地进行焊接。

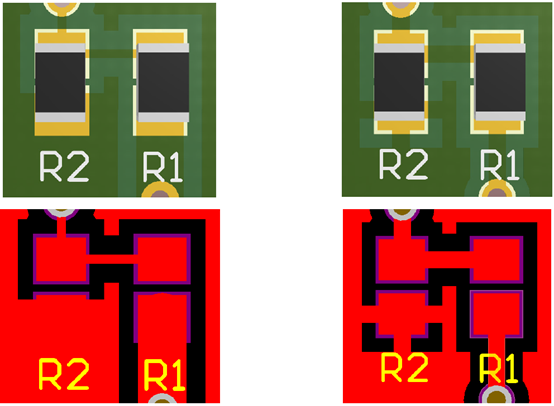

2.器件焊盘的均匀连接

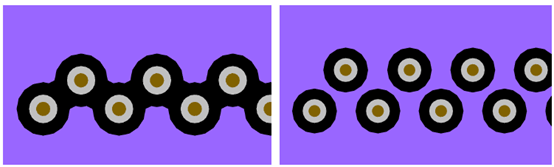

对于0402,0201或者更小尺寸的SMD器件,焊盘的均匀连接非常重要。这样可以防止墓碑效应:即元件在回流焊时部分或完全脱离板材,直接造成组装板的失效。为了保证焊接的可靠性,保持BGA焊盘的均匀连接也非常重要。

左图为错误的连接方式,右图正确。

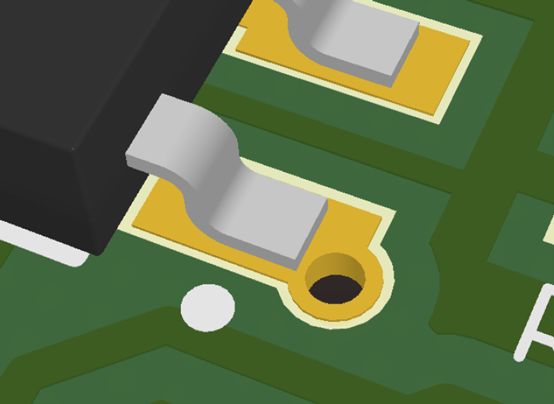

3. 导通孔在垫(Vias in SMD Pad)

翻译有点别扭,简单说就是在焊盘上打过孔。PCB设计中的共识是应不惜一切代价尽可能避免Vias in Pad。当焊接时,过孔会导致焊点的虚焊并最终损坏电路。然而在某些特定的场合,Vias in pad还是有用武之地,比如在解决散热问题时非常有帮助。

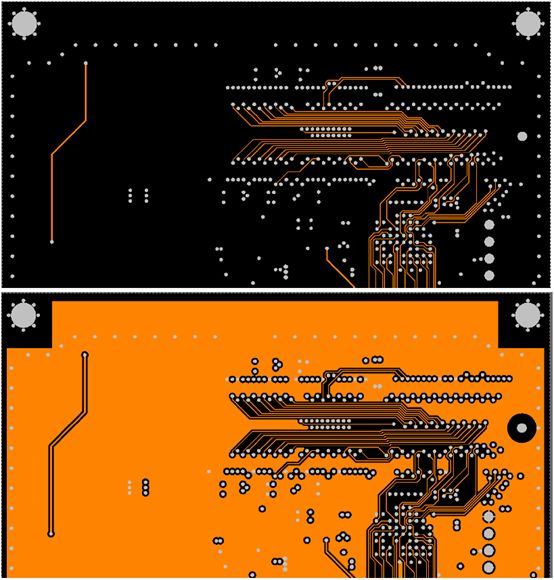

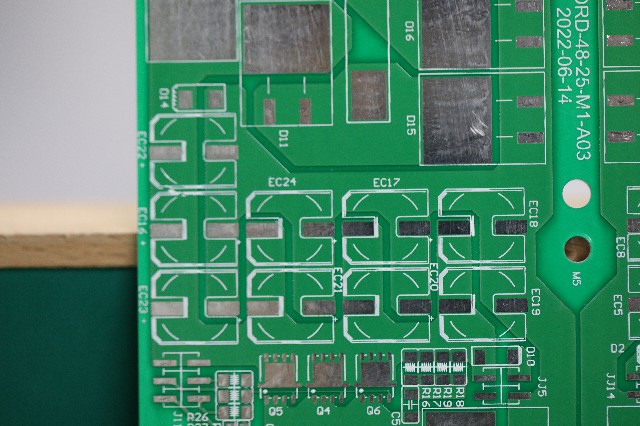

4. 铜箔的均匀分布

在单独的板层上创建铜箔影像取决于很多因素。如果铜箔在某一区域被移除,很难保证单一导线的稳定性。因此,建议尽可能将铜箔均匀分布。

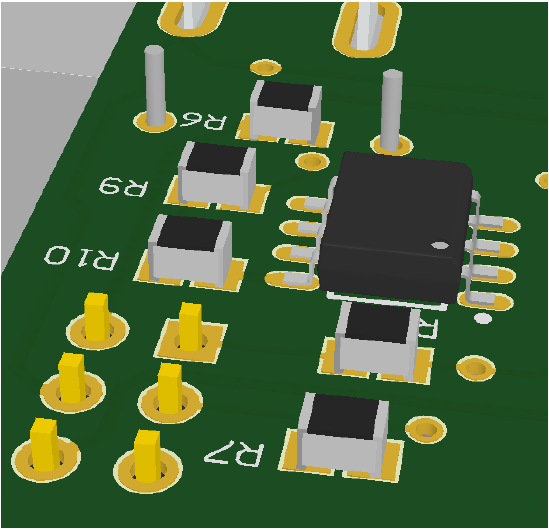

5. 元件的选择与摆放

很多设计师会尽可能减少直插器件(THT)的使用,或者将直插器件放在板子的同一面。然而,直插器件经常不可避免。在组合的情况下,如果将直插器件放在顶层,贴片器件放在底层,那么所有的元件应尽可能靠近。在某些情况下,这将影响单面的波峰焊。这时,就要使用更昂贵的焊接工艺,比如选择性焊接。

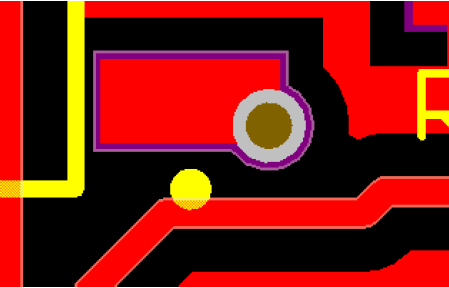

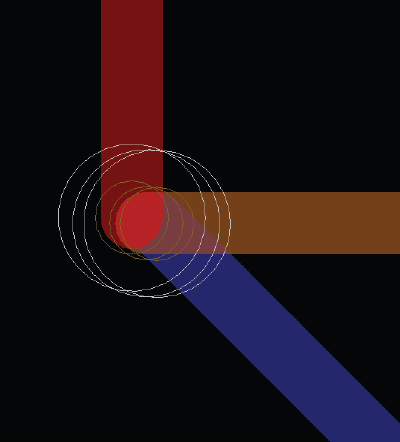

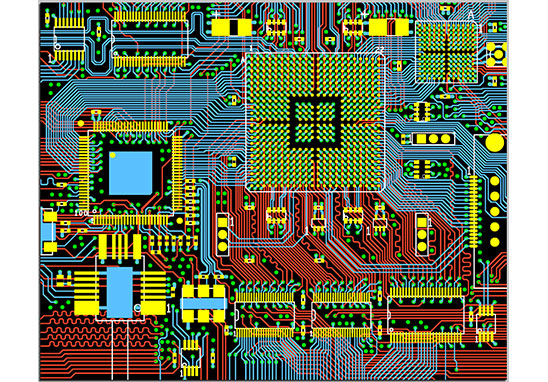

6. 层或者过孔偏移

生成PCB制造数据是生产环节中最后一个没有误差的步骤。PCB的生产有误差,会影响铜箔层的影像以及过孔的钻孔。板厂会多层一起钻孔,而不是一层一层钻。

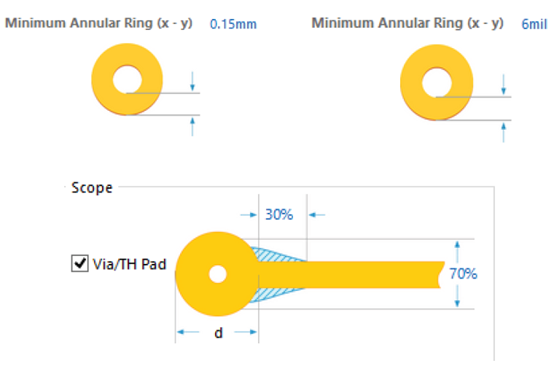

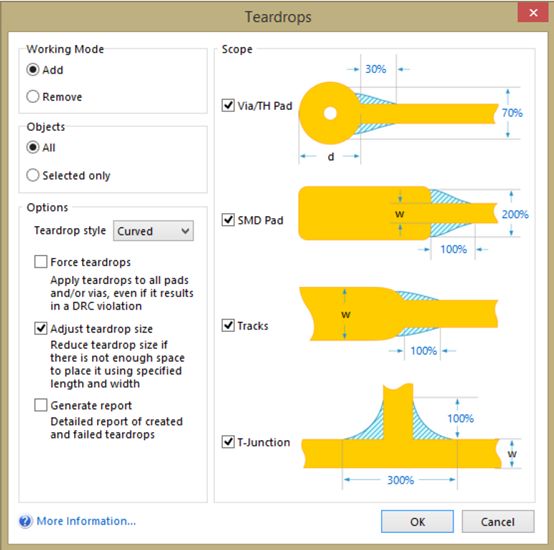

想象一下,层和过孔是会存在偏移的,这样钻孔也会产生误差。因此,最小孔环的设定(MinimumAnnual Ring)以及泪滴(Teardrop)可以提高PCB的良率。这也间接降低了生产的整体成本。

可以使用AD的设计规则来定义孔环的宽度或泪滴的样式、尺寸。

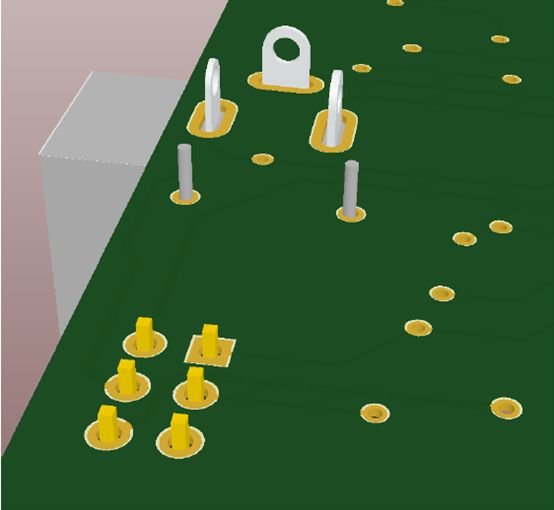

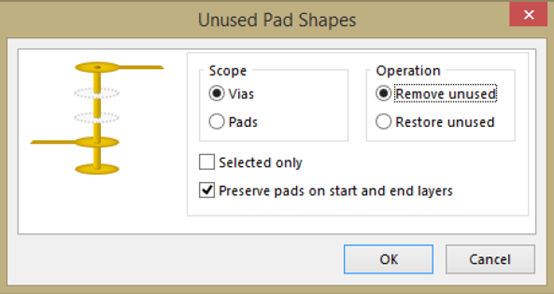

7. 未连接的过孔、焊盘

通过移除没有连接(没有使用)的过孔和焊盘(内层的过孔、焊盘或者直插器件的焊盘)可以帮助PCB厂商保护他们的钻头,使之使用更久。但是,很多PCB设计者不喜欢这样。从电气的角度看,移除未使用的过孔/焊盘不会影响最终的产品,但很有可能会削弱产品的物理结构。如果设计师不想移除不用的焊盘,务必在设计规范中提出。

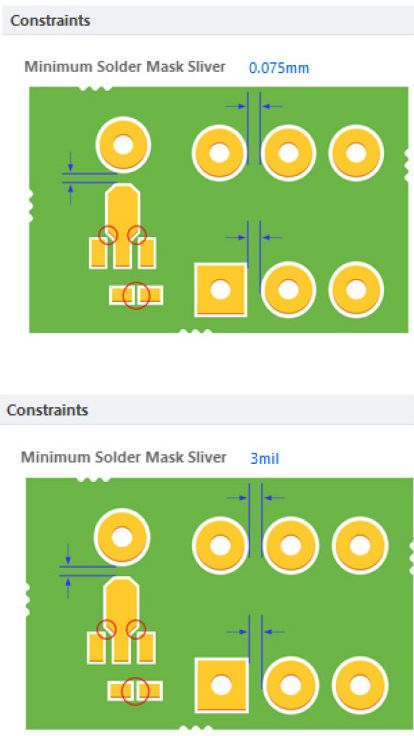

8. 阻焊(Solder Mask)

很多设计师喜欢用经验值50um来定义焊盘的尺寸,并同时定义焊盘到导线的最小间距为50um。但是,如果您希望两个焊盘之间存在阻焊桥的话,最小的尺寸应该是75um。应该在创建元件库或将器件放置到PCB时考虑这些因素,否则就会因为间距太小导致阻焊无法正确覆盖焊盘之间的区域。

9. 生成制造数据前进行层的清理

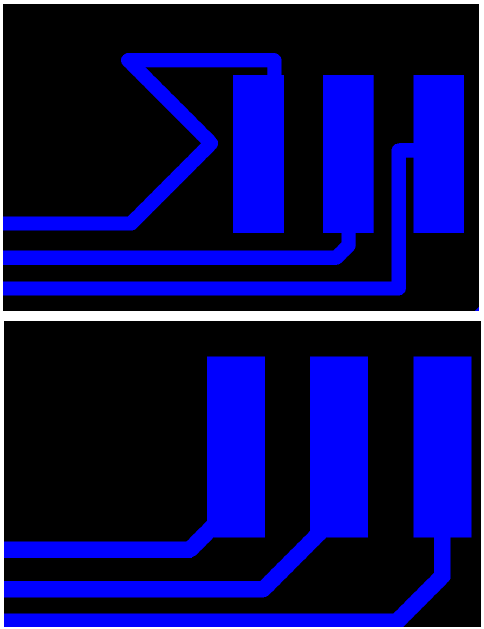

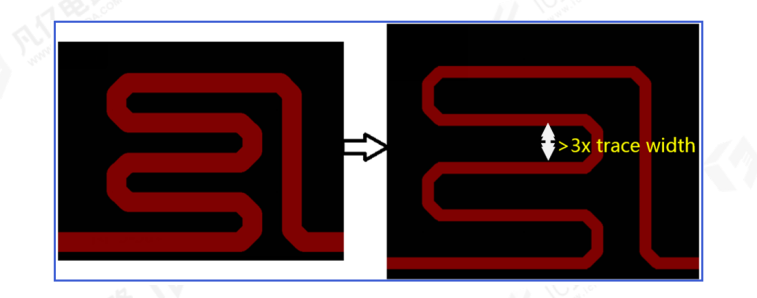

摆放过孔可能导致某些区域被截断。然而通过微调就可以避免这些这一状况,如下图所示:

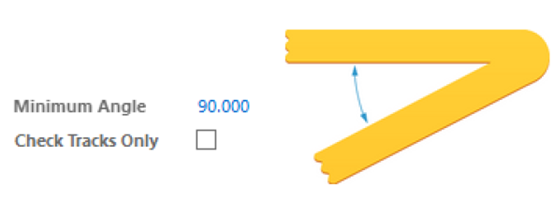

另外需要注意的是锐角的导线对PCB制造来说是非常有问题的,设计师在应设计后期清理这些导线:

可以在AD中通过规则限制锐角:

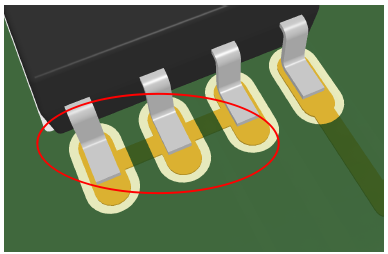

10. SMD焊盘的直连

从电气角度而言,将SMD元件的相邻焊盘直接连接(或在器件下方连线)并没有什么问题:

但这会导致后期的测试问题,比如在进行AOI(自动光学检测)检测时,由于焊盘上的焊点,相机将可能无法检测到两焊盘是否正确相连。

微小的调整就可以改变这一情况,让每个流程更顺畅,不是更好吗?

-

封装

+关注

关注

126文章

7767浏览量

142696 -

PCB设计

+关注

关注

394文章

4670浏览量

85245 -

焊盘

+关注

关注

6文章

548浏览量

38084 -

DFM

+关注

关注

8文章

461浏览量

28127 -

IPC

+关注

关注

3文章

345浏览量

51814

原文标题:【技术博客】影响PCB设计的十大DFM问题

文章出处:【微信号:AltiumChina,微信公众号:Altium】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一些常见DFM问题,你能规避吗?

【8.25直播】PCB设计电源处理及整体PCB DFM检测

pcb设计常见问题和改善措施

pcb设计会遇到哪些常见的问题

PCB设计工作中常见的错误有哪些?

PCB设计中常见的DFM问题

PCB设计中常见的DFM问题

评论