摘要

截至目前,双元科技在各行各业应用的面密度系统(QCS)、生产过程集散控制系统(DCS)和机器视觉系统(CCD)已经达到近万台套,产品远销美国、日本等发达国家。

近年来,国内在锂电池的电化学材料方面发展极快,大有弯道超车的态势。但是在电池生产过程的自动化检测、控制技术方面和国外尚存差距,这也最终导致国产锂电池的性能总体落后于国外产品。

据了解,从涂料制备到最终极片干燥的整个极片涂布生产过程涉及大量的压力、流量、液位、温度、转速等工艺参数,这些参数设置是否合理,是否能保持长期稳定,都将对极片涂布的质量产生直接影响。

浙江双元科技开发有限公司(下称“双元科技”)总经理胡美琴表示,电芯制造过程包含众多的非常精细的工艺环节,关键工位的材料、半成品的外观质量也将直接影响电池成品的质量和电池组的安全性能。

当前,国家对新能源汽车行业的政策调整日渐趋严,使得政策指挥棒下,动力电池对于性能要求不断攀升,制造门槛也不断提高。

据了解,双元科技成立于2006年,是一家从事传统工业过程自动检测控制系统、智能仪器仪表、机器视觉应用、节能环保和全高清图象处理产品研发、生产的综合性高科技公司。公司以浙江大学作为技术支撑平台,依托公司技术创新中心为主体力量,致力打造国际领先技术产品。

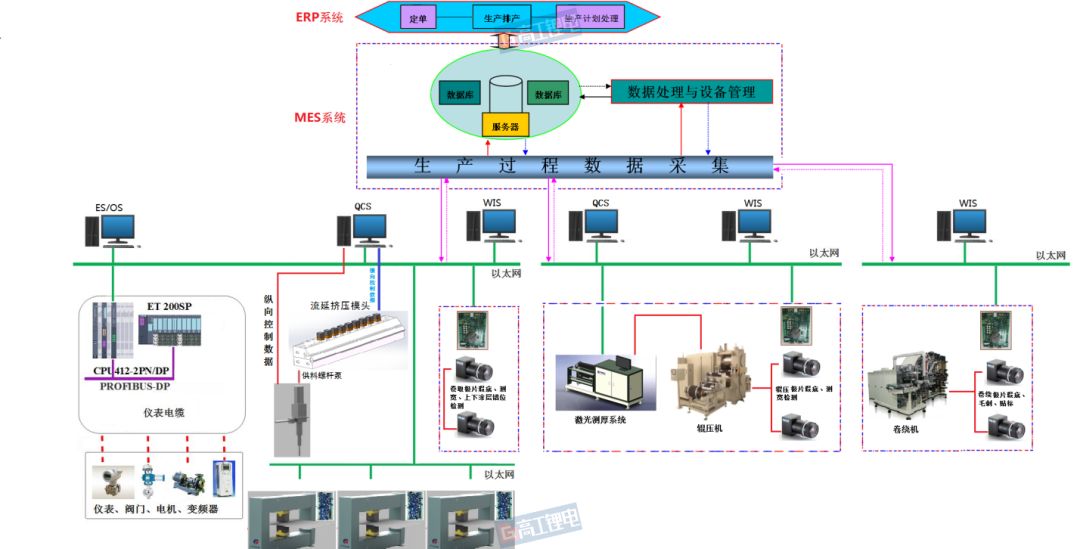

伴随着新能源产业的崛起,双元科技于2015年开始征战锂电行业。依托数十年的技术积淀,通过和国内几家锂电池巨头企业的沟通磨合,双元科技很快推出了涂布面密度纵向闭环控制系统、横幅面密度自动模头闭环控制系统、多架同步面密度精确定位检测系统、涂布过程全线集散自动控制系统、高精度辊压后极片激光测厚系统、正反面涂布错位检测系统、极片瑕疵检测系统、极片分切尺寸检测系统、极片模切瑕疵及尺寸检测系统、极耳瑕疵及尺寸检测系统、电芯卷绕对位检测系统、极片分切后端面毛刺检测系统和激光焊接瑕疵检测系统。

同时,针对目前市场上贴标机定位误差大,速度慢的问题,双元科技快速开发出高速、精密贴标机,以配合完成瑕疵的剔除。

目前,国内部分锂电企业在用的面密度检测系统由于检测精度、长期运行稳定性等问题,检测的数据只是起到参考作用,部分企业还是要靠人工打样称重的方式来得出极片涂布面密度的真实数值。

“得益于数十年的技术积累,公司给锂电行业奉献的是电池生产过程质量控制整体解决方案。目的就是要彻底解决涂布面密度一致性难题;侦测生产过程的外观瑕疵并予以剔除;实现极片涂布过程的全自动集散控制。由此提升电池的质量、降低对原材物料的消耗、降低对人的依赖。”胡美琴充满信心地表示。

而国产锂电池在线检测当前面临的另一难题是,电池极片涂布面密度的纵、横向全自动大闭环控制技术(QCS)一直是国外对华封锁技术之一,目前国内大部分涂布生产线均没有涂布面密度的自动闭环功能。

胡美琴向高工锂电表示,双元科技面密度检测系统的检测精度达到国际领先,且可以做到长期运行不漂移,系统的闭环控制效果也可以与国际产品相媲美。截至目前,双元科技在各行各业应用的面密度系统(QCS)、生产过程集散控制系统(DCS)和机器视觉系统(CCD)已经达到近万台套,产品远销美国、日本等发达国家。

据介绍,双元科技董事长、总经理均为80年代留校的浙江大学科研人员,自80年代末即从事传统工业的产品质量控制系统(QCS)、生产过程全自动集散控制系统(DCS)的技术研发和产业化应用工作。完成了国内第一台纸张定量(面密度)、水分检测控制系统的研发;完成了国内第一台薄膜面密度自动闭环控制系统的研发。在上世纪末,双元科技就开始了机器视觉应用技术的研发(CCD),并成功开发了国内第一套相机图像高速数据处理引擎,于2008年获得了国家的创新基金奖励。

在谈及用户普遍关心的技术服务问题时,胡美琴表示,双元科技是一家敢于担当的企业,经营理念是用户利益最大化。目前,公司在国内外设立有数十个服务分支机构,拥有一支80多人的服务团队。对于用户的服务要求确保做到:即刻响应、即刻处理。正是基于这个理念,双元科技的服务在各行业有口皆碑。

-

锂电池

+关注

关注

260文章

8107浏览量

170103 -

极片

+关注

关注

3文章

26浏览量

11381 -

涂布

+关注

关注

0文章

10浏览量

4011

原文标题:【大族激光•视界】双元科技:剑指锂电池在线检测解决方案

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

双元科技:推出了涂布面密度纵向闭环控制系统

双元科技:推出了涂布面密度纵向闭环控制系统

评论