以下文章来源于字母哥电子技术,作者刘喜科

一、HDI应用现状

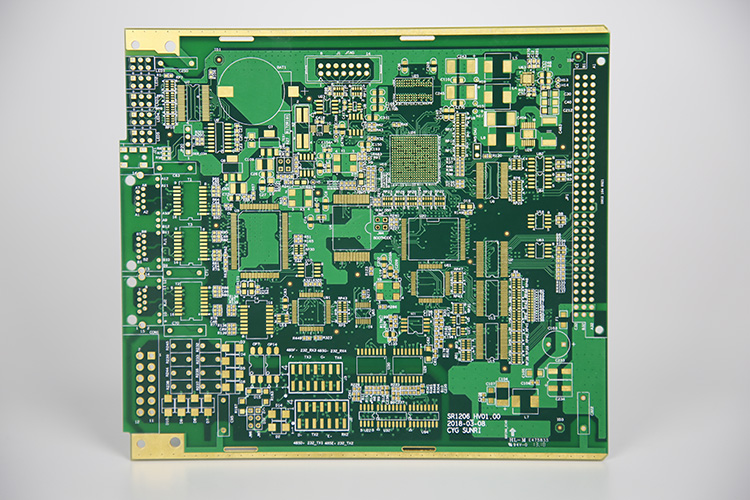

随着目前电子产品持续而迅速小型化、轻便化、多功能化的趋势,高密度的安装技术的发展,行业上对于作为原件载体和连接体的印制电路提出了更高的要求,以便其能够成为具有高密度、高精度、高可靠性并且能大幅度提高组装密度的电子元部件。因此应用于新的PCB工艺技术的高密度互连HDI被广泛应用于各种电子产品。而HDI叠孔技术作为HDI制作过程中比较高端的一种工艺技术,不仅可以实现线路板内部层次间的选择性互联,充分提高了线路板的布线密度以及空间利用率。盲孔叠孔制作过程中所采用的电镀填孔工艺,可有效的提高线路板的焊接面积,消除虚焊的隐患,减少焊盘中盲孔焊接气泡的产生,增强了焊接的可靠性,同时,填孔后线路板表面平整,有利于密集线路的制作,叠孔形成的铜柱提高了线路板的散热功能。

二、叠孔分类

① 一阶HDI板(无埋孔)

②一阶HDI板(有埋孔

③二阶HDI板(含叠孔、阶梯孔)

④二阶HDI板(含叠孔、阶梯孔、孔上垫

⑤三阶HDI板(含叠孔、阶梯孔)

⑥任意层互联

三、实例研究

本文以六层带叠加导通孔无铁芯印制板的工艺为主要讲解,重点介绍盲孔叠孔填孔制造工艺。

示例产品的技术要求:

--设计层数:6层

--芯板厚度:0.1mm(H/H)含铜

--板厚:0.38±0.05mm(成品)

--电镀要求:所有盲埋孔做电镀填孔工艺

--最小线宽/线距设计:2mil/2mil(局部削PAD保证线距)

--盲孔最小ring:设计:2mil

■ 叠孔制作图示

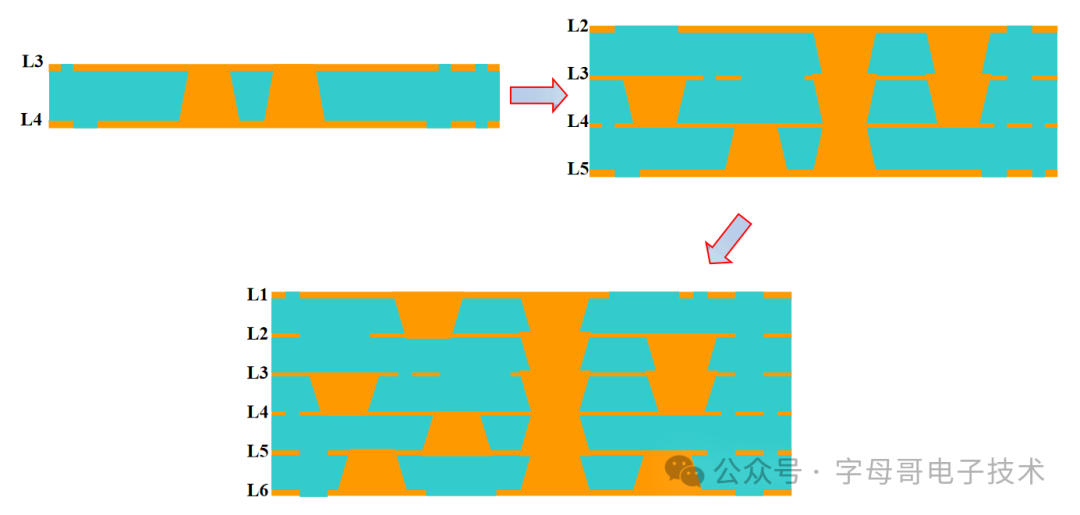

此板盲孔的制作从芯板层开始制作,每层均有盲孔设计,随着层数的增加,盲孔叠孔数量亦随之增加,叠孔制作过程如下图:

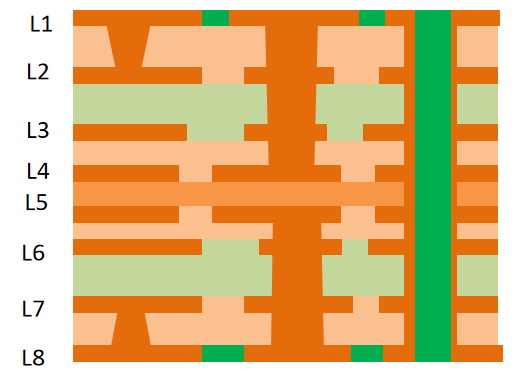

■ 层压结构图示

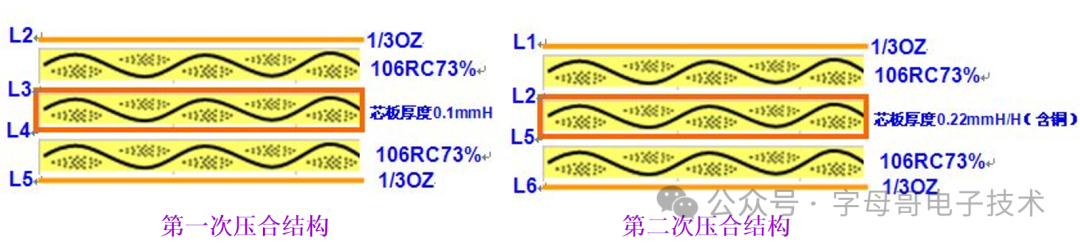

此板是以L3/4层作为母板,采用减成法进行制作,共进行两次压合,其压合结构如下图:

■ 工艺流程

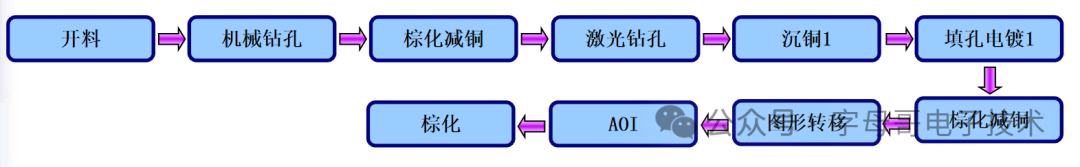

>>内层制作流程(L3/4层):

>>次外层制作流程(L2/5层):

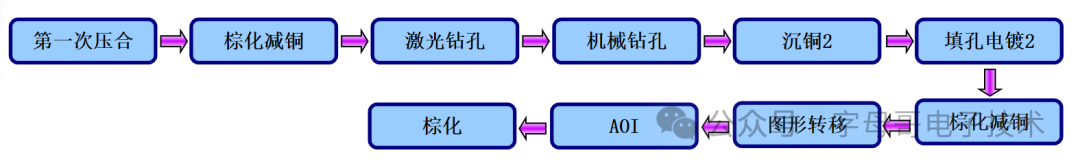

>>外层制作流程(L1/6层):

注解:在各个层别制作过程中,共进行了3次激光钻孔,6次棕化减铜,3次电镀流程,其中激光钻孔前减铜是将铜箔减至7-9um厚度,为激光钻孔预处理;图转前减铜是将铜箔减至精细线路制作要求的厚度。

■ 制作难点分解

1. 板薄:内层芯板0.1mm H/HOZ(含铜),传统水平线时易造成卡板;

2. 采用镭射在0.1mm板厚上钻通孔, 0.1mm的机械钻生产成本较高,而对于0.1mm板厚上的镭射钻孔生产尽管大大降低了时间,却对孔型、镭射钻参 数、钻孔精度控制等技术提出了更高的要求;

3. 埋孔电镀填孔,对通孔做电镀填孔难度高,一方面填孔饱满度很难保证,另一方面又要顾及到表铜的铜厚均匀性;

4. 盲孔电镀填孔,不允许有空洞,且盲孔表面平整度小于10um;

5. 采用填孔工艺后,板面镀铜均匀性控制难,薄板采用传统垂直电镀的镀层均匀性控制;

6. 蚀刻后线宽/线距的控制,2mil/2mil±10%,所以面铜均匀性必须控制85%以上以满足蚀刻的要求;

7. 盲孔叠孔对准度的控制,上、下盲孔对准度控制±1.5mil。

■ 设计调整

1. 由于板薄,在过水平线时,容易卷板,且水压大时会造成板面上下受压力过大,造成板裂等。因此在设计时采用两面错位的方式在基材区铺设铜皮,板边四周采用流胶块与大铜皮相结合的方式进行设计,尽可能的增加板的应力;

2. 因内层埋孔需采用电镀填孔的方式,按现行的工艺制程能力是极难制作的,所以镭射时采用制作盲孔的形式,即镭射不射穿L4的铜皮形成盲孔,利于电镀填孔;

3. 盲孔填孔工艺的选择,采用专用填孔药水,确保盲孔表面平整度;

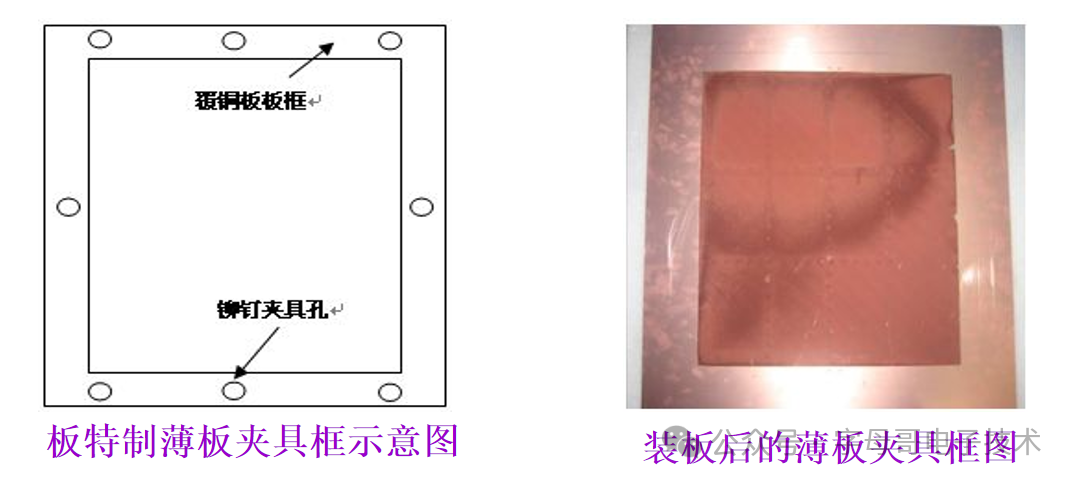

4. 由于线路密集且最小线宽/线距只有2mil/2mil,必须确保面铜的均匀性,保证蚀刻均匀性,因此采用传统垂直电镀时,必须改良电镀方式,选用特制边框夹具进行垂直电镀,并能有效控制电铜均匀性;

5.因盲孔叠孔对准度要求高,必须建立一套系统的对位控制程序,保证盲孔对准度以及上、下盲孔叠孔对准度。

■ 实际制作过程控制

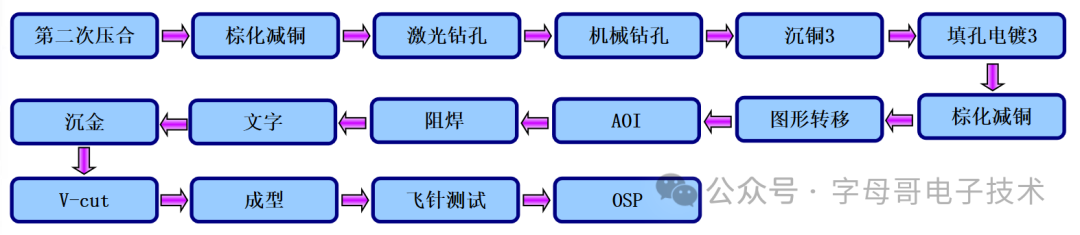

1. 板内图形辅助设计:

考虑到芯板较薄,蚀刻后基板与残铜受力不均匀,容易造成板裂,因此在设计时基材区采用铺设阴阳铜粒或铜皮,如下图:

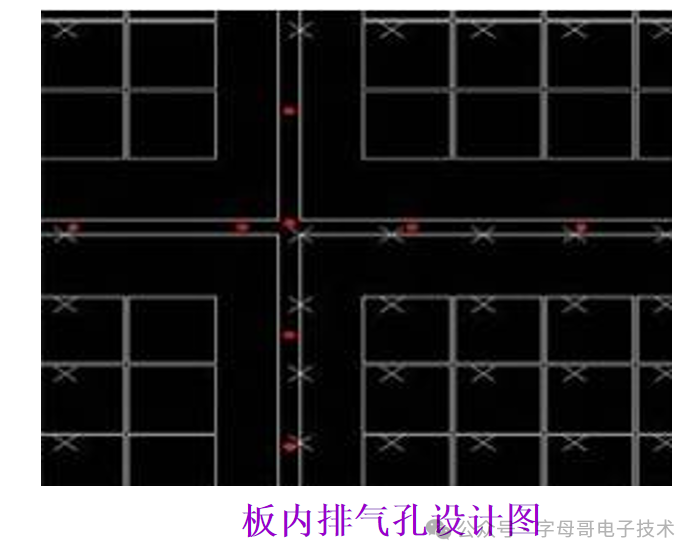

2. 由机械钻孔设计

考虑到芯板无通孔设计,不利于电镀时药水交换,故利用在图形间采用平均分布钻排气孔的方式来满足电镀药水交换的充分性,从而确保面铜的均匀性,排气孔设计见下图 :

3. 对位控制系统:

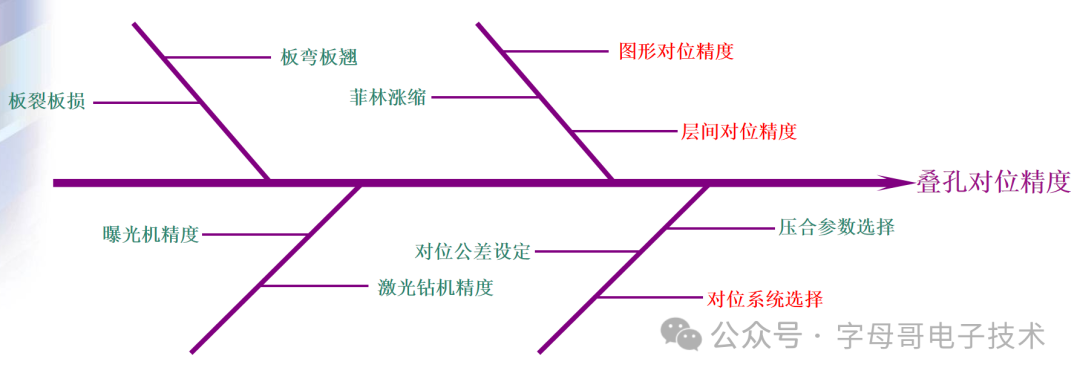

3.1 影响盲孔的叠孔精度的最主要的影响因素就在于图形的对位精度及层间的AB差,影响叠孔对位精度的主要因素鱼骨图分布如下:

3.2. 对位系统选择:

a.内层埋孔及图形,均以同一系统的机械钻孔定位,同时制作出第一次压合的靶标图形;

b.次外层镭射孔D23、D54:分别以内层L3、L4图形靶标定位;

c.次外层线路:以第一次压合后X-RAY孔对位,同时制作出第二次压合的靶标图形;

d.外层镭射孔D12、D65:分别以次外层L2、L5图形靶标定位;

e.外层线路:以第二次压合后X-RAY孔定位;

通过以上的控制点确保了埋孔、内层线路、次外层线路、次外层盲孔、外层线路、外层盲孔均在同样的对位控制系统上,因此板件的对准度也得到有效的控制。

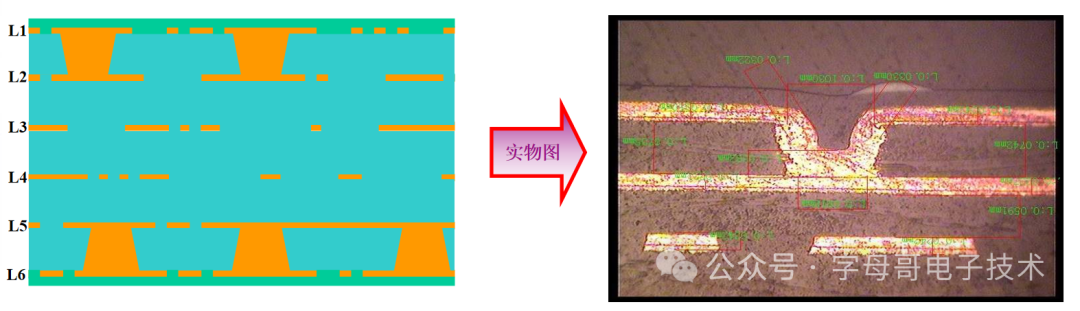

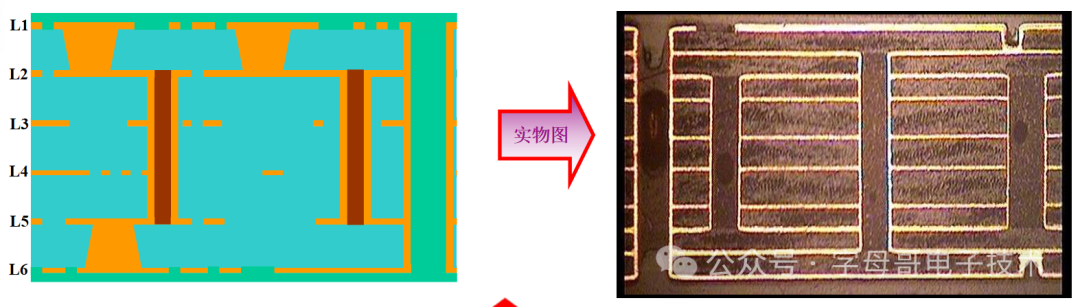

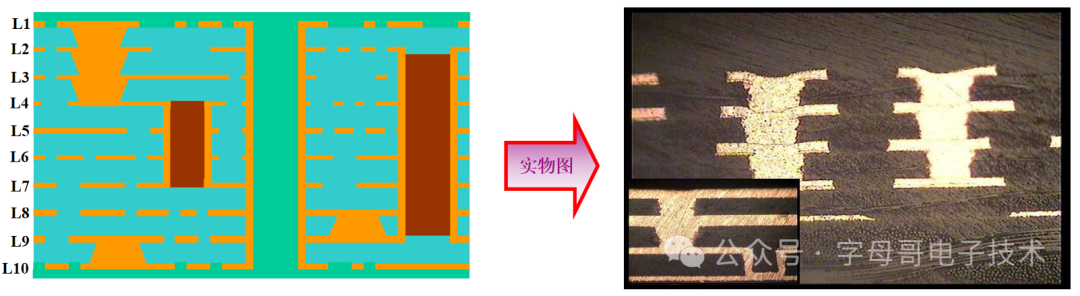

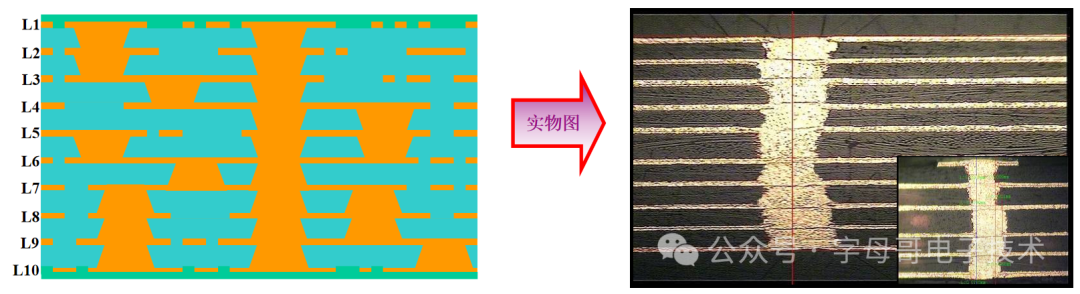

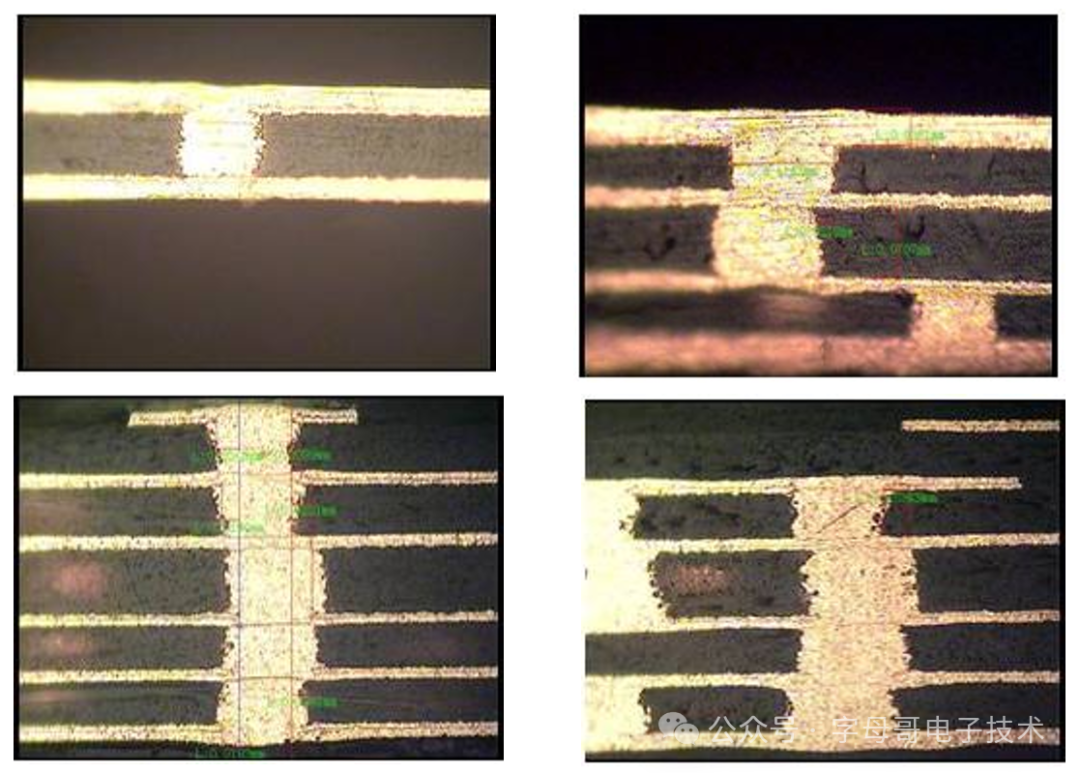

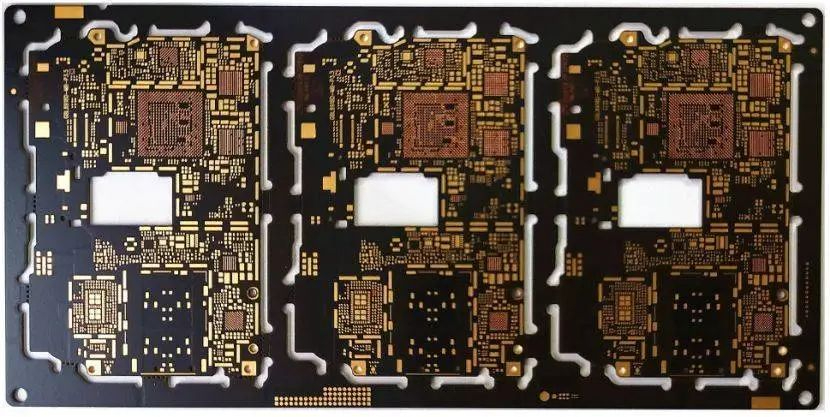

通过以上对位系统的选择与控制,实现了各层次盲孔间的精准叠加,如下图:

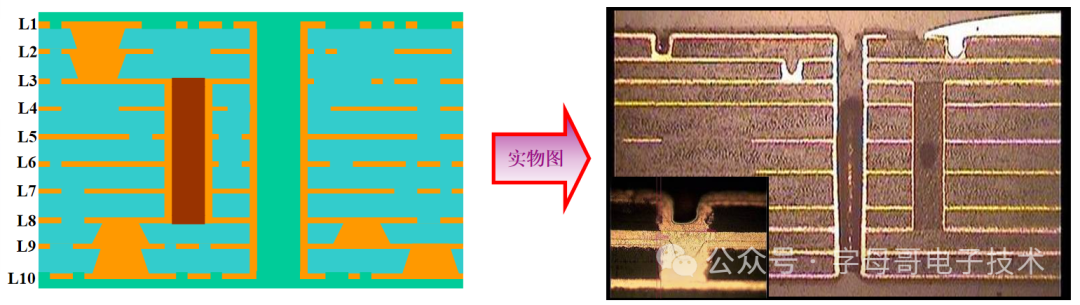

通过上述的控制系统,叠孔精度可以做到±1.5mil以内,且从上述控制系统中可以看出,层别图形对位精度及层间对位精度是影响盲孔叠孔精度的最关键因素。通过对以上对位系统进行技术沉淀以及改进,已成功应用于实际生产制造中,已成功制作出10层HDI铜柱叠孔板,如上图。

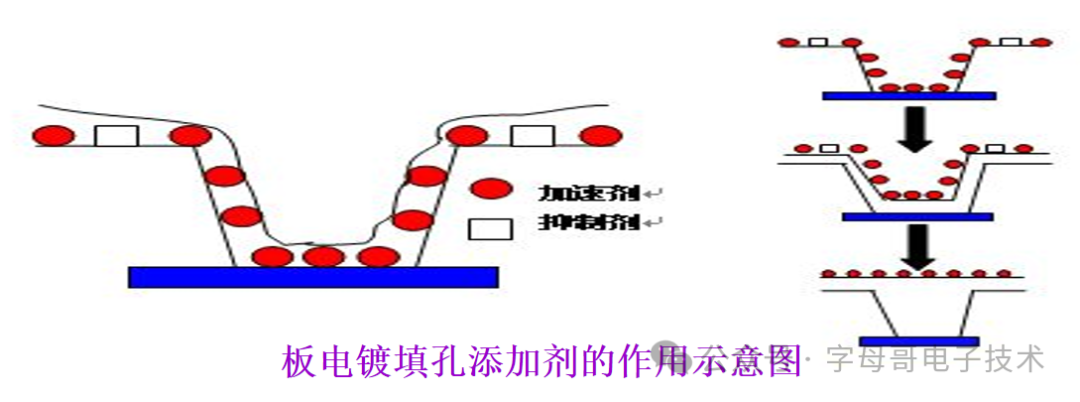

4. 盲孔电镀填孔

盲孔结构与通孔结构不同,通孔在搅拌等外力作用下,镀液在板两面形成压力差进行药水交换,就可得到较好的铜沉积.而盲孔电镀,镀液完全是仅靠一个开口进行药水交换,依靠物理作用是很难完成的,因此,必须依靠化学添加剂的控制而完成的,其次是适当进行搅拌辅助完成的.这里用到了电镀填孔药水及特殊参数。电镀填孔化学添加剂主要成分及作用如下:

a.加速剂:加速铜的沉积;

b.整平剂:如整平剂吸附在高电流区时,可以抑制铜的沉积,对表面或孔壁凹凸不平区有整平作用;

c.抑制剂:填孔时对铜的沉积有抑制作用,抑制高电流区电镀铜的沉积速率,同时提高低电流区电镀铜沉积;

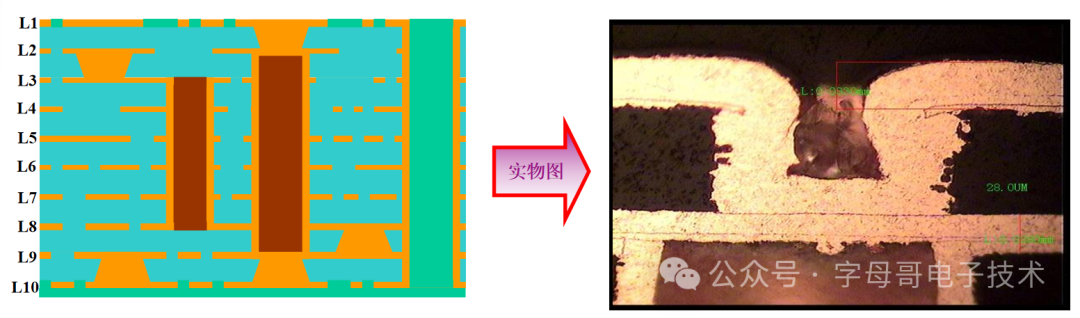

通过对电镀填孔参数的调整,每一层盲孔的填孔率均能达到85%以上,盲孔凹陷小于15um,实现了多阶HDI板盲孔叠孔的制作,如下图:

5. 电镀均匀性的控制:

此板内层芯板厚度不到0.1 mm(次外层0.2-0.25mm,外层0.3-0.33mm),板件很软,根本不足以支撑铜缸内浮架,加工过程中板件容易变形弯曲,甚至卷板,镀层均匀性根本不能得到有效保证.为了有效保证镀层均匀性,因此采用专用的电镀夹具框来实现薄板电镀工艺。上、下夹具框各一个以及相对应铆钉孔组成一套完整的薄板夹具框,在与夹具对应尺寸的薄板上钻相应的铆钉孔,在沉铜板电前,根据相对应的铆钉孔把板铆在上、下夹具框中,形成一个带框的薄板,如下图。此薄板夹具框利用覆铜板板框及铆钉实现飞巴上夹具与加工板件的电流传导,由于有覆铜板板框,电镀飞巴与铜缸浮架的受力通过夹具框来分担,从而避免了薄板在加工过程中的变形,确保镀层均匀性,实现薄板在垂直电镀线的正常加工。

四、结论分享

1. 通过对HDI板整个生产时的对位系统进行科学有效的控制,提高了盲孔的叠孔精度,使盲孔的叠孔精度小于1.5mil;

2. 电镀过程中采用辅助薄板电镀夹具以及电镀参数、药水的调整,实现了盲孔填孔、孔面凹陷小、表铜均匀性高的目的。

3. 由于盲孔在电镀过程中需要进行电镀填孔,表铜的厚度亦较大,无法实现2/2mil精细线路的制作,故在电镀后线路制作前,采用减铜的方法,使面铜厚度达到精细线路的制作要求。

-

电子产品

+关注

关注

6文章

1157浏览量

58236 -

pcb

+关注

关注

4318文章

23070浏览量

397259 -

制造工艺

+关注

关注

2文章

179浏览量

19751 -

HDI板

+关注

关注

2文章

56浏览量

15621

原文标题:多层HDI板叠孔制造工艺研究

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

多层HDI板叠孔制造工艺研究

多层HDI板叠孔制造工艺研究

评论