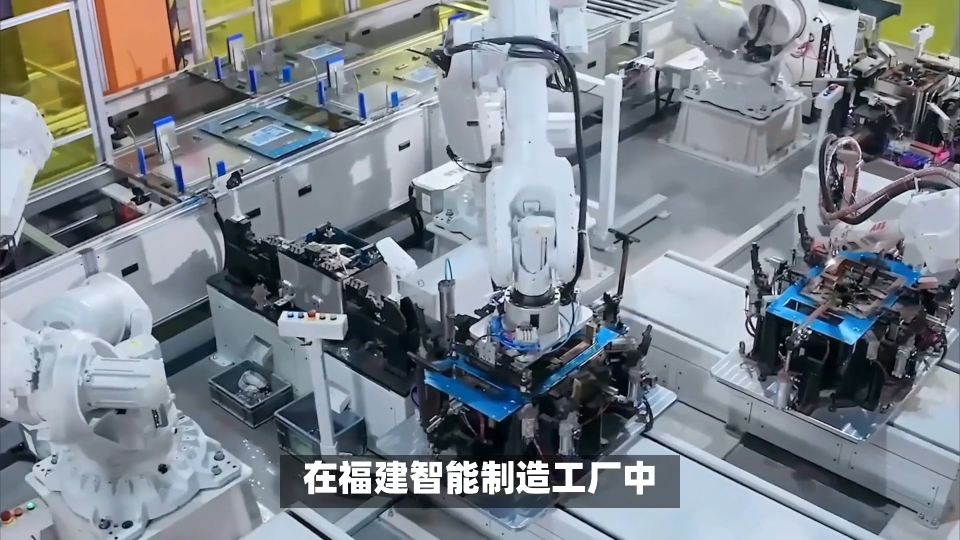

在数字化转型的浪潮中,青岛以其前瞻性的视野和创新的实践,正以前所未有的速度推进制造业的智能化升级。数字孪生技术与工业互联网的深度融合,为青岛乃至全国的新型工业化进程注入了强劲动力,开启了智能制造工厂的新篇章。

青岛的智能制造工厂通过集成工厂实时监控设备传感器技术(如MES系统)、摄像头和传感器实时数据,以及运营管理数据等,构建了三维数字孪生工厂。这种可视化技术不仅让管理者能够实时掌握生产现场的生产进度、计划达成情况,还能实时监控设备运行状态,及时发现并处理潜在问题。

在生产规划阶段,数字孪生工厂模拟生产过程,预测并优化资源配置。巨蟹数科通过对生产流程的模拟和仿真分析,企业能够提前识别生产瓶颈和潜在风险,从而制定出更加科学合理的生产计划。这种基于数据的生产规划方式,不仅提高了生产效率和灵活性,还降低了库存成本和资源浪费。

在运营管理阶段,青岛的智能制造工厂通过实时监控和数据分析,实现了对生产现场的全局掌控和精准调度。通过集成多种传感器和摄像头实时数据,系统能够自动采集并分析生产现场的各类信息,为管理者提供决策支持。系统还能根据生产实际情况自动调整生产计划和资源配置方案,确保生产过程的顺畅进行。

青岛的智能制造工厂通过引入5G、人工智能、物联网等先进技术,构建了全方位的安全防护体系。巨蟹数科通过“5G+安全眼”系统实现厂区封闭化智能管控和现场施工安全可视化;通过自动巡检机器人和智能安防系统实现全天候、无死角的安全监控。这些措施不仅提高了生产现场的安全性还降低了人工巡检的劳动强度和成本。

青岛数字孪生工业互联网可视化技术的成功应用为智能制造工厂的发展树立了新的标杆。通过这一技术的赋能青岛的制造业正以前所未有的速度向智能化、高端化迈进为中国的新型工业化进程注入了新的活力。

审核编辑 黄宇

-

物联网

+关注

关注

2909文章

44632浏览量

373268 -

可视化

+关注

关注

1文章

1194浏览量

20940 -

智能制造

+关注

关注

48文章

5559浏览量

76333

发布评论请先 登录

相关推荐

武汉数字孪生工业互联网可视化技术,赋能新型工业化智能制造工厂

烟台数字孪生工业互联网可视化技术,赋能新型工业化智能制造工厂

青岛数字孪生工业物联网三维可视化技术,赋能新型工业化智能制造工厂

青岛数字孪生工业物联网三维可视化技术,赋能新型工业化智能制造工厂

评论