在电子制造领域,PCB板的翘曲是一个普遍而棘手的问题,它不仅阻碍了SMT电子元件的安装,还可能导致焊点接触不良,甚至在切脚过程中损伤基板。此外,波峰焊过程中,翘曲的基板可能导致某些焊盘无法接触到焊锡,从而影响焊接质量。

PCB板翘曲的成因复杂,既可能源于基板本身的不平整,也可能是由于加工过程中的热应力、化学影响或不当的生产工艺。因此,对于印制电路板制造商而言,预防翘曲的产生和有效处理已翘曲的PCB板至关重要。

一、预防电路板在加工过程中产生翘曲

预防措施首先应从库存管理做起。覆铜板在存放过程中容易吸湿,尤其是单面覆铜板,因此应控制库存环境的湿度,并避免裸放。此外,不当的摆放方式,如竖放或重物压迫,也会加剧翘曲,因此应平整堆放。在电路板设计和加工过程中,应避免导电线路图形的不均衡和不对称,以减少应力的产生。波峰焊或浸焊时,应控制焊锡温度和操作时间,以减少基板翘曲。此外,通过消除基板应力,如通过烘板处理,可以显著减少加工过程中的翘曲。

1. 防止由于库存方式不当造成或加大基板翘曲

(1)由于覆铜板在存放过程中,因为吸湿会加大翘曲,单面覆铜板的吸湿面积很大,如果库存环境湿度较高,单面覆铜板将会明显加大翘曲。双面覆铜板潮气只能从产品端面渗入,吸湿面积小,翘曲变化较缓慢。所以对于没有防潮包装的覆铜板要注意库房条件,尽量减少库房湿度和避免覆铜板裸放,以避免存放中的覆铜板加大翘曲。

(2)覆铜板摆放方式不当会加大翘曲。如竖放或覆铜板上压有重物,摆放不良等都会加大覆铜板翘曲变形。

2. 避免由于印制电路板线路设计不当造成翘曲。

如PCB板导电线路图形不均衡或PCB板两面线路明显不对称,其中一面存在较大面积铜皮,形成较大的应力,使PCB板翘曲,在PCB制程中加工温度偏高或较大热冲击等都会造成PCB板翘曲。对于覆铜板库存方式不当造成的影响,PCB厂比较好解决,改善贮存环境及杜绝竖放、避免重压就可以了。对于线路图形存在大面积的铜皮的PCB板,最好将铜箔网格化以减少应力。

3. 加工工艺不当造成翘曲。

波峰焊或回流焊时,焊锡温度偏高。操作时间偏长,也会加大基板翘曲。对于波峰焊工艺的改进。需电子组装厂共同配合。

4. 消除基板应力,减少加工过程PCB板翘曲。

由于在PCB加工过程中,基板要多次受到热的作用及要受到多种化学物质作用。如基板蚀刻后要水洗、要烘干而受热,图形电镀时电镀是热的,印绿油及印标识字符后要用加热烘干或用UV光烤干,热风喷锡时基板受到的热冲击也很大等等。这些过程都可能使PCB板产生翘曲。

由于热应力是基板翘曲的主因,如果在覆铜板投入使用前先烘板(也有称焗板),多家PCB厂都认为这种做法有利于减少PCB板的翘曲。

烘板的作用是可以使基板的应力充分松弛,因而可以减少基板在PCB制程中的翘曲变形。

焗板的方法是:有条件的PCB厂是采用大型烘箱煸板。投产前将一大叠覆铜板送入烤箱中,在基板玻璃化温度附近温度下将覆铜板烘烤若干小时到十几小时。用经过焗板的覆铜板生产的PCB板,其翘曲变形就比较小,产品的合格率高了许多。对于一些小型PCB厂,如没有那么大型的烘箱可以将基板切小后再烘,但烘板时应有重物压住板,使基板在应力松弛过程能保持平整状态。烘板温度不宜太高,过高温度基板会变色。也不宜太低,温度太低需很长时间才能使基板应力松弛。

二、印制电路板翘曲整平方法

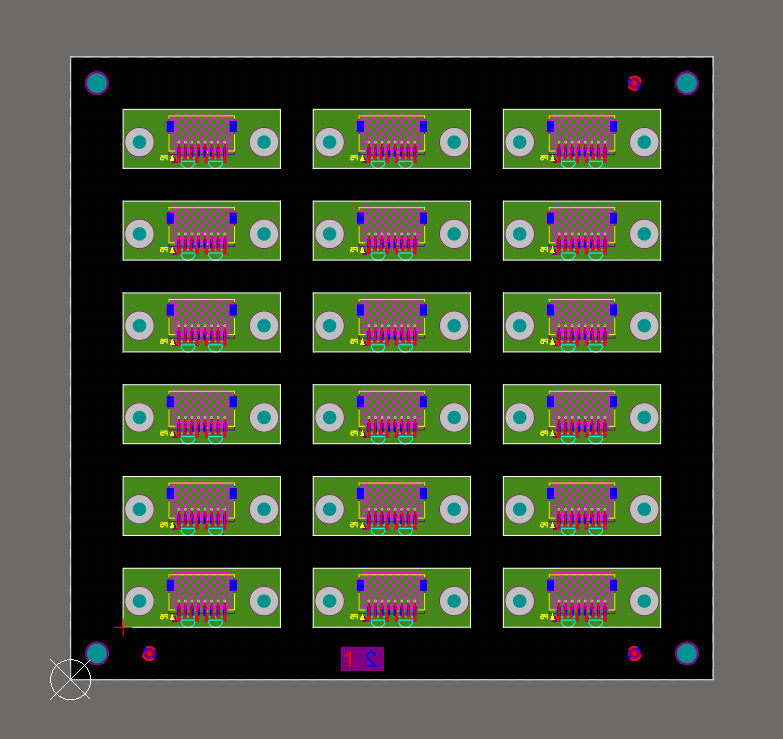

在PCB制程中,对于翘曲度较大的板,应及时采用辊压式整平机进行整平。对于成品板,传统的冷压或热压整平方法效果有限,且容易导致反弹。因此,本文推荐采用弓形模具热压整平法,这种方法利用高分子材料的力学性能,通过加热和压力使PCB板恢复平整。具体操作包括将翘曲的PCB板夹入弓形模具中,放入烘箱烘烤,或先烘烤再夹入模具中压合。这种方法投资少,操作简单,且整平效率高。

1. 在PCB制程中将翘曲的板及时整平

在PCB制程中,将翘曲度比较大的板挑出来用辊压式整平机整平,再投入下一工序。不少PCB厂认为这一做法对于减少PCB成品板翘曲比例是有效的。

2. PCB成品板翘曲整平法

对于已完工,翘曲度明显超差,用辊压式整平机无法整平的PCB板,有些PCB厂将它放入小压机中(或类似夹具中),将翘曲的PCB板压住几个小时到十几小时进行冷压整平,从实际应用中观察,这一作法效果不十分明显。一是整平的效果不大,另就是整平后的板很容易反弹(即恢复翘曲)。

也有的PCB厂将小压机加热到一定温度后,再对翘曲的PCB板进行热压整平,其效果较冷压会好一些,但压力如太大会把导线压变形:如果温度太高会产生松香水变色其至基板变色等等缺陷。而且不论是冷压整平还是热压整平都需要较长时间(几个小时到十几个小时)才能见到效果,并且经过整平的PCB板翘曲反弹的比例也较高。

3. 翘曲PCB板弓形模具热压整平法

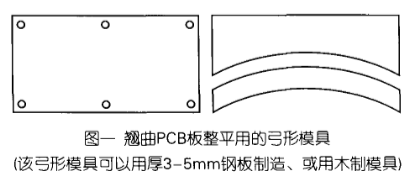

根据高分子材料力学性能及多年工作实践,本文推荐弓形模具热压整平法。根据要整平的PCB板的面积作若干付很简单的弓形模具(见图一),这里推荐二种整平操作方法:

(1)将翘曲的PCB板夹入弓形模具中放入烘箱烘烤整平法:

将翘曲PCB板翘曲面对着模具弓曲面,调节夹具螺丝,使PCB板略向其翘曲的相反方向变形,再将夹有PCB板的模具放入已加热到一定温度的烘箱中烘烤一段时间。在受热条件下,基板应力逐渐松弛,使变形的PCB板恢复到平整状态。但烘烤的温度不宜太高,以免松香水变色或基板变黄。但温度也不宜过低,在较低的温度下要使应力完全松弛需要很长时间。

通常可用基板玻璃化温度作为烘烤的参考温度,玻璃化温度为树脂的相转变点,在此温度下高分子链段可以重新排列取向,使基板应力充分松弛。因些整平效果很明显。用弓形模具整平的优点是投资很少,烘箱各PCB厂都有,整平操作很简单,如果翘曲的板数比较多,多做几付弓形模具就可以了,往烘箱里一次可以放几付模具,而且烘的时间比较短(数十分钟左右),所以整平工作效率比较高。

(2)先将PCB板烘软后再夹入弓形模具中压合整平法:

对于翘曲变形比较小的PCB板,可以先将待整平的PCB板放入已加温到一定温度的烘箱中(温度设定可参照基板玻璃化温度及基板在烘箱中烘烤一定时间后,观察其软化情况来确定。通常玻纤布基板的烘烤温度要高一些,纸基板的烘烤温度可以低一些:厚板的烘烤温度可以略高一些,薄板的烘烤温度可以略低一些;对于已喷了松香水的PCB板的烘烤温度不宜过高。)烘烤一定时间,然后取出数张到十几张,夹入到弓形模具中,调节压力螺丝,使PCB板略向其翘曲的反方向变形,待板冷却定型后,即可卸开模具,取出已整平的PCB板。

有些用户不甚了解基板的玻璃化温度。这里推荐烘烤参考温度,纸基板的烘烤温度取110℃~130℃,FR-4取130℃~150℃。整平时,对所选取的烘烤温度及烘烤时间作几次小试验,以确定整平的烘烤温度及烘烤时间。烘烤的时间较长,基板烘得透,整平效果较好,整平后PCB板翘曲回弹也较少。

经过了弓形模具整平的PCB板翘曲回弹率低:即使经过波峰焊仍能基本保持平整状态:对PCB板外观色泽影响也很小。

PCB板翘曲是PCB厂极为头痛的事,它不仅降低了成品率,而且影响了交货期。如果采用弓形模具热整平,并且整平工艺合理、合适,就能将翘曲的PCB板整平,解决交货期的困扰。

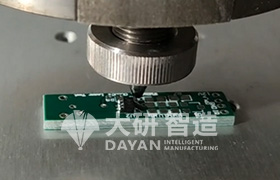

三、先进的焊接工艺-激光焊锡技术

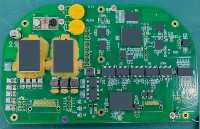

在电子制造的精密焊接领域,激光焊锡技术正逐渐成为提升焊接质量和效率的关键技术。这一技术尤其适用于高密度和高性能的集成电路组装,如BGA和FBGA封装。SMT的发展同样也对集成电路组装工艺过程中的可靠性提出了更高要求。集成电路在高温焊接过程中容易产生形变,导致热翘曲,而激光焊锡技术以其高精度和局部加热的特点,能够有效地解决这一问题。

激光焊锡技术通过聚焦激光束对焊料进行局部快速加热,实现了对焊点的精确控制,从而保证了焊接的一致性和可靠性。与传统的焊接方法相比,激光焊锡技术具有显著的优势:它不仅加热速度快,而且热影响区域小,减少了对敏感元件的热损伤风险。此外,激光焊锡技术可以实现无接触焊接,避免了传统焊接过程中可能出现的交叉污染问题。

在焊接过程中,激光焊锡通过高能量密度的激光束迅速熔化焊料,形成冶金结合。这一过程涉及到润湿、扩散和冶金三个关键阶段,确保了焊点的牢固和稳定。由于激光焊锡技术能够实现精确的能量控制,它在焊接高精度和高密度的电子组件时表现出色,尤其是在焊接过程中对温度敏感的应用场景。

此外,激光焊锡技术还具有自动化和智能化的潜力,能够与现代生产线无缝集成,提高生产效率,降低人工成本。随着电子制造业对焊接质量要求的不断提高,激光焊锡技术的应用前景广阔,有望在未来的电子制造中发挥更大的作用。

四、总结

本文深入探讨了PCB板翘曲的问题,并提出了一系列预防和整平的方法,以减少其对电子制造过程的影响。从库存管理到加工工艺的每一个环节,都对PCB板的翘曲有着直接或间接的影响。通过合理的存放方式、优化的电路设计、精确的焊接温度控制以及应力消除处理,可以有效地预防翘曲的产生。对于已经翘曲的PCB板,采用弓形模具热压整平法可以有效地恢复其平整度,提高成品率,确保按时交货。

在焊接技术方面,激光焊锡技术以其高效、精确的特点,为电子制造业带来了革命性的变革。这一技术不仅提高了焊接质量,还为实现自动化和智能化生产提供了可能。随着电子设备的不断小型化和集成化,激光焊锡技术将在未来扮演越来越重要的角色,推动电子制造业向更高效、更环保的方向发展。

本文由大研智造撰写,专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。大研智造是集研发生产销售服务为一体的激光焊锡机技术厂家,拥有20年+的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请通过大研智造官网与我们联系。欢迎来我司参观、试机、免费打样。

审核编辑 黄宇

-

PCB板

+关注

关注

27文章

1455浏览量

52335 -

电子制造

+关注

关注

1文章

228浏览量

22730

发布评论请先 登录

相关推荐

深度解析:双面PCB板与单面PCB板的制造差异

PCB翘曲分析功能

PCB线路板制造中常见的错误有哪些,如何避免?

回流焊中PCBA电路板板弯板翘的防范策略

SiP 封装的焊点形态对残余应力与翘曲的影响

电子制造中的翘曲难题:PCB板整平方法综述

电子制造中的翘曲难题:PCB板整平方法综述

评论