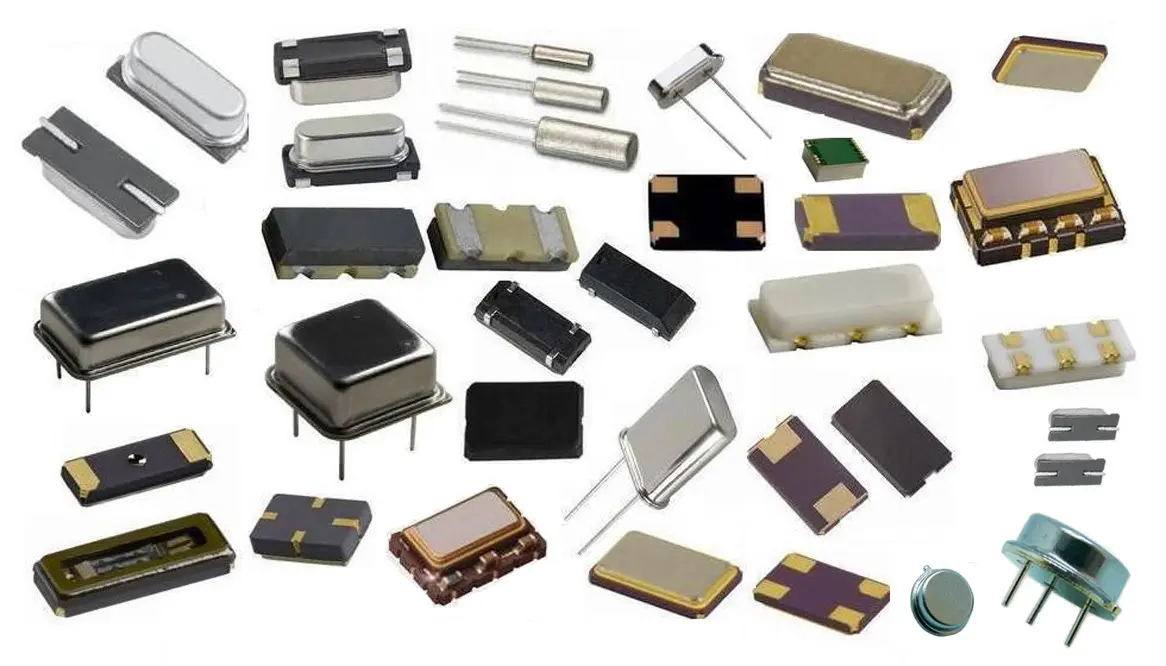

晶振,一般指石英晶体振荡器,是一种使用逆压电效应的电子振荡器电路,有一些电子设备需要频率高度稳定的交流信号,而LC振荡器稳定性较差,频率容易漂移(即产生的交流信号频率容易变化),所以在振荡器中采用石英晶体,当电场施加在某些材料上时,它会产生机械变形,从而利用压电材料的振动晶体的机械共振来产生具有非常精准频率的电信号。晶振的应用领域极其广泛,消费电子、智能家居、网络通信、汽车电子、医疗系统、工业系统、航天航空等领域都有其身影。

图1.晶振示意图

图1.晶振示意图晶振相当于电路的“心脏”,在电路中一般用“X”、“G”、“Z”表示,单位为Hz。通过封装方式的不同可分为插件晶振和贴片晶振,插件晶振采用手工焊接,操作比较单一,先用镊子将晶振放在线路板上,再将焊锡加热直至熔化就可以了。但是随着电子元器件行业技术的不断进步,插件晶振已逐渐无法满足大部分产品的需求,贴片晶振由于体积小、性能稳定、使用方便等特点从而逐渐取代了插件晶振。贴片晶振无突出引脚,因其形状而得名,焊接分为手工焊接和焊炉焊接。

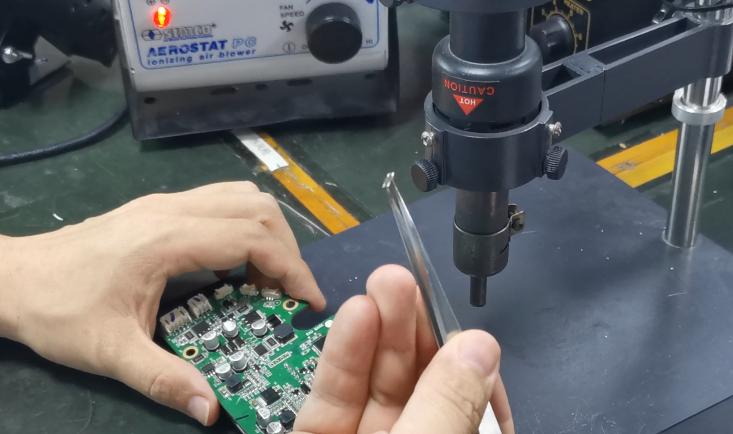

两脚贴片晶振的手工焊接方法:

1.用烙铁先焊牢元器件斜对角1~2个引脚;在凿子形(扁铲形)或刀口烙铁头处加适量的焊锡;用从第一条引脚开始顺序逐个焊盘焊接,细毛笔蘸助焊剂或用助焊笔在两端焊盘上涂少量助焊剂,并在焊盘上镀上焊锡,每个焊盘的加热大约2秒左右,撤离烙铁,就可将贴片晶振引脚全部焊牢。;一只手用镊子夹持贴片晶振,然后用同样的方法加热另一端焊盘大约2秒左右。注意焊接过程中保持贴片晶振始终紧贴焊盘放正,避免晶振一端翘起或焊歪。如果焊盘上的焊锡不足,可以一手拿烙铁一手拿焊锡丝进行补焊,时间1秒左右。

2.用烙铁先焊牢元器件斜对角1~2个引脚,先给烙铁头上足量的锡或在引脚上堆上足量的焊锡;热风枪使用小嘴喷头,温度调到200℃~300℃,风速调至1~2挡,当温度和风速稳定后,一只手用镊子夹住元器件放置到焊接的位置上,注意要放正。另一只手拿稳热风枪,使喷头离待拆元器件保持垂直,距离1cm~3cm,均匀加热,待贴片晶振周围焊锡熔化后缓慢匀速移走热风枪,使每个引脚能够分配到足够的焊锡来和焊盘黏合。焊锡冷却后移走镊子。完成一条边上引脚的焊接之后,采用同样的方法焊接其他边上的引脚。

多引脚贴片晶振的手工焊接方法:用烙铁先焊牢元器件四个角的引脚。热风枪使用大嘴喷头,风速调至2~3挡,温度调到300℃~400℃,枪嘴与待拆元器件要保持垂直,距离1cm~3cm。当温度和风速稳定后,用热风枪均匀来回地吹焊边上的引脚,待引脚上焊锡熔化后移走热风枪。注意在焊锡没有冷却前,不可触动贴片晶振。因为贴片晶振的引脚这时有部分已和焊盘相吻合。

图2.手工焊接示意图

图2.手工焊接示意图除了手工焊接外,采用焊炉对晶振进行焊接也是现在的主流方式。在焊盘上涂上焊锡膏后,把电子元件贴装在焊盘上,将氮气加热到合适的温度后,贴装好的线路板上的焊料开始熔化,并与主板粘接,待冷却后元件即焊接在了电路板上。相较于手工焊接,采用焊炉焊接晶振更加简单方便,且对于温度、焊接质量等把控更加到位,但是对于焊炉的性能要求也更严格。

晶振焊接过程中需要注意:

1.焊接温度过高、焊接时间过长会导致晶体内部结构被破坏,焊点脱落,从而产生大批量的不良,温度控制在245-255℃之间比较合适。

2.晶振外壳需要接地时,应确保外壳和引脚不能连通,否则将导致断路,晶体不起振。

3.两条引脚的焊锡点不可相连,否则将导致晶振停振。

4.对于需要剪脚的晶振,应注意机械应力的影响。

5.焊接时不能直接加热贴片晶振的引脚及其以上的部位,否则将损坏晶振内部的电容。

6.焊接完成之后,需要对元器件进行清洗,以免绝缘电阻不符合要求。

7.焊炉焊接时,如果封装材料加热到150℃以上时,会破坏产品特性,甚至损坏产品;如果需要在150℃以上焊接晶体产品,建议使用表面贴装器件,可以直接贴装在PCB表面。

8.手工焊接时,对于温度的要求又不一样,即使是300℃,也是瞬时的温度,焊接速度快,不会对于晶振内部产生影响。

综上所述,对于晶振的焊接,特别是采用焊炉进行的自动焊接,对于温度的控制是关键因素。我司真空回流焊炉/真空焊接炉优化的加热平台,采用阵列、接触式的加热方式,加热面温差小,不会造成局部的温度突变,温控精度≤±1℃,温控重复精度<±0.5℃,同时变形量小,结合我司持有的正负压焊接工艺专利,空洞率≤1%,还能有效抵消平台及工装形变的影响,保证焊接质量。

图3.优化的加热平台

图3.优化的加热平台关于晶振焊接的讨论就到这里,相信大家对于什么是晶振,晶振如何焊接有了更好的认识。文章若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理。我司的真空回流焊炉/真空焊接炉可满足您对于晶振的焊接需求,若您感兴趣,可与我们联系共同讨论晶振焊接的工艺技术,还可前往我司官网了解。

成都共益缘真空设备有限公司

-

晶振

+关注

关注

34文章

2860浏览量

68010 -

焊接

+关注

关注

38文章

3120浏览量

59711 -

回流焊

+关注

关注

14文章

468浏览量

16747

发布评论请先 登录

相关推荐

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?

利用真空汽相回流焊接解决产品焊接品质问题

你所不知道的真空回流焊十大优点,最后一个太意外!

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置

真空回流焊炉/真空焊接炉——晶振焊接

真空回流焊炉/真空焊接炉——晶振焊接

评论