热电偶在温度测量方面是使用最久、最广泛的元件之一。在恶劣环境下测量温度的应用通常都会用到热电偶,比如锅炉、烤箱以及汽车和石化应用等。热电偶能够在-200°C至+2500°C的范围内测量温度,与其他传感器相比,热电偶可以更快地对温度变化作出反应。同时,优异的抗冲击和抗振动性也是热电偶被广泛采用的一个原因。

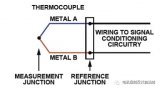

那么,什么是热电偶呢?热电偶由两根不同材料的金属导线组成,它们的一端连接在一起。接合在一起的这端通常叫做“热”端,而开口的那一端叫做“冷”端。如图1所示,两根导线之间的差分电压可用于计算出热端的温度。

图1:热电偶简化图

所有的热电偶都必须测量毫伏级的信号变化。最常见的热电偶类型有J、K和T,它们的室温电压分别为52 μV/°C、41 μV/°C和41 μV/°C。由于它们的电压信号很小,因而从系统噪声中提取信号是比较困难的。同时,热电偶输出与温度并非线性关系,因此需要使用高阶方程来精确计算温度。此外,热电偶测量的准确性和冷端温度测量的准确性息息相关,这使得已经相当复杂的系统变得更为复杂。通常来说,热电偶信号调理是热电偶解决方案中所需投资最大的部分。

测量选项

冷端产生的差分电压取决于热端和冷端之间的温差。因此,必须知道冷端的温度才能获得准确的整体温度读数。这就是所谓的“冷端补偿(CJC)”。热电偶解决方案的整体温度准确性受限于其CJC的温度准确性。

如今,有很多解决方案可以进行冷端温度测量,如RTD、热敏电阻和硅基IC温度传感器。热敏电阻具有响应快速和封装小巧的特点,但是它们需要线性化,温度范围较宽时准确性也受到影响。同时,它们还需要励磁电流,会产生自发热并加大功耗,进而限制了它们在许多便携式或电池供电应用中的使用。电阻温度检测器(RTD)则具备准确性、稳定性与合理的线性度。然而,封装尺寸和成本问题让它们在许多应用中受限。而硅基IC温度传感器现在的温度精度超过了0.5°C。硅基IC是一种简单的器件,只需极少的外部电路或热设计知识即可实现。近年来,凭借这种简易性以及提升的温度准确性,此类器件的应用日益普及。

一般来说,分立式热电偶解决方案使用仪表放大器(INA)来提取热电偶电压,而INA会排除掉该器件各输入端的公共电压。因为大部分的噪声都存在于各热电偶引线上,因此INA可以有效地过滤噪声。

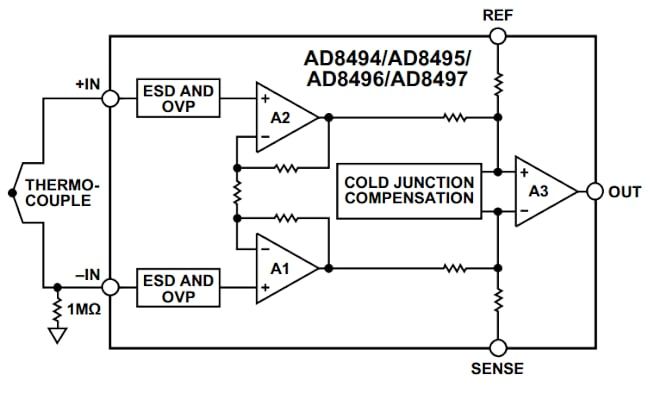

现在市场上有很多种仪表放大器。传统的INA拓扑结构将两个运算放大器作为增益级,然后将增益信号输送给第三个配置为差分放大器的运算放大器,如图2所示。

图2: 三运放构成的仪表放大器

该电路的增益用单个电阻Rgain来设置。尽管这种拓扑结构可以实现DC条件下高于80 dB的共模抑制比(CMRR),但CMRR随频率的增加会大幅降低。如果这个器件的用途之一是抑制高频噪声的话,就有问题了。使用单个电阻方法,需仔细斟酌。将内部电阻调节为一个比率而不是一个绝对值。可是,不知道内部电阻的绝对值将使得电路增益难以确定。单个电阻相对于外部增益电阻的温度系数将是不同的,这会造成一定温度范围内额外的增益误差。

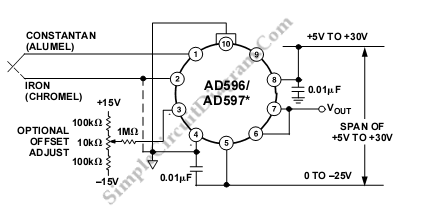

新架构对电流进行叠加而非电压叠加,改善了更高频率条件下的共模抑制。如图3所示,Microchip旗下的MCP6N16器件就是这样的一个实例。该架构生成的电流使跨RG两端的电压等于从VIP到VIM之间的差分电压。

图3:MCP6N16仪表放大器功能框图

Vout = (VIP - VIM)*(1 + RF/RG)

请注意:这里使用了两个外部电阻来设置增益,消除了之前提到的采用单个电阻方法相关的顾虑。

总之,与其他温度测量系统相比,热电偶信号调理更为复杂。现代INA架构及硅基IC温度传感器的进步解决了许多与热电偶相关的历史性设计挑战。此外,几大芯片制造商也集成了许多用于CJC的模拟、混合信号与温度传感器件,在提升系统整体性能的同时进一步大大减少了设计工作。

-

热电偶

+关注

关注

5文章

954浏览量

75593 -

信号

+关注

关注

11文章

2791浏览量

76822

发布评论请先 登录

相关推荐

利用热电偶进行设计的常见挑战及两种信号调理解决方案

怎样去设计一个热电偶信号调理电路

求助,关于热电偶的信号调理电路的问题

如何进行热电偶测量

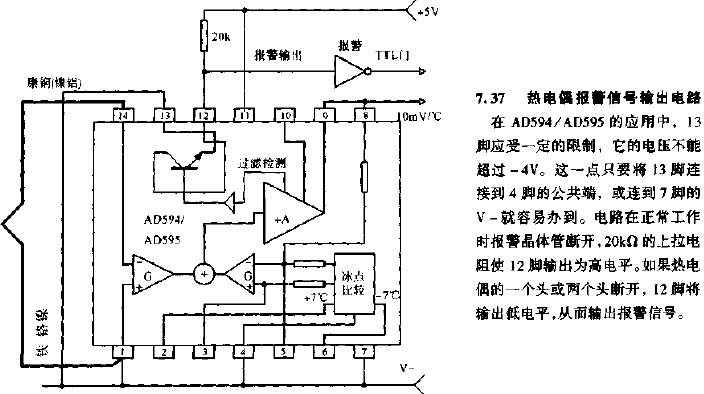

利用AD594、AD595调理热电偶信号

Microchip专家技术文章:热电偶信号调理

Microchip专家技术文章:热电偶信号调理

评论