研究背景

全固态锂金属电池(ASSLB)由于其高能量密度和高安全性而引起了人们的强烈兴趣,锂金属被认为是一种非常有前途的负极材料。然而,由于锂金属的高反应活性,锂金属很容易与液体电解质发生不可逆的副反应,导致金属锂和电解质的消耗。锂离子的不均匀沉积/剥离导致锂枝晶的生长和电池安全风险,阻碍了锂金属电池(LMB)的进一步开发和商业应用。由于对机理的了解不够,锂枝晶生长和高界面电阻仍然具有挑战性。

成果简介

本研究开发了两种类型的多孔疏锂中间层(Li 7N 2 I-碳纳米管和Li 7 N 2 I-Mg),使Li能够沉积在Li/中间层界面上并可逆地渗透到多孔中间层中。实验和模拟结果表明,疏锂性、电子和离子电导率以及层间孔隙率的平衡是高容量稳定沉积/剥离锂的关键因素。微调的Li 7 N 2 I-碳纳米管夹层使Li/LNI/Li对称电池能够在25°C、 4.0 mAh cm -2下实现4.0 mA cm -2的高临界电流密度;Li 7 N 2 I-Mg中间层使Li 4 SiO 4 @LiNi 0.8 Mn 0.1Co 0.1 O 2 /Li 6 PS 5 Cl/20 µm-Li全电池实现2.2 mAh cm -2的面积容量,保持在 60 °C、0.5 C 的速率下循环 350 次后,容量保持率为 82.4%。夹层设计原理为开发安全、高能 ASSLB 提供了机会。该工作以“Protecting Lithium MetalAnodes in Solid-State Batteries”为题发表在Nature Energy上。

研究亮点

1.通过调整Li 7 N 2 I-碳纳米管(LNI-CNT)中间层和LNI-Mg中间层的性能,将Li电镀稳定性与中间层的离子和电子电导率以及疏石性相关联。

2.通过良好控制的Li成核和生长实现三维Li/LNI-5% CNT层间接触,使Li/LNI/Li电池能够以4.0 mA cm -2的高电流密度和高容量进行充电/放电。

3. 中间层中的锂成核区域小于或等于中间层中的锂生长区域(来自锂阳极),则可以实现稳定的锂沉积/剥离循环,这通过调整LNI和LNI的比率得到验证。

4.对于LNI-Mg中间层,18.5 µm LNI-Mg中间层中的梯度电子电导率使得Li 4 SiO 4 @LiNi0.8 Mn 0.1 Co 0.1 O 2 /Li 6 PS 5 Cl/Li (LSO@NMC811/LPSC/Li)面积容量为2.2 mAh cm -2的全电池60℃充放电350次循环,容量保持率为82.4%。

图文导读

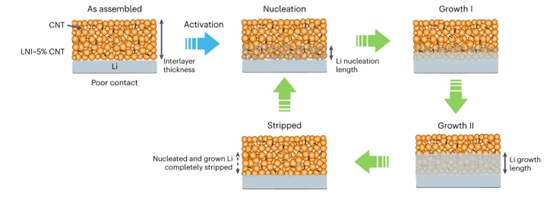

灰色矩形是锂阳极。黄色球体是 LNI 电解质颗粒。灰色的小球是有核的锂。黑棒是碳纳米管。在组装的 Li/LNI/Li 电池中,Li/LNI–5% CNT 界面接触不良。活化后,Li可以在Li/LNI-CNT界面(而不是SSE/LNI-CNT界面)上成核,然后在Li电镀/剥离过程中可逆地渗透到多孔LNI-CNT中间层中/从多孔LNI-CNT中间层中脱出。如果Li生长长度大于Li成核长度,则在Li电镀过程中晶核合并,并在Li剥离过程中完全脱出。

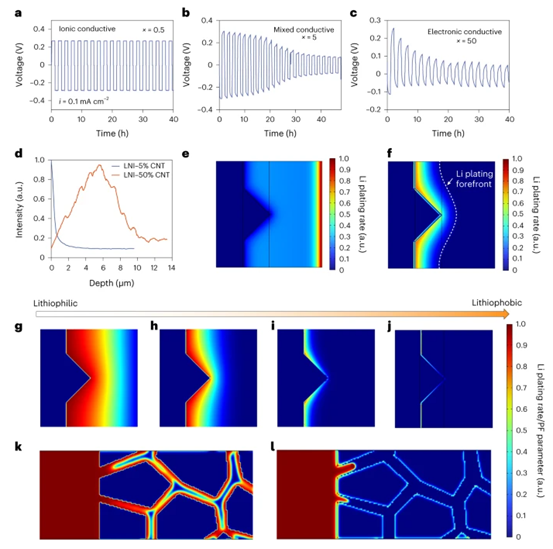

在 Li/LNI/L i 对称电池中研究了LNI– x % CNT 中间层(~90µm)对锂沉积/剥离稳定性的影响,其中 LNI 电解质被两个 LNI– x % CNT 夹在中间(x = 0.5, 5, 50)夹层(补充图10 )。Li/LNI-CNT/LNI/LNI-CNT/Li电池在0.1 mA cm -2的小电流密度下充电/放电,容量为0.1 mAh cm -2。从图2a中可以看出,具有 LNI–0.5% CNT 中间层的电池表现出稳定且平坦的电压分布,整个周期的过电势约为 0.27 V。LNI–5% CNT 夹心细胞(图2b)最初具有0.3 V的大过电势,其过电势逐渐减小,并在20个循环后最终稳定在~0.07 V。对于 LNI–50% CNT,电压在 10 个周期内从 ~0.25 V 降至 ~0.05 V(图2c)。LNI-5% CNT夹层的过电势降低归因于Li生长到夹层中,这通过深度<2μm时锂信号强度的急剧下降以及在2μm至10μm之间的深度处变平来证实(图1)。深度<2 μm 处的过量 Li 信号归因于 Li 镀入多孔 LNI-5% CNT 夹层。对于具有电子导电LNI-50% CNT中间层的Li/LNI/Li,锂板位于整个电子导电LNI-50% CNT中间层中,如锂分布曲线和SEM观察所示(图2d),其中增强中间层的电子传导性并降低恒电流循环期间的过电势(图2c)。

Li可以同时从Li阳极生长到多孔LNI-CNT中间层中,并且还可以根据LNI-CNT中间层27、28的离子和电子电导率以及疏锂性直接在中间层中成核。为了进一步了解混合离子/电子导电夹层中的锂沉积行为,建立了数学模型来模拟锂从锂阳极到夹层的生长以及夹层内的锂成核与电子和 Li +离子的传输方程相结合,描述 Li 从 Li 阳极生长到夹层以及夹层中的成核。为了考虑多孔夹层中锂的边界,模型的配置被设置为具有与夹层接触的三角形突起的锂生长。模拟表明,混合导电 LNI-5% CNT 夹层中的 Li 成核产生了 Li 镀层的平坦镀层前沿(图2f)与整个电子导电LNI-50%CNT夹层中不受控制的锂成核(图2e)以及离子导电LNI-0.5%CNT夹层中枝晶尖端上锂的生长。

夹层中的Li成核和Li生长到夹层中也很好地解释了具有LNI -CNT夹层的Li/LNI/Li电池的恒电流激活过程(图2a -c)。具有 LNI-0.5% CNT 夹层的 Li//Li 对称电池的过电势在激活过程中保持较高且不变(图2a),因为 Li 不会在LNI-0.5% CNT 夹层中成核。对于使用 LNI–5%CNT 夹层的 Li/LNI/Li 电池,过电势从 0-40 小时逐渐降低,然后在恒电流循环 30 小时后保持几乎恒定(图2b)由于锂可逆且稳定地渗透到 LNI-5% CNT 夹层中/从LNI-5% CNT 夹层中脱出。然而,对于具有LNI-50% CNT中间层的Li/LNI/Li对称电池(图2c),由于包括电解质表面在内的整个中间层内锂成核,电压在十个Li剥离/电镀循环内迅速下降(图2e),这可能导致锂枝晶在层间/SSE边界处生长。

除了电子/离子电导率之外,中间层的疏锂性也显着改变了锂阳极的锂生长和LNI-CNT中间层内的成核。对于亲锂中间层,锂成核位点分散在中间层内部,如图2g,h所示。此外,根据相场模型(图2k),由于毛细管力,Li倾向于沿着裂缝/孔生长到亲锂夹层中。相反,除非在高电镀能力下施加高压,否则Li无法突出到疏锂夹层中,因为当Li渗透到小孔/裂纹中时,毛细管力会产生高压(图2l)。随着中间层疏锂性的增强,Li临界成核过电势ηc也增加,并且生长往往局限于靠近Li阳极/中间层界面的区域(图2i)。当中间层的疏锂性足够强时,即中间层所施加的过电势η小于中间层的临界成核过电势ηc时,Li成核将被完全抑制(图2j)。在该研究中,通过在低堆压(约1 MPa)下在Li/SSE界面插入具有高离子电导率但电子电导率低的LNI-CNT中间层,实现了与Li沉积/剥离调节相同的效果。高度疏锂和多孔的LNI-CNT夹层调节Li的成核和生长,以实现Li可逆地突出到夹层中/从夹层中脱出。考虑了孔径和孔隙率对电流分布和层间锂沉积的影响。模拟表明,对于小孔径的多孔夹层,在高电流密度下可以在 Li/夹层边界实现均匀的电流分布。

简而言之,混合导电、疏锂和多孔 LNI–5% CNT 中间层使 Li/LNI–5%CNT 中间层边界处的锂板即使在低堆压下也能同时避免空洞形成和电解质减少,从而充分释放锂枝晶抑制作用接口的能力。

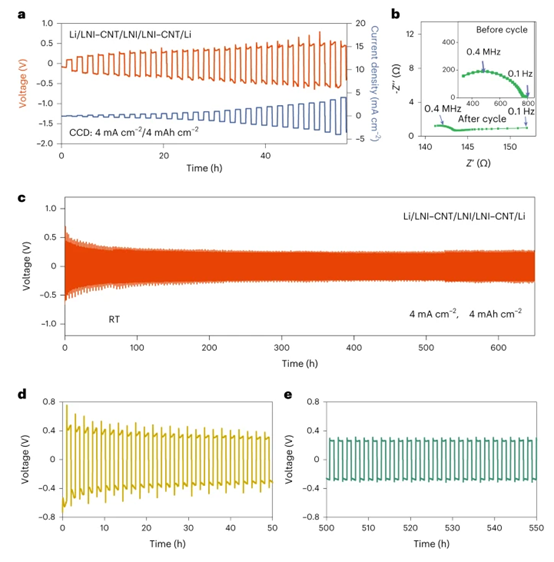

在激活循环后,在 25 °C 下逐步增加电流密度,评估 Li/LNI-CNT/LNI/LNI-CNT/Li 电池的锂枝晶抑制能力。最初,具有LNI–0.5% CNT和LNI–50% CNT夹层的Li/LNI/Li电池的电压随着电流的增加而增加。当电流分别增加到0.16 mA cm -2和0.62 mA cm -2时,Li/LNI/Li电池都经历了急剧的电压下降,表明由于Li枝晶通过中间层和LNI电解质生长而导致短路。具有 LNI–0.5% CNT 和 LNI–50% CNT中间层的 Li/LNI/Li 电池在电压下降前后的 EIS 曲线也证实了短路,电阻从 2,600 大幅降低至 <40 Ω cmLNI–0.5% CNT 为2,LNI–50% CNT 为 500 至 16 Ω cm 2。对于使用 LNI–5% CNT 中间层的电池,充电/放电曲线(图3a)可以分为两个不同的状态。(1) 由于中间层中的锂成核,每个循环中锂电镀开始时出现尖锐的电压尖峰(图3a、d、e)。(2)在剥离过程结束时电压逐渐升高,这是由于Li/中间层的接触面积减少,因为Li从多孔中间层中提取出来。容量为 4.0 mAh cm -2时临界电流密度 (CCD) >4.0 mA cm -2具有 LNI-5% CNT 夹层的 Li/LNI/Li 电池实现了这一目标。具有LNI-5% CNT中间层的对称Li/LNI/Li电池在4.0 mA cm -2电流和4.0 mAh cm -2容量下循环前后的阻抗如图3b所示。当电流密度逐步增加时(图3a),由于Li渗透到夹层的孔隙中,电池的过电势不遵循欧姆定律。在电流循环期间以固定时间逐步增加电流(图3a),锂沉积能力逐渐增加,更多的锂从锂阳极渗入多孔LNI-5% CNT中间层,这增加了锂与中间层之间的接触面积。结果,Li对称电池的总电阻从最初的~800 Ω(在镀锂之前没有Li生长到层间)降低到~150 Ω(4mAh cm -2Li生长到夹层孔隙中的情况)。Li/LNI/Li电池中LNI-5% CNT中间层的低界面电阻归因于混合离子电子导电,并且Li渗透到多孔中间层中。循环后电池的总电阻仍然高于无夹层的 LNI 电解质的欧姆电阻(~100 Ω,400 µm LNI 电解质)。由于中间层的高疏锂性,可控且可逆的锂生长到LNI-5%CNT中间层不会导致锂枝晶生长和短路,EIS中相同的形状和相同的特征频率进一步证明了锂的沉积/剥离没有变化。行为(图3b)。此外,循环电池的EIS曲线在0.1 Hz的低频处显示出明显的扩散区域,这也表明Li生长到多孔LNI-5% CNT夹层中并且电池并没有因Li生长到夹层中而短路。图3c展示了Li/LNI–5% CNT/LNI/LNI–5% CNT/Li电池在4.0 mA cm -2的电流密度和4.0 mAh cm -2的容量下的循环性能。图3d、e显示了 Li/LNI–5% CNT/LNI/LNI–5% CNT/Li 电池在 0–50 小时和 500–550 小时循环期间的放大时间-电压曲线。在循环期间没有观察到电压突然下降。还观察到,由于锂镀入中间层,过电势在前 25 个激活循环中略有下降,然后才达到稳定。300 次循环后的 X 射线粉末衍射 (XRD) 表征和拉曼光谱表明,LNI 的化学和相结构在长期循环过程中保持稳定,因为 Li 板仅在 Li/LNI-CNT 界面上,而不是在 Li/LNI-CNT 界面上。比在 LNI 表面上。而且,D峰和G峰的位置和相对强度没有变化。以 1,440 cm -1为中心的额外峰从拉曼光谱中检测到,这可归因于CNT与Li 34的表面还原(而不是本体反应) 。在循环 300 个循环的 LNI-5% CNT 中间层的 XRD 图案中,由于中间层中镀有锂,因此在样品中观察到了与锂金属相对应的额外峰。因此,电阻的降低不是由于Li和夹层之间的化学/电化学反应,而是归因于Li可逆地渗透到多孔夹层中/从多孔夹层中脱出,如之前所证明的(图2d,f)。利用混合导电夹层中的可逆锂沉积/剥离,Li/LNI–5% CNT在4.0 mA cm -2的高临界电流密度和4.0 mAh cm -2的容量下实现了超过600小时的优异性能/LNI/LNI–5%CNT/Li 电池(图3c)。

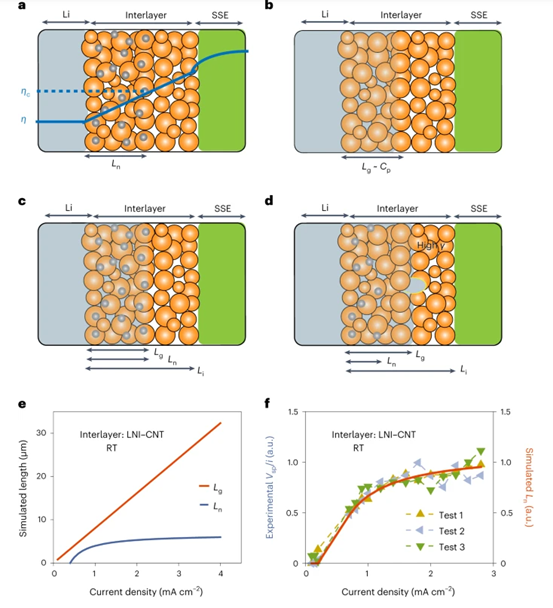

对于混合导电多孔夹层,在恒电流镀锂过程中,从外到内的锂生长到夹层中和从内到外的锂在夹层中成核同时发生。这两个过程的反应动力学均由中间层的电子/离子电导率、疏锂性和孔隙率控制。图4a、b示意性地示出了Li电镀期间Li//Li对称的混合导电夹层中的由内向外的Li成核区域(图4a)和由外向内的Li生长区域(图4b )。当电镀过程中对集流体施加过电势η时,Li 在电化学过电势低于临界成核η的夹层区域成核c 35(图4a),而Li从Li阳极生长到中间层取决于电镀能力和中间层的孔隙率,如图4b所示。中间层中的Li成核区域和Li生长区域可以通过施加的电流密度、电镀时间和中间层的性能(包括电子电导率、离子电导率、疏锂性、厚度和孔隙率等)使用推导方程定量确定。

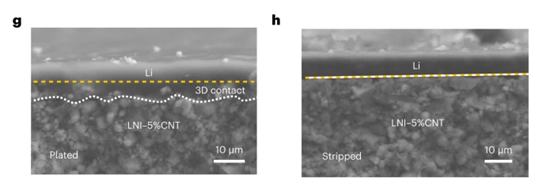

根据Li成核模拟(图4e ),在低电流密度(<0.4 mA cm -2 )下,Li不会在LNI-5% CNT夹层中成核,而只会生长,这与不存在Li的情况相吻合。在小电流密度下,具有 LNI-5% CNT 夹层的 Li/LNI/Li 电池的恒电流循环中出现尖峰电压(图3a)。随着施加的电流密度和过电势的增加,锂的生长长度和锂的成核长度都增加。在0.1-4.0 mA cm -2的电流密度范围内进行恒电流循环期间,LNI-5% CNT夹层中的Li成核长度仍然小于生长长度(图4e),这也通过SEM观察得到了验证(图4e)。4克)。如图4g和补充图32所示,当Li/LNI-CNT/LNI/LNI-CNT/Cu电池中的Li/LNI-5% CNT界面处镀有Li,并渗透到多孔LNI-5% CNT夹层中时。电镀容量为1.0 mAh cm -2(补充图32a)、2.0 mAh cm -2(图4g)和4.0 mAh cm -2(补充图32b),形成三维Li/层间接触(图4g)。4g ),这与图4c、d中提出的机制一致。从沉积了4.0 mAh cm -2的Li/LNI-5% CNT 界面剥离 2.0 mAh cm -2的 Li(图4h)后-2(补充图32b),夹层孔隙内的Li被提取(图4h),但Li阳极与夹层保持紧密接触,没有形成空隙(图4h)。因此,具有LNI-5% CNT夹层的Li/LNI/Li电池实现了>600小时的稳定长期循环性能,且没有短路(图3c-e)。相比之下,LNI–0.5%CNT 中间层在剥离过程中会出现接触损失(补充图33b),这就是其即使在 60 °C 时 CCD 也较低的原因(补充图33a)。

Li成核区域应小于Li生长区域(图4c,d ),这对于层间设计是通用的。这种通用夹层设计原理在室温下的LNI–5%碳纳米纤维(LNI-CNF)夹层和60°C下的LNI–5%CNT夹层中得到了进一步验证。所提出的标准可用于设计具有高锂枝晶抑制能力的混合电子-离子导电夹层。

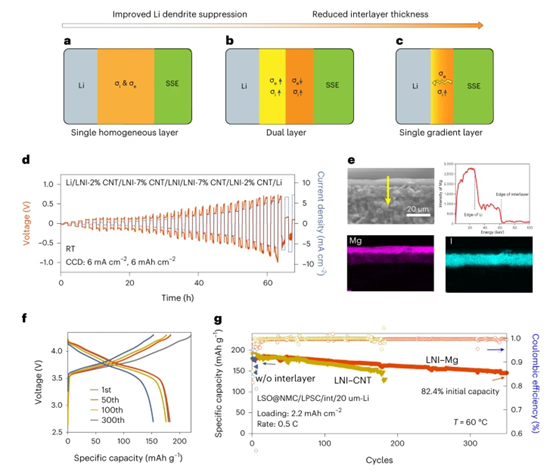

该研究分析了 90 µm 厚的 LNI-CNT 夹层中的 Li 成核和生长,并验证了夹层设计原理。为了提高ASSLBs的能量密度,应减小层间厚度。使用14.8 µm LNI–5% CNT中间层的Li/LNI/Li对称电池比使用薄层的Li/LNI/Li对称电池实现了更高的CCD(1.4 mA cm -2 /1.4 mAh cm -2 )。LNI–0.5% CNT 中间层(0.2 mA cm -2 /0.2 mAh cm -2)或薄 LNI–50% CNT 中间层(0.3mA cm -2 /0.3 mAh cm -2)由于 LNI-5% CNT 夹层的混合离子/电子电导率。为了进一步减小中间层的厚度并提高中间层的锂枝晶抑制能力(图5a ),该研究根据中间层设计原理提出了两种进一步限制负极侧锂的成核和生长的策略(图5b,c )。一种策略是制造双层混合导电夹层,在Li阳极侧具有更多电子导电层,在SSE侧具有更多离子导电层(图5b)。作为概念证明,该研究制造了厚度为 54.5 µm 的 LNI–7% CNT/LNI–2%CNT 双层中间层。评估了使用LNI–7% CNT/LNI–2% CNT双层中间层的Li/LNI/Li电池的锂枝晶抑制能力。如图5d所示,在室温下实现了6.0 mA cm -2的高CCD ,容量为6.0 mAh cm -2,双层中间层的总厚度为54.5 µm,其性能比厚度为 90 µm 的 LNI–5% CNT 均质中间层好得多(图3a)。双层夹层的缺点是电池组装过程复杂。而且双层中间层的厚度很难进一步减小。为了进一步减少中间层的厚度,该研究还制备了具有梯度电子电导率的混合离子电子导电中间层。Li/LPSC/Li 对称电池中应用了厚度仅为 18.5 µm 的 LNI–25% Mg 中间层。在60°C激活LNI-25% Mg夹层后,LNI-25%Mg夹层中的Mg逐渐扩散到Li阳极侧,形成梯度电子电导率(图5e)。18.5 µm LNI–25%Mg中间层使Li/LPSC/Li对称电池能够在4.0 mAcm 2下稳定充电/放电,容量为4.0 mAh cm2超过100小时。

最后,该研究评估了具有 LNI–5% CNT 和 LNI–25% Mg 中间层的 20 µm-Li/LPSC/LSO@NMC811 全电池在 60 °C 下的性能(图5f、g),还制造了 20 µm-Li/LPSC/LSO@NMC811 无锂金属夹层的全电池用于比较。含有LNI-Mg的Li/LPSC/LSO@NMC811全电池比不含Mg的Li/LPSC/LSO@NMC811全电池具有更好的性能,这是由于更好地控制锂镀位(图5c)、Li-Mg合金37中更高的Li扩散率以及层间副反应减少和LPSC电解质。使用LNI-CNT中间层和LNI-Mg中间层的Li//NMC811电池的成功演示表明,该研究设计原理可用于设计具有高锂枝晶抑制能力的混合离子电子导电中间层。

总结与展望

该研究通过考虑中间层内的锂成核和从锂阳极到中间层的锂生长,制定了抑制ASSLB中锂枝晶的中间层设计原理。在中间层设计原理的理论模拟和实验验证的指导下,设计了固体电解质和锂金属之间的多孔疏锂混合离子/电子导电LNI-CNT中间层和电子传导梯度LNI-Mg中间层。具有高离子电导率、低电子电导率和高疏锂性的LNI-CNT中间层使得采用LNI电解质的Li//Li对称电池能够在4.0mAh cm -2的容量下实现4.0 mA cm -2的高临界电流密度。具有梯度电子传导的LNI-Mg中间层使面积容量为2.2 mAh cm -2的LSO@NMC811/LPSC/Li全电池在60℃下循环350次后仍能保持82.4%的容量。所提出的夹层设计原则为开发更安全、更高能量的 ASSLB 提供了一条途径。

-

电解质

+关注

关注

6文章

821浏览量

20208 -

负极材料

+关注

关注

12文章

177浏览量

14328 -

锂金属电池

+关注

关注

0文章

140浏览量

4396

原文标题:全固态锂金属电池的锂阳极夹层设计

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

全固态锂金属电池的锂阳极夹层设计

全固态锂金属电池的锂阳极夹层设计

评论