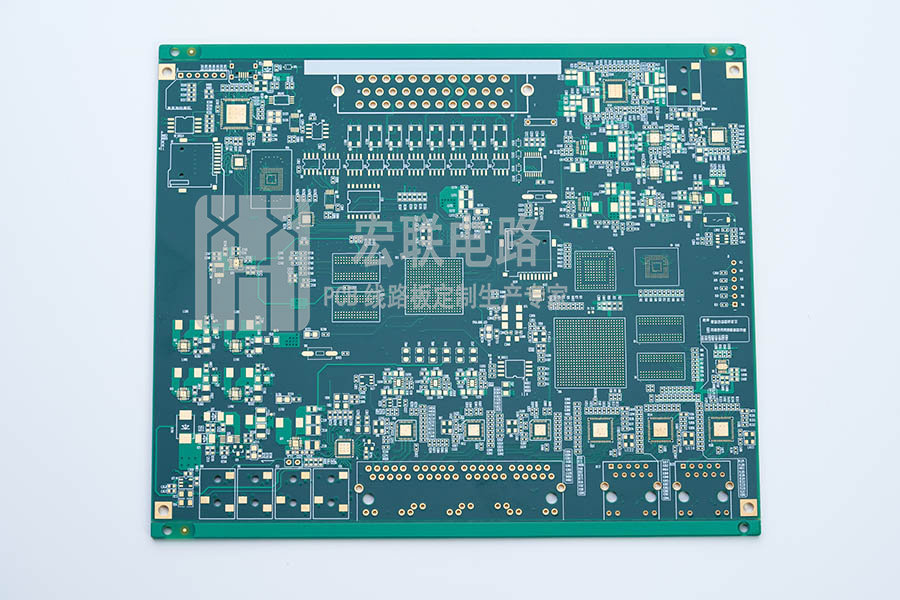

HDI板是一种高密度互连印刷电路板,其特点是线路密度高、孔径小、层间连接复杂。在HDI板的制作过程中,盲孔的制作是一个关键步骤,同时也是常见的缺陷发生环节。以下是根据搜索结果总结的HDI板盲孔制作的常见缺陷及其解决方法。

常见缺陷及解决方法

1、材料加工问题

缺陷描述:HDI板的材料制作难度较大,需要使用一些难于加工的材料,如PTFE、PPO、PI等。这些材料虽然具有耐化学腐蚀、高强度、高温耐受等特性,但加工难度也相应增加。加工过程中容易产生热应力、表面包覆层破裂等问题,对板的质量产生很大影响。

解决方法:在材料选择上,需要选用更适合加工的材料,并优化加工工艺,减少热应力的影响。同时,在加工过程中采取适当的冷却措施,防止表面包覆层破裂。

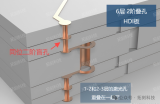

2、层间连接问题

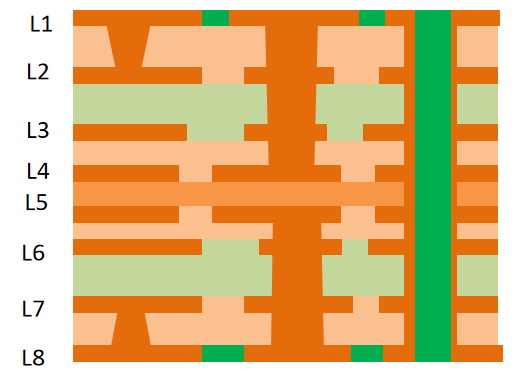

缺陷描述:HDI设计中,线路层数多,连接点集中。如果将所有连接均进行穿孔连接,必然导致穿孔频率过高,影响线路稳定性和板的性能。此时需要采用盲孔和埋孔技术。但埋孔难度大、成本昂贵;盲孔则需要依靠激光钻孔等高精度设备进行加工,容易产生穿孔质量不良的问题。

解决方法:在设计阶段,合理规划线路布局,减少不必要的穿孔。对于盲孔和埋孔的制作,采用更先进的激光钻孔技术和高精度设备,确保穿孔质量和稳定性。

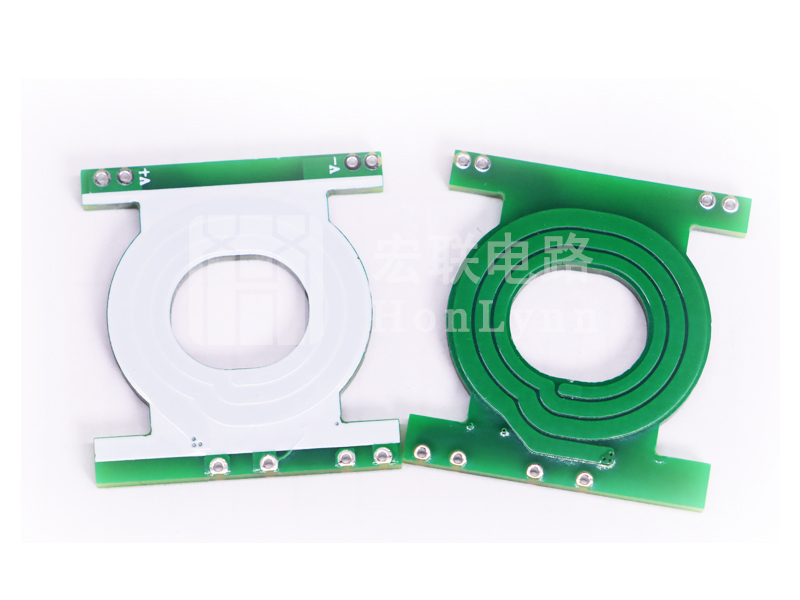

3、盲孔制作技术问题

缺陷描述:盲孔的制作技术要求更高,因为穿孔后无法进行修补,一旦质量不合格,就需要重新制作一块板。HDI板盲孔制作需要三步走:先进行钻孔,再进行界面活化,最后再进行镀铜。其中,钻孔的精度要求特别高,而活化和镀铜则要求熟悉制作工艺,并保证成品质量。

解决方法:在钻孔过程中,采用高精度的激光钻孔设备,并严格控制钻孔参数。在界面活化和镀铜过程中,严格按照工艺要求操作,确保每一步骤的质量。同时,加强对操作人员的培训,提高他们的专业技能。

4、线路宽度和距离控制问题

缺陷描述:HDI板线路的宽度和距离也是制作难点。由于线路密度高,线路宽度和距离的控制难度较大,容易导致线路短路或断路。

解决方法:在设计阶段,预留足够的安全距离。在制作过程中,采用高精度的曝光和显影设备,确保线路的准确性和一致性。同时,加强对生产环境的控制,减少外界因素对线路的影响。

5、压合工艺问题

缺陷描述:在HDI板生产制造过程中,压合是必须存在的一道工序,压合的生产工艺直接影响了HDI板成品的可靠性。压合的方法也尤为重要。

解决方法:在压合过程中,严格控制温度和压力参数,确保半固化片能够均匀受热和流动。同时,采用合理的压合顺序和方法,避免因板叠层厚度不均匀而导致的翘曲度问题。对于多层板,需要进行预定位,确保不同层的孔及线路有良好的对位关系。

HDI板盲孔制作的常见缺陷包括材料加工问题、层间连接问题、盲孔制作技术问题、线路宽度和距离控制问题以及压合工艺问题。针对这些问题,可以通过优化材料选择和加工工艺、采用先进的钻孔技术和设备、严格控制钻孔和镀铜参数、预留足够的安全距离以及严格控制压合工艺参数等方法来解决。通过这些措施,可以有效提高HDI板盲孔制作的质量和可靠性。

-

电路板

+关注

关注

140文章

4951浏览量

97689 -

HDI板

+关注

关注

2文章

55浏览量

15621 -

盲孔

+关注

关注

1文章

26浏览量

8994

发布评论请先 登录

相关推荐

HDI板盲孔制作常见缺陷及解决

HDI板盲孔制作常见缺陷及解决

评论