SAC305合金以相对较高的熔点而被认为是无铅焊料的重要金属成分。SAC305焊料制备的焊点在受到热循环和机械应力时能保持良好的状态,因此在不少行业如汽车和航空行业有着巨大用途。然而焊点会随着温度和外力影响而出现可靠性减弱的问题。有研究表明含有Ni,Bi,In和Sb的微合金焊点表现出改善的机械特性,如更高的剪切和拉伸强度,以及老化后的微观结构稳定性。

实验设计

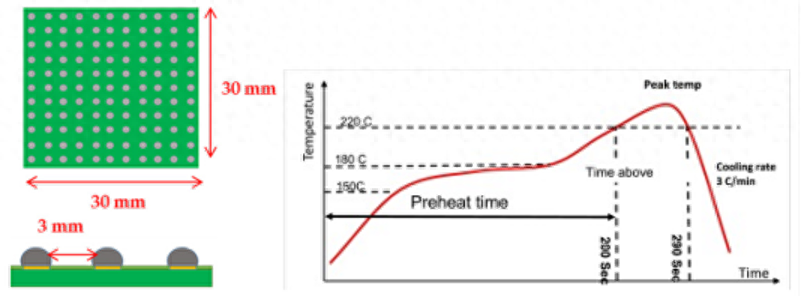

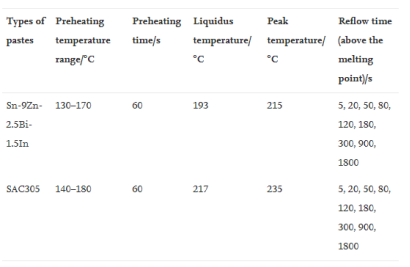

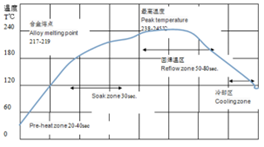

老化对焊点的可靠性带来的影响是显而易见的。一般在几个月的老化过程中,焊点的强度会大幅度下降。由于Bi对焊点强度产生影响,因此Belhadi等人(2023)在SAC305焊料中加入了Bi,并观察SAC焊点在老化和剪切作用下的力学性能演变以确定Bi的作用。对于该实验,PCB测试板尺寸为30 mm×30 mm,焊盘之间间距为3mm且焊盘是OSP表面处理。通过植球工艺将三种不同的焊料球(SAC305,SAC-3Bi和SAC-6Bi)回流焊接在焊盘上。剪切应变速率为0.008,0.8和8s-1,老化温度为150℃。

图1. PCB测试板(左)和回流曲线(右)。

实验结果

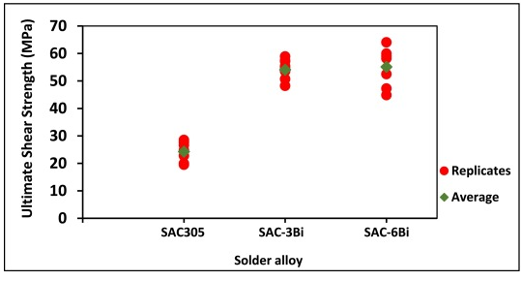

图2展示了在0.8s-1剪切应变速率下,每种未老化焊料的平均极限剪切强度(USS)和Bi浓度的关系。与SAC305合金相比,SAC-6Bi的极限剪切强度最高。SAC-3Bi和SAC-6Bi的极限剪切强度比SAC305分别增加了122%和127%。剪切强度的增加是由与Ag和Bi的存在产生了固溶硬化和沉淀硬化作用。

图2. 剪切应变速率0.8s-1时不同焊料的极限剪切强度。

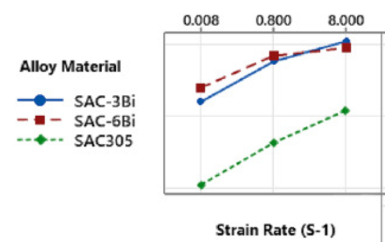

三种焊料合金的极限剪切强度都随着剪切应变率的增加而增加,其中含Bi的SAC焊料极限剪切强度仍优于普通SAC305。极限剪切强度增加的原因是焊料合金的粘塑性。焊料粘塑性指的是受应变率影响的焊料随时间变化的塑性变形。在较高的应变率下,焊料的粘塑性特征更加明显,使得焊点有更多的塑性变形和更高的极限剪切强度。

图3. 不同剪切应变速率时的焊料极限剪切强度。

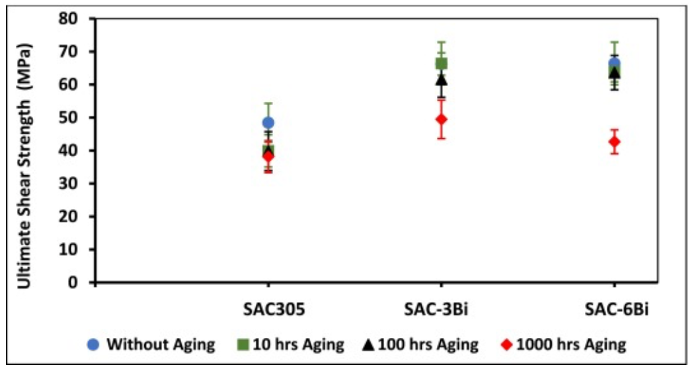

老化会对焊点的剪切强度带来明显的影响。可以发现当老化时间增加时,含有更多Bi的焊料会出现更大幅度的剪切强度减小。老化100小时后,剪切强度最高的焊料是SAC-6Bi,其次是SAC-3Bi。老化1000h后, SAC305 极限剪切强度下降了 26%。 SAC-Bi 焊料极限剪切强度值退化较高,其中SAC-6Bi 强度下降最明显,降低了约57%。

图4.老化后焊料极限剪切强度(剪切应变速率0.8s-1)。

由于Bi在Sn中的溶解度低,当Bi 含量超过在 Sn 基体中的溶解度极限,含有Bi的焊料在老化过程中会出现Bi的沉淀。而Bi的沉淀会造成焊点脆性问题,并使焊点在应变作用下发生脆性断裂。对于SAC-3Bi焊点, 老化1000小时后,由于Bi在150℃下的溶解度极限增加,部分Bi仍能溶解在固溶体中,焊点脆化程度较低。然而,由于SAC-6Bi焊点含有更多的Bi,老化后焊点脆化程度更高,因此剪切强度明显下降。

参考文献

Belhadi, M.E.A., Hamasha, S. & Alahmer, A (2023). Effect of Bi content and aging on solder joint shear properties considering strain rate. Microelectronics Reliability, vol.146.

审核编辑 黄宇

-

锡膏

+关注

关注

1文章

815浏览量

16695 -

焊点

+关注

关注

0文章

112浏览量

12741 -

sac305

+关注

关注

0文章

5浏览量

1592

发布评论请先 登录

相关推荐

解析SAC305锡膏及其作用

LFP-JJY5RR-305T4无铅高温锡膏的特点有哪些?

含铋锡膏相较于SAC305锡膏有哪些优势?

含铋锡膏相较于SAC305锡膏有哪些优势?

评论