磁控溅射镀膜工艺参数对薄膜的性能有着决定性的影响。这些参数包括溅射气压、溅射功率、靶基距、基底温度、偏置电压、溅射气体等。通过精确控制这些参数,可以优化薄膜的物理、化学和机械性能。

溅射气压

1. 对薄膜结晶质量的影响:气压过高时,气体电离程度提高,但溅射原子在到达衬底前的碰撞次数增多,损失大量能量,导致到达衬底后迁移能力受限,结晶质量变差,薄膜可能呈现出非晶态或结晶不完整的状态;气压过低时,气体电离困难,难以发生溅射起辉效果,沉积速率极低,无法形成连续的薄膜。适中的溅射气压能保证溅射粒子有足够的能量到达衬底并进行良好的结晶,使薄膜具有较好的结晶质量。

2. 对薄膜表面粗糙度的影响:合适的溅射气压下,溅射原子能够均匀地沉积在衬底上,形成较为光滑的薄膜表面。如果气压过高或过低,都会破坏这种均匀性,导致薄膜表面粗糙度增加。例如,气压过高时,大量的溅射原子在碰撞后以不均匀的方式到达衬底,会使表面粗糙度增大。

3. 对薄膜致密度的影响:气压较低时,溅射原子的平均自由程较长,到达衬底时能量较高,能够更好地填充薄膜中的孔隙,使薄膜致密度增加;而气压过高时,溅射原子的能量损失较大,无法有效地填充孔隙,导致薄膜致密度降低。

溅射功率

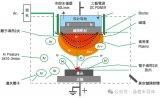

1. 对沉积速率的影响:溅射功率增加,靶材表面受到的氩离子轰击能量增强,溅射产额提高,从而使沉积速率加快。但当溅射功率过高时,可能会导致靶材表面过热,甚至出现靶材“中毒”现象,反而会影响沉积速率的稳定性。

2. 对薄膜结构的影响:低溅射功率下,溅射原子到达衬底的能量较低,原子的迁移能力较弱,薄膜的晶粒尺寸较小,可能形成多晶或非晶结构;高溅射功率下,原子的能量较高,原子的迁移和扩散能力增强,有利于晶粒的生长和结晶,薄膜可能呈现出较大的晶粒尺寸和较好的结晶结构。

3. 对薄膜应力的影响:溅射功率的变化会改变薄膜的生长速率和微观结构,从而影响薄膜中的应力状态。一般来说,高溅射功率下沉积的薄膜应力较大,这是因为快速的沉积过程中,薄膜中的原子来不及充分调整位置,导致应力积累。

靶基距

1. 对沉积速率的影响:靶基距过大,溅射原子在飞行过程中与气体分子的碰撞次数增多,能量损失严重,到达衬底的溅射原子数量减少,沉积速率降低;靶基距过小,虽然溅射原子的能量损失较小,但由于溅射原子的分布过于集中,也会影响沉积速率的均匀性。

2. 对薄膜均匀性的影响:合适的靶基距能够使溅射原子在衬底上均匀分布,从而形成均匀的薄膜。如果靶基距不均匀或不合适,会导致薄膜在不同位置的厚度和性能出现差异,影响薄膜的整体质量。

衬底温度

1. 对薄膜结晶性的影响:衬底温度较低时,溅射原子在衬底表面的扩散能力较弱,原子来不及进行有序排列,薄膜容易形成无定形结构;随着衬底温度的升高,原子的扩散能力增强,薄膜的结晶性提高,晶粒尺寸增大,结晶更加完整。

2. 对薄膜附着力的影响:适当提高衬底温度,能够增强薄膜与衬底之间的附着力。这是因为高温下,薄膜和衬底之间的界面处原子的相互扩散和化学反应增强,形成了更牢固的结合。但如果衬底温度过高,可能会导致衬底和薄膜的热膨胀系数差异增大,产生热应力,反而会降低附着力。

偏置电压(若有)

1. 对薄膜质量的影响:在衬底上施加适当的偏置电压,能够使溅射出来的离子获得动能,加速飞向衬底并对衬底进行轰击,去除衬底表面结合不牢固的原子,留下结合紧密、缺陷少的薄膜原子,从而提高成膜质量。同时,偏置电压还能吸引一部分氩离子,对衬底表面杂质进行清洁,进一步提高薄膜质量。

2. 对薄膜孔隙率的影响:偏置电压使沉积离子的能量提高,离子的迁移率增加,能够打入衬底表面,减少薄膜的孔隙率,提高薄膜的致密度,使薄膜的性能更加优异。但偏置电压过高时,会产生严重的反溅射现象,降低溅射速率,使薄膜内部产生缺陷。

溅射气体

1. 对薄膜成分的影响:溅射气体的种类和流量会影响溅射过程中靶材原子与气体分子的反应,从而改变薄膜的成分。例如,在溅射金属靶材时,如果通入氧气等反应性气体,可能会在薄膜中形成金属氧化物;如果通入氮气,则可能形成金属氮化物。

2. 对薄膜性能的影响:溅射气体的压力和流量还会影响溅射原子的能量和数量,进而影响薄膜的性能。例如,气体流量过大时,会导致溅射原子的能量降低,影响薄膜的结晶性和致密度;气体流量过小时,可能会使溅射过程不稳定,影响薄膜的均匀性。

-

薄膜

+关注

关注

0文章

305浏览量

29951 -

磁控溅射镀膜

+关注

关注

0文章

4浏览量

6107

原文标题:磁控溅射镀膜工艺参数对薄膜的影响

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

刻蚀工艺的参数有哪些

电镀膜的性能测试方法

Bumping工艺升级,PVD溅射技术成关键推手

浅谈薄膜沉积

一文详解半导体薄膜沉积工艺

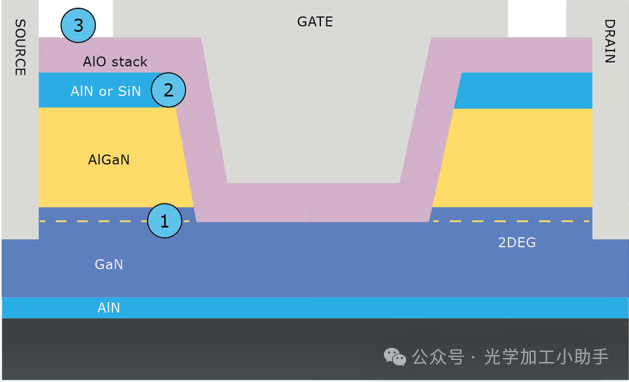

原子层镀膜在功率器件行业的应用

磁控溅射镀膜工艺参数对薄膜有什么影响

磁控溅射镀膜工艺参数对薄膜有什么影响

评论