摘 要:针对工业制造企业存在高能耗、高污染的问题,提出了一种用于工业企业能耗监控的多层级网络系统。本系统可完成企业内部电力、水资源以及燃气等能源消耗的智能监测,并将监测结果存储至Web服务器和后台数据库,在前端用户交互面板显示,以实现对企业能耗系统化的监控和管理目标。

安科瑞汪洋/汪小姐/汪女士(销售专员)联系方式:18702106706

0 引言

无线或有线传感装置、网络通信技术、数据处理技术等物联网技术,在工业企业能耗监控系统建设中的应用,可通过不同能耗设备工作状态、实时能耗等指标来构建企业能耗监控系统,制定一套企业能耗监控、节能管理的系统化解决方案,并监测能耗数据采集、数据信息处理以及实时能耗反馈。因此,在物联网感知层、控制层、网络层和应用层的多层系统架构基础上,加强能耗数据感知与采集、统计分析、监控结果显示,实现基于关系模型工业企业能耗的实时监控、问题处理的目标。

1 公共建筑能耗情况分析

1 工业制造企业能耗监控中的物联网关键技术

1.1 环境信息感知设备

当前,工业制造企业能耗监控使用的传感装置包含电量传感器、测温传感器、ESR型燃气传感器、温度隔离变送器以及水位计,用于多源环境信息的感知、采集与处理分析。而射频识别(Radio Frequency IDentification,RFID)技术往往通过电子标签来记录多种多样的环境信息,可自动准确识别电力供电状态信息、设备维护的操作信息。一旦系统开启,便可实时监控、记录相关环境信息,并及时回传至后台处理。

1.2 网络通信技术

在工业制造企业的能耗监控过程中,对于物联网环境信息的感知、传输,通常更多用到无线网络通信技术、CC1100无线接收模块、全球移动通信系统(Global System for Mobile Communication,GSM)模块,形成各节点间的数据通信和资源共享。当前外部环境能耗监控中运用的网络通信技术,包括 NSA/SA 通信技术、窄带物联网(Narrow BandInternet of Things,NB-IoT),其中NSA/SA为常见的5G网络通信技术和双模通信模式,上行支持256正交振幅调制(Quadrature Amplitude Modulation,QAM)和HPUE、下行支持探测参考信号(Sounding Reference Signal,SRS)轮发,可满足不同场景下的物联网数据传输要求。而NB-IoT属于小范围空间的无线移动通信网络,主要依托于5G移动蜂窝网络,在企业不同生产设备中部署,包括网络上行/下行基带信号、独立载波的部署,从而保证网络数据信息传输和智能业务分配的控制。

1.3 数据处理技术

利用物联网能耗监测系统和传感器装置接收网络数据信息,通常会被传送至多个网络节点进行处理。而用于数据处理控制的网络节点主要分为互联网信息物理系统(Cyber Physical System,CPS)节点、有源CPS节点和无源CPS节点,其中互联网CPS节点可针对海量化的网络数据信息进行能耗监测数据计算、分析。而有源/无源CPS节点通过多个节点间的连接构建物联网系统的信息控制中心,用于少量能耗监测数据信息的处理和存储。这样对简单能源消耗数据的处理可不再传送至核心处理器即可完成处理计算。

2 物联网感知与传输技术的组成框架结构

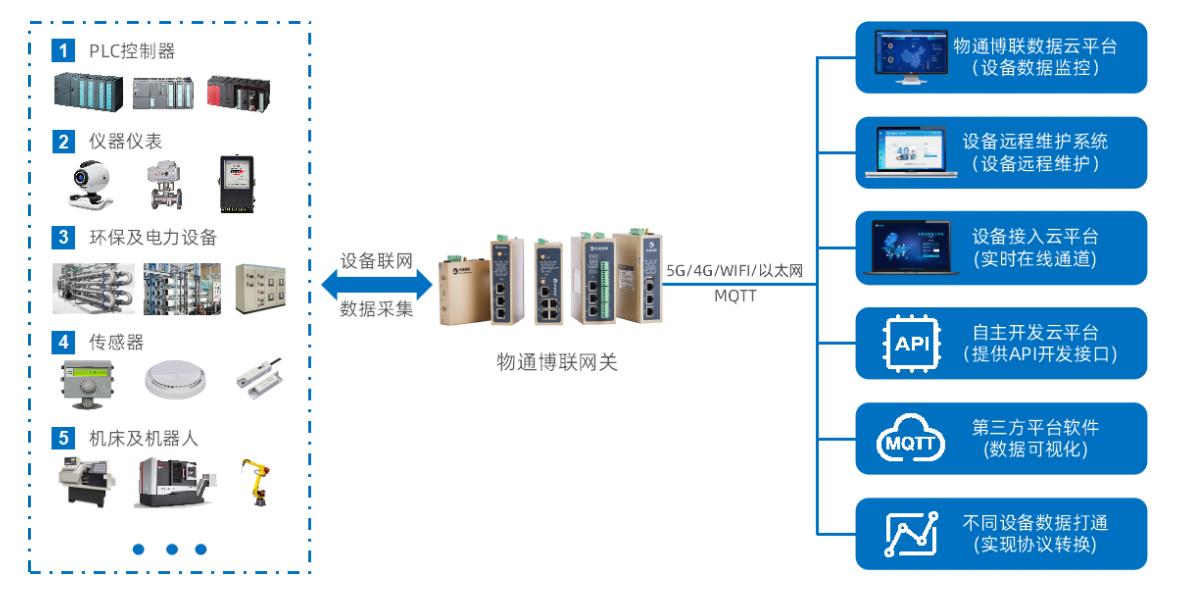

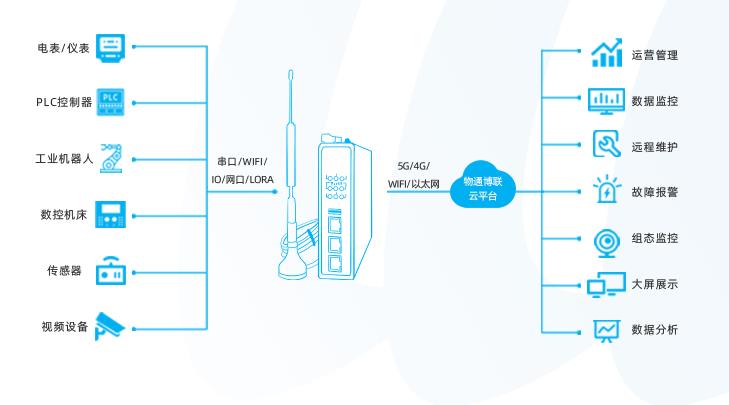

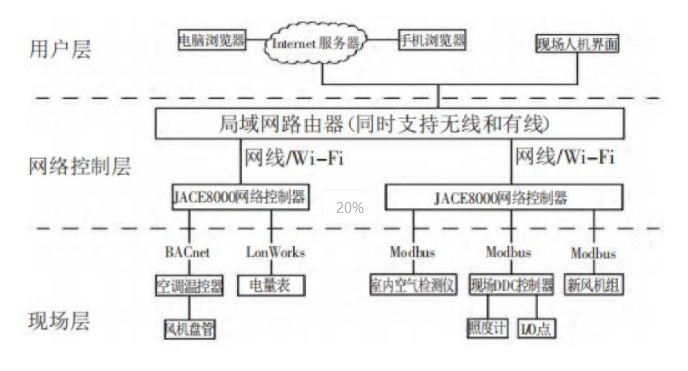

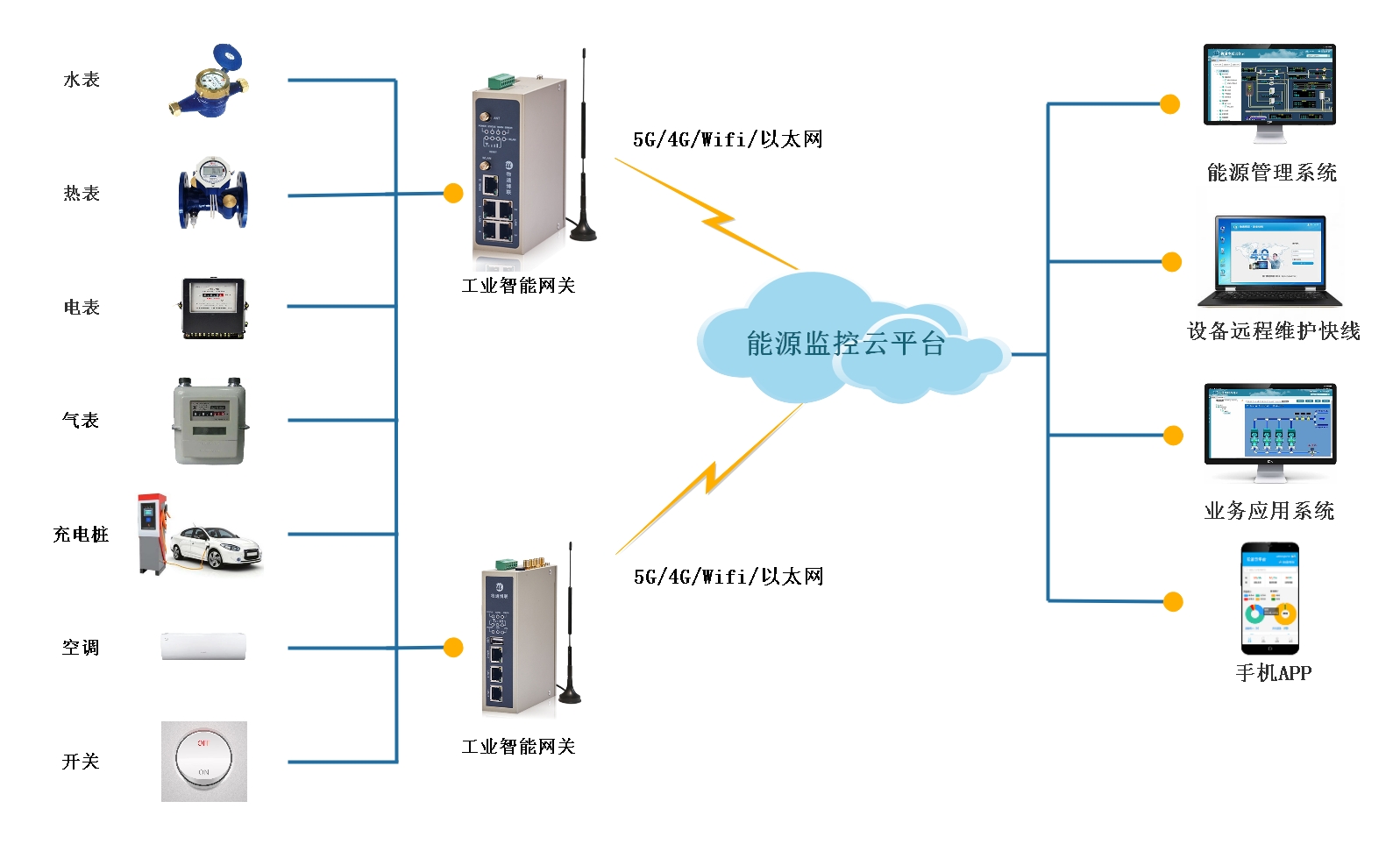

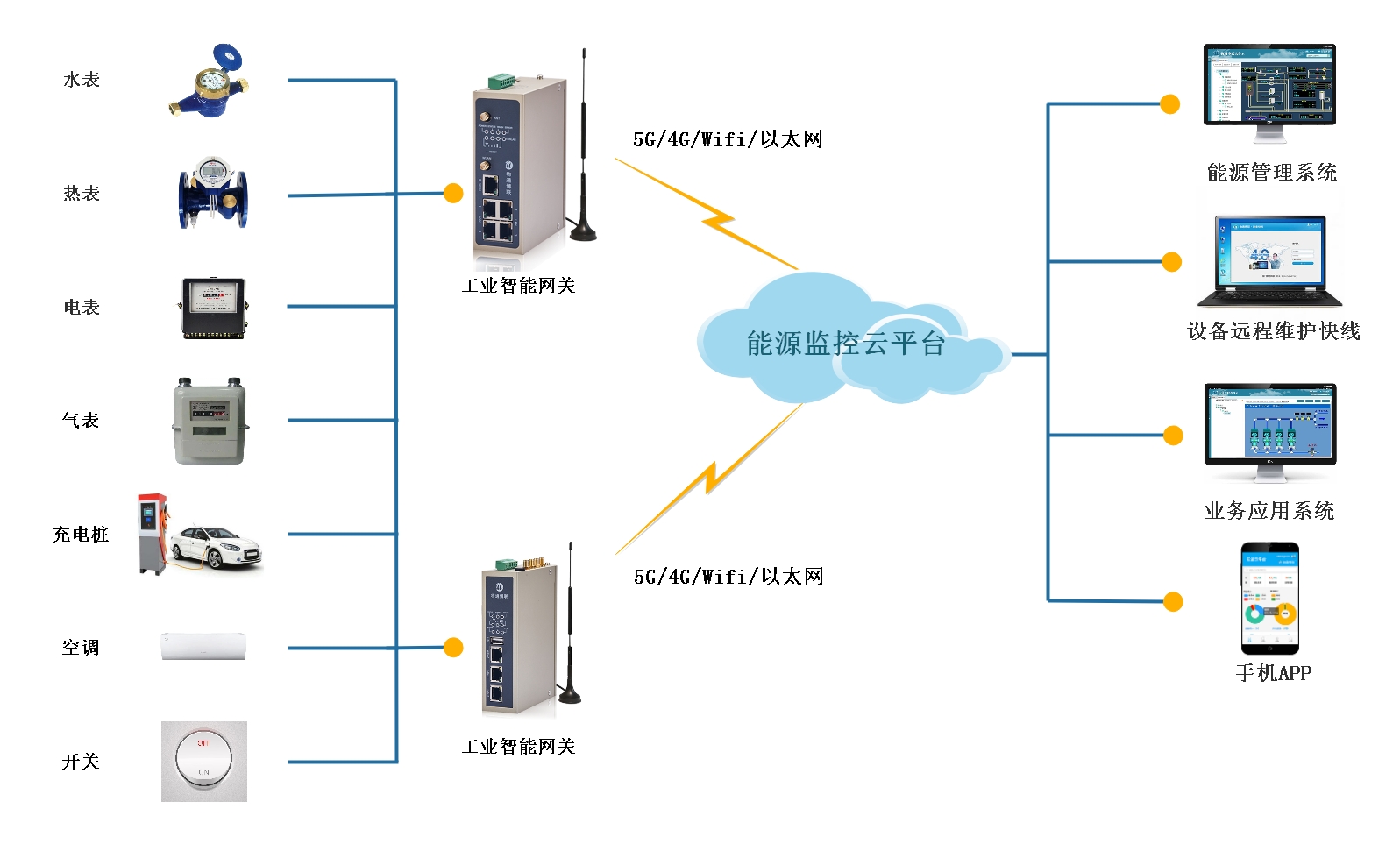

议构建具有工业企业数据获取、处理、传递、存储与共享的多级结构。因而,依托智能传感器装置、网络通信协议、网关服务器、后台数据库等软硬件以及其他的可扩展组件,可完成物联网络系统的组网,自动收集、整理和保存有关工业能耗的数据信息。当前,物联网技术的组成框架包括感知层、网络层、控制层以及应用层等。

网络层和控制层是物联网能耗监控系统的重要部分。其中,网络层包含网络通信协议、网关服务器、以太网卡、无线通信模块以及控制输出接口结构,主要用于建立控制层和应用层间的网络连接。物理层通信协议用于数据采集的控制,但难以保证数据传输、处理的安全性。而数据链路层协议可对物理信道的传输使用进行控制、复制,并通过引入多个网络节点的数据处理技术读取、写入和分析载入数据信息。而控制层属于感知层、网络层的中间层级,通常将网络传感器收集的的各类能耗信息,经由多功能电表、智能水表、燃气表以及多个设备控制器,实现对传感器采集信息传输、设备状态信息、能耗监控指令、能耗信息存储与调用等功能控制,并将从网络层返回的能耗数据信息存储至后台数据库。

3 基于物联网技术的工业企业能耗监控系统设计

3.1 工业企业的能源消耗分析

工业制造企业在日常生产经营过程中通常会用到水、煤、电力以及燃气等能源,其中煤炭、电力是工业生产制造消耗量至大的能源,但煤炭的利用效率仅为55%~70%、且对环境污染严重,因而近年来煤炭能源的用量显著下降。特别对工业企业的电机驱动工序而言,通常会经过热处理、切削、成型、干燥、黏结及装配等流程,并涉及能源消耗的分配、计量、监测的控制环节。

3.2 工业企业能耗监控系统的组成结构

基于物联网技术的工业企业能耗监控系统属于互相独立、分布式的监控管理系统平台。通常采用浏览器/服务器(Browser/Server,B/S)架构、JavaScript脚本语言,建立用于综合能耗监控、数据库管理控制的平台。

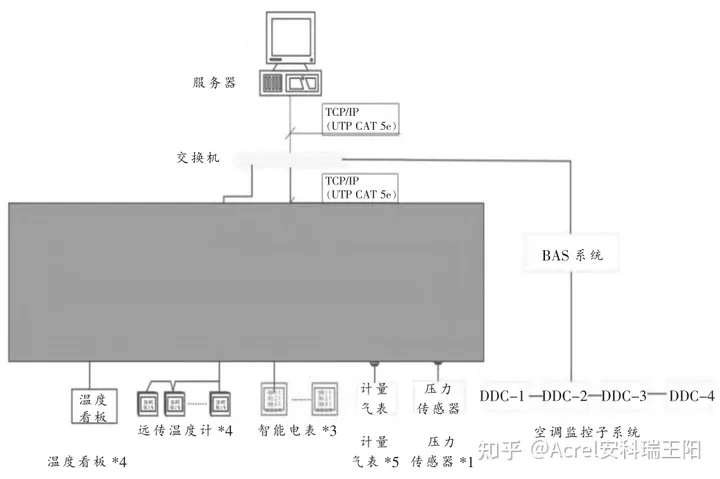

首先,依托物联网系统的感知层包括红外探测器、温湿度传感器、压力传感器、流量计以及RFID智能识别卡等环境信息监测装置,以及多功能电表、智能水表、燃气表的内部控制设备。相关人员探测与采集企业内部的环境信息和不同运行设备的能耗信息,智能识别水、煤、电力及燃气的能源用量,并经由网络通信协议、红外通信协议、RS485通信模块与GSM通信模块、网关服务器上传至系统后台数据库进行处理。其次,由灯具、空调、风机以及切削车床等设备控制器,参与能耗节能管理的网关控制中,由特定设备控制器进行网络层和感知层命令的传输控制,包括网络层命令下发和感知层命令上传。最后,利用NSA/SA通信技术、NB-IoT组网技术、传输控制协议/网际协议(Transmission Control Protocol/Internet Protocol,TCP/IP)、RS485无线通信模块、433M通信模块、GSM通信模块自组网方式,设置多个生产设备的开启和关闭时间,用于企业能耗状态的实时监控和远程控制,以达到系统智能化的节能目标。

4 基于物联网技术的工业企业系统能耗监控管理功能实现

目前,工业企业能耗监控系统依托 B/S架构、JavaScript脚本语言、无线通信协议、RS485总线、网络计算机、数据库服务器、平台服务器以及用户客户端等设置数据采集、能耗监控、节能管理以及系统管理模块,可由每个区域独立的监控子系统为主导,开展企业系统管理环境状态监控、能耗监控、生产产能分析、设备控制以及节能管理等功能操作。

4.1 系统管理功能

工业企业能耗监控系统的基础管理设置主要围绕用户访问、操作权限、设备配置以及网元调试等服务功能,构建用于系统基本信息配置、人员与操作管理的监控模块。

4.1.1 用户管理

为保证外部用户访问的安全性,针对用户注册、登录、信息访问与调用的操作流程,使用Segment token数据表、token范围的登录信息验证机制,由后台服务器端开展用户名和密码的验证,并生成用户应用程序接口(Application Programming Interface,API)请求调用和token身份验证的信息数据。

4.1.2 网络防护与网元权限管理

工业企业生产运营的权限管理包括网络权限、网元权限以及功能权限等权限控制要素。在物联网能耗监控系统的管理过程中,应先收集通信网络的相关设备状态信息,包括交换机、路由器及传输设备等运行状况信息,实时监视存在的网络配置、设备异常或故障情况,在此基础上从远程发送指令进行网络传输通道设置、设备修改或删除等重新配置。

4.1.3 能耗设备与视频管理

基于不同物联网传感器采集的能耗信息,要通过内部控制设备进行相关文档、视频和音频数据信息的监控管理,如配置视频摄像头的焦距、焦点、亮度、色彩等信息,以及对红外探测器、温湿度传感器、压力传感器、流量计以及RFID智能识别卡等传感装置,完成设备运行状态和详细参数的合理监测与管理。

4.2 能耗监控功能

工业企业能耗监控的管理功能执行主要面对园区内的煤炭系统、变配电系统、供水系统和天然气系统,包括锅炉制浆机、磨浆机、泵机以及作业塔等设备。将网关服务器收集的历史能耗、实时能耗使用数据进行统计分析、导出与显示,能耗监控的时间间隔设为每次1h。

4.2.1 煤炭能耗监控

在大数据云服务器和 B/S 网页服务架构的基础上,利用环境传感器和智能能源监控装置搜集企业某一站点的煤炭用量和设备实时状态信息,显示当前时间的能耗数据、告警及统计数据,以统计表、柱状图和饼状图等形式展示用能信息,从而得出在某一时段内的设备能耗值。

4.2.2 电力能耗监控

企业生产运营的电力使用监控主要是对厂区内不同回路的电气参数,包括采集、统计与记录变压器、变电站以及配电站等装置所发生的电力耗能状况,显示与记录故障自动报警和故障问题日志的数据,实现变配电系统的实时监测和控制功能。

4.2.3 供水使用能耗监控

供水监控系统通常设置两个配水池,向企业提供生产恒压供水和消防喷淋供水。这一情况下供水总管进入厂区后可分为两路,分别与生产用水管网和消防用水管网的控制设备连接。为保证供水使用能耗的准确检测,可以在配水池和总供水管路中同时设置水位计、流量计及压力计等供水监测装置,实时监测计量水池水位、供水水压和供水流量。

4.2.4 天然气能耗监控

工业企业内部存在众多的热源和隔压站。对于各监测点位的天然气能耗数据统计,通常使用分散控制系统(Distributed Control System,DCS)热网监控系统,围绕天然气的生产消耗量和采暖消耗量来监控天然气瞬时流量、累计流量及传输压力等数据信息。通过在某一时段内启停生产设备,利用天然气门站计量装置观察传感器、阀门执行器和端设备的参数变化情况,将生成的实时天然气流量和压力传回至后台数据库,并整合多设备燃气使用状态的数据和分类存储,至大限度地保证能耗供需计划和供需分配的合理性。

4.3 产能与节能管理功能

根据每台机器的生产班次和班次产能,工业企业搜集、统计与录入分析生产的产能信息。在接收生产工作后由管理人员参与,统计每个班次产能信息、生成能耗与产出的统计对比表,得出某一时段内企业的产能趋势图和能耗变化趋势图,并依次录入以上的产能及能耗数据信息,以反映企业每个产出生产班次的能耗效用高低。

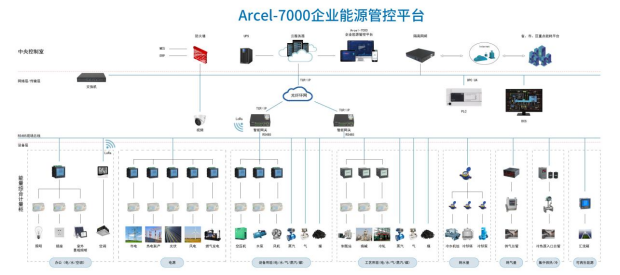

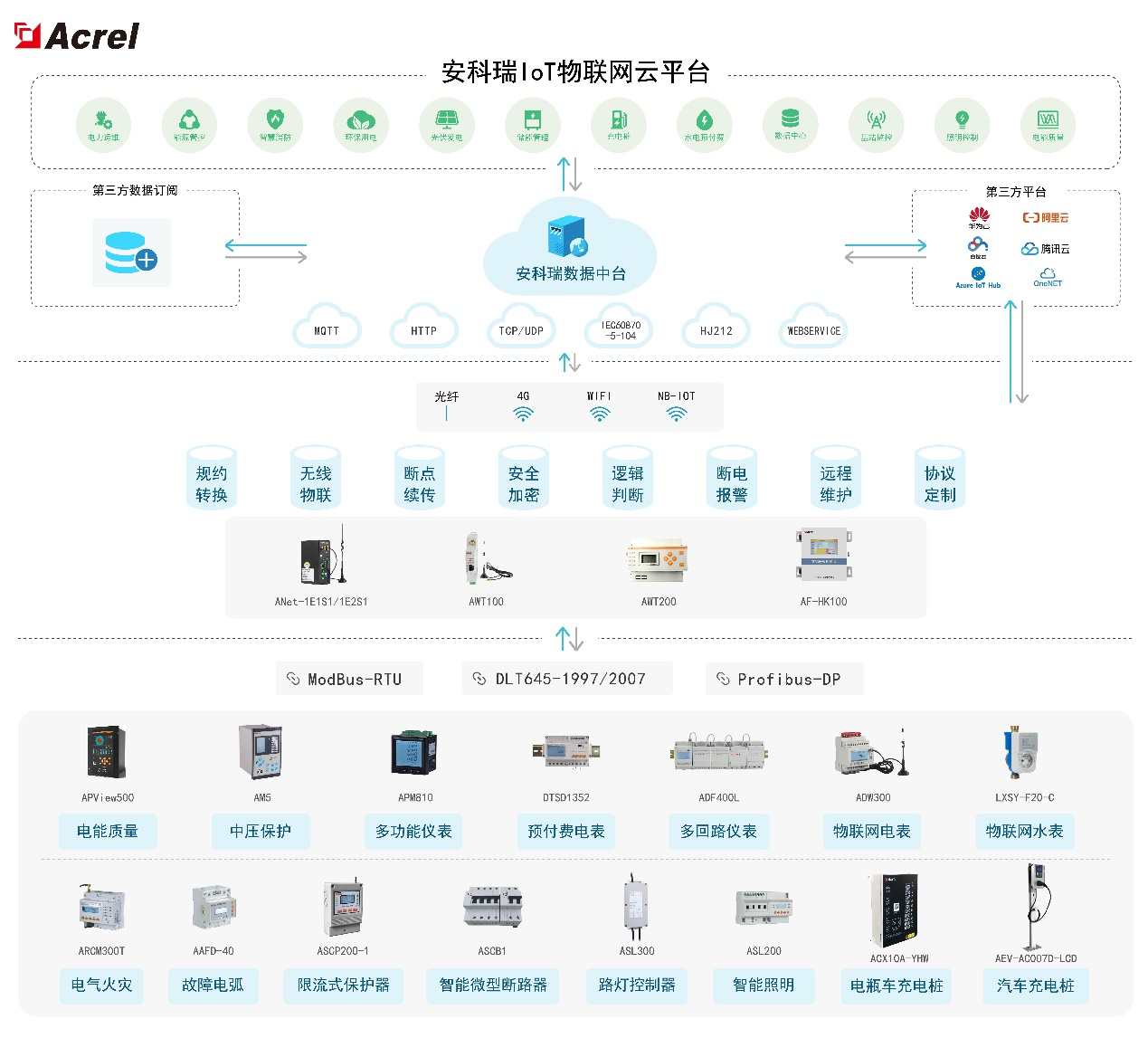

5 AcrelCloud-5000安科瑞能耗管理系统解决方案

为贯彻落实国发[2007]15号的精神,住建部印发《关于印发国家机关办公建筑和大型公共建筑能耗监测系统建设相关技术导则的通知》(建科[2008]114号),组织编制“国家机关办公建筑和大型公共建筑能耗监测系统”一系列技术导则及验收标准。这些导则统一了能耗数据的分类、分项方法及编码规则,实现了分项能耗数据的实时采集、准确传输、科学处理、有效储存。我司AcrelCloud-5000能耗监测系统严格按照导则要求开发,符合导则要求的各项技术要求。

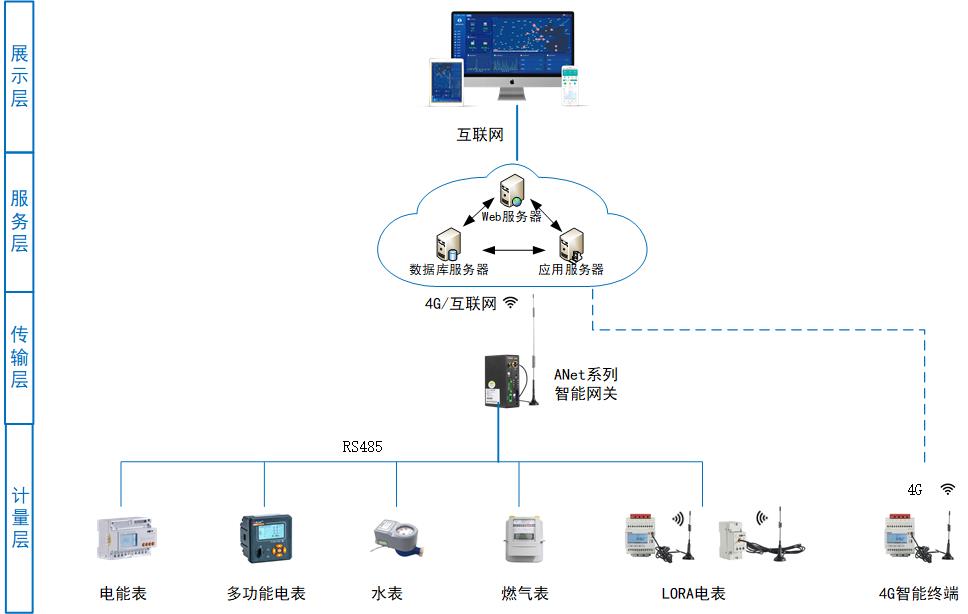

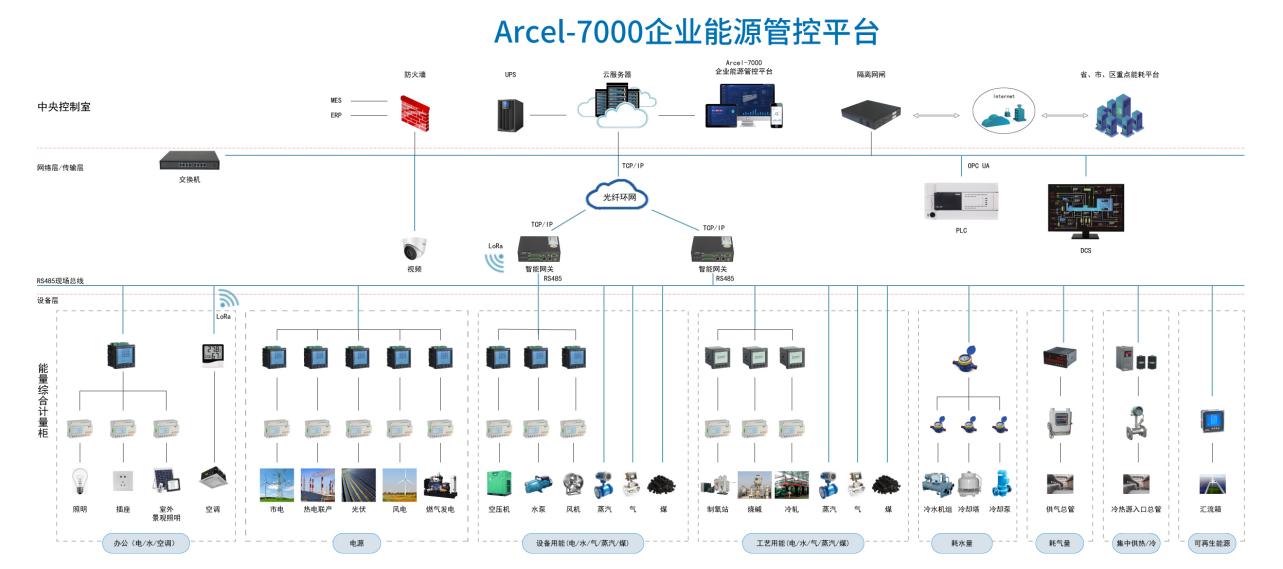

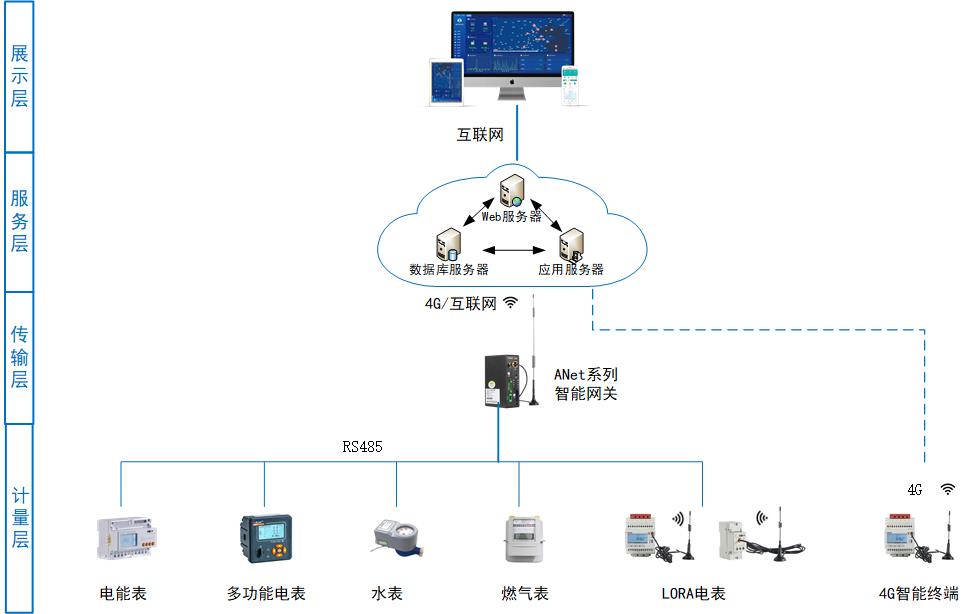

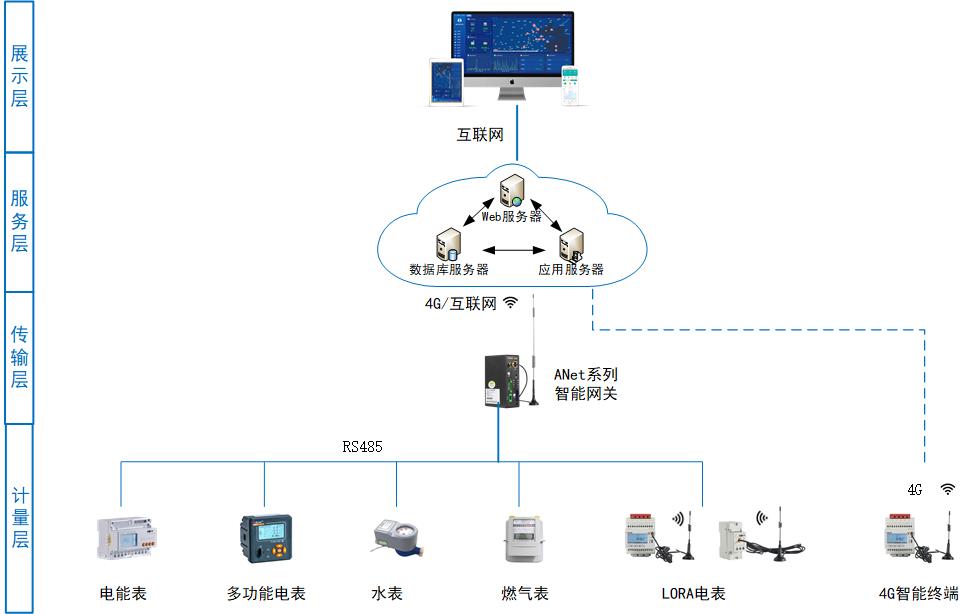

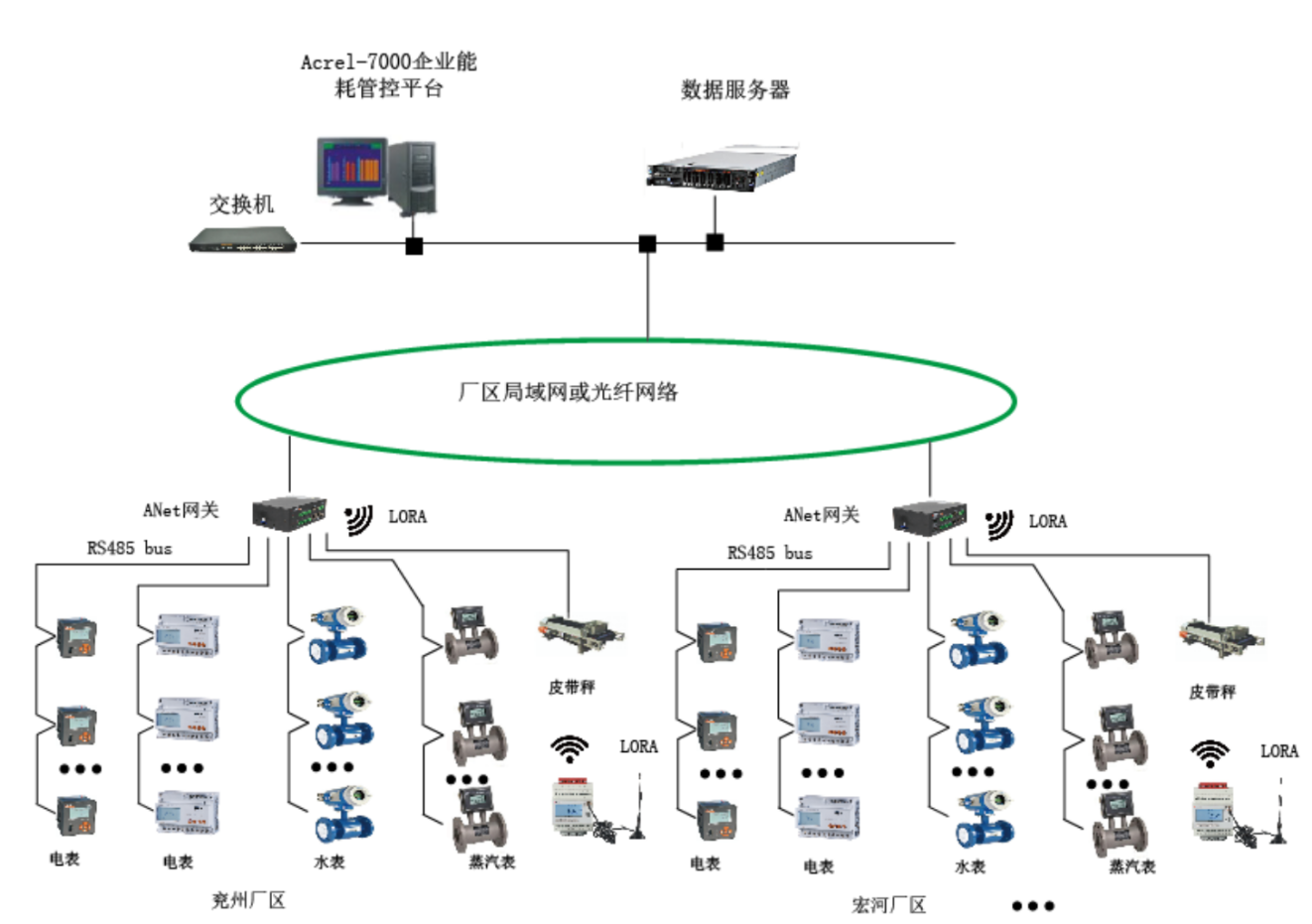

6 系统架构

计量层:主要安装各种类型计量仪表(电表、水表、燃气表、冷热量计等);支持RS485、LORA、4G直传等方式。

传输层:传输层核心是使用ANet系列网关;主要特点是支持断点续传、支持多种协议转换、数据机密传输。

服务层:能耗系统的中心,主要用于接收网关或4G终端传输的数数据,存储数据,为用户访问提供数据接口。

展示层:主要为用户提供访问平台数据的功能,支持跨平台访问,用户可以使用PC浏览器、手机APP随时了解项目能耗情况。

7 系统主要功能介绍

7.1 综合看板

包含GIS地图,可用显示所有建筑的分布情况。针对建筑本周与上周用能出现增加或下降的情况,分别用红色和蓝色图表表示。平台可按照单位面积能耗与折标综合能耗显示当前平台排名前10的建筑信息。平台可显示平台接入仪表数量、平台接入建筑总面积、平台接入建筑上月总能耗等。同时,该页面还有针对不同维度数据进行大数据分析后的结果展示。

7.2 单建筑能耗对比分析

单建筑能耗主要是针对单一建筑进行建筑分类分项能耗数据分析,分类分项严格按照平台的标准与要求进行划分,如图中左侧部分的树形结构。

数据可以按照表格、柱状图、曲线的形式进行展示统计。可以直观观察分类能耗与分项能耗的数据关联是否正常。

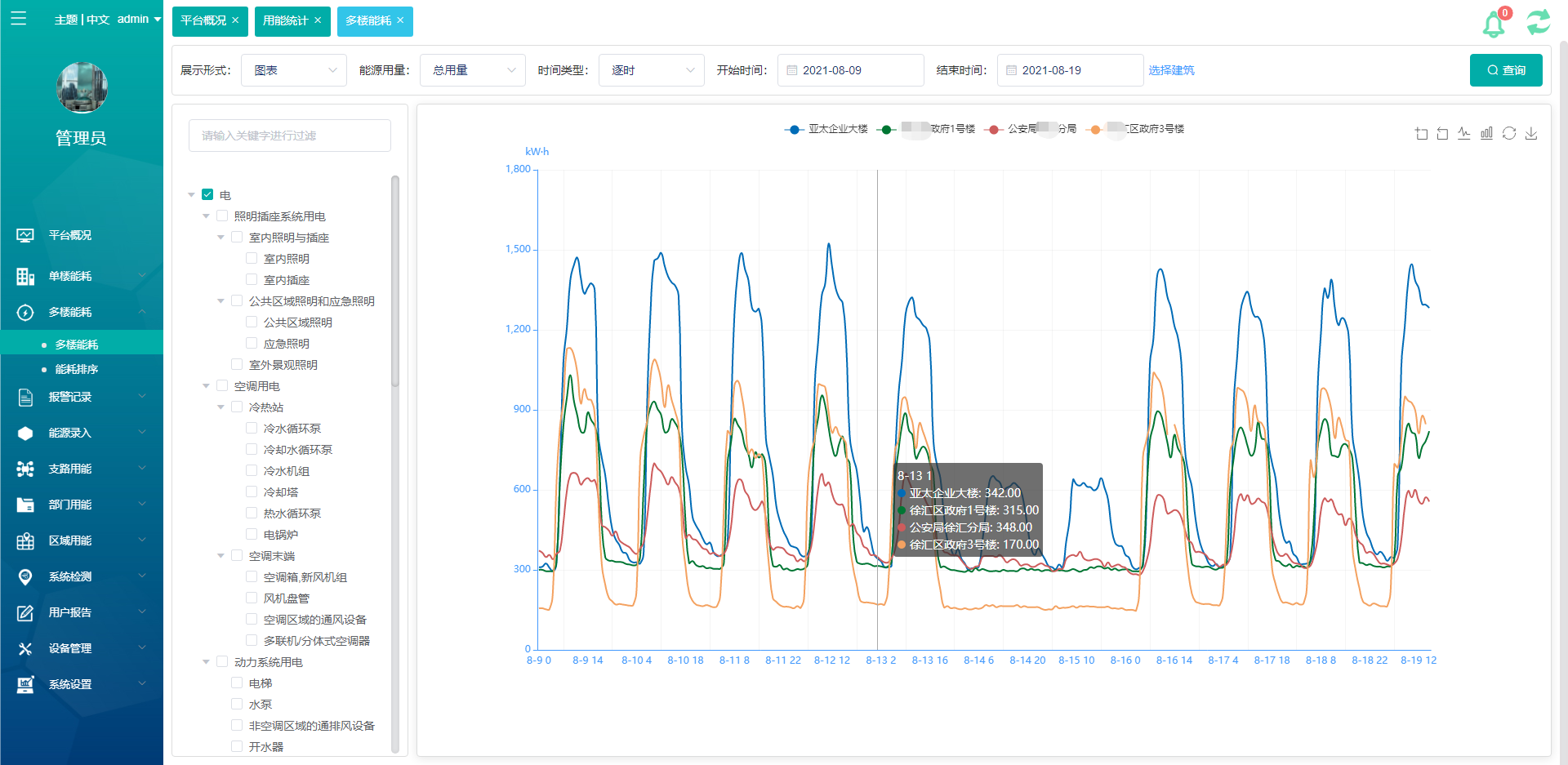

7.3 多建筑对比分析

多建筑能耗分析主要是将多栋建筑的分类或分项用能情况放到统一界面中。可按逐时、逐日、逐月、逐年的方式查看选中建筑的分了或分项数据。数据通过曲线图或表格形式展示。

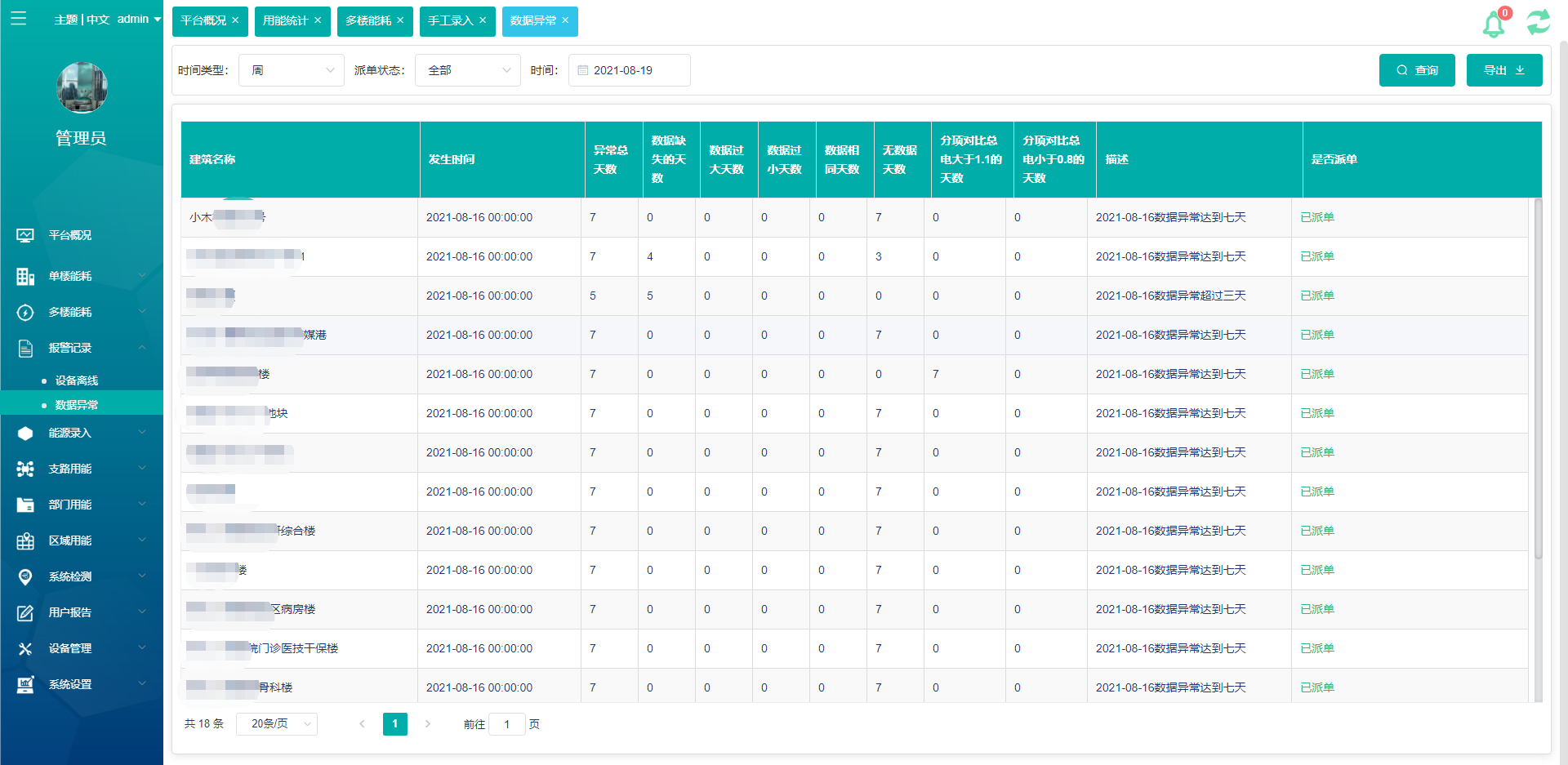

7.4 数据异常判定

平台接入并维护多栋建筑的数据,建筑现场情况多种多样,为保证系统持续稳定的运行以及数据的准确与可靠,平台中增加了数据异常检查功能,当数据检查时不符合预定的情况时,及时产生报警并生成工单派发到维护管理人员邮箱中。

7.5 用户报告

用户报告主要内容包含各分类能源消耗量的趋势分析、对比分析、占比分析等,还包含数据异常统计情况与派单情况。

8 系统硬件配置

| 名称 | 型号 | 图片 | 功能 | ||||

| 安科瑞能耗管理系统 | AcrelCloud-5000 |

|

支持电、水、气等多种能源计量表计的接入; 数据稳定可靠,使用ANet网关支持断点续传; 功能丰富,支持能耗分析可满足大部分客户后期扩展的需求; 方案成熟,调试简单,调试周期短。 |

|||||||

| 通信管理机 | ANet-2E4S1 |

|

2 路 10/100M 自适应以太网接口; 4 路;光耦隔离 RS485 + 1 路 RS232(调试口)串行接口; 历史库存储(断点续传); GBT19582-2008(Modbus、ModbusTCP)、IEC60870-5(101、103、104)、电力需求侧(需定制)、远程预付费、运维云平台、串-网透传等; Socket 方式,支持 XML 格式压缩上传,提供 AES 加密及 MD5 身份认证等安全需求。 |

||||

| 模块化智能网关 主模块 | ANet-2E4SM |

|

2 路 10/100M 自适应以太网接口; 4 路光耦隔离 RS485 + 1 路 RS232(调试口)串行接口; 模块化设计,可搭配485模块拓展串行接口数量,可搭配4G模块实现4G上传; 标配8路无源干接点可实时采集开关量信息。 |

||||

| 模块化智能网关 扩展模块 | ANet-M485 |

|

ANet-2E4SM的拓展模块,拓展4路RS485串行接口 | ||||

| 模块化智能网关 扩展模块 | ANet-M4G |

|

ANet-2E4SM的拓展模块,拓展4G上传功能 | ||||

| 配电柜多功能仪表 | APM810 |

|

支持全电力参数测量(U、I、P、Q、S、PF、F); 支持双向有功、无功电能计量,支持有功、无功脉冲输出;支持复费率计量(历史12月),复费率可设置4个时区、10时段、四种费率(尖峰平谷); 支持电能质量分析功能:电压电流不平衡度测量、电压电流相角测量、2-63次分次谐波、总(奇、偶)谐波测量、电压波峰系数、电话波峰因子、电流K系数测量;支持事件记录(128条,支持TF卡扩展)、报警记录(包含66种报警,各种报警可记录16条,支持TF卡扩展)、需量(历史12月,正反向)以及极值统计(本月和上月); 支持2路开关量输出(选配MD82模块可扩至8路)及2路开关量输入(选配MD82模块可扩至26路),开关量输出可配置为报警输出或远程遥控,DO用作报警输出时可自由关联报警内容;支持TF卡存储,可用于电参量、电能、谐波等数据定时存储,波形存储等; 支持12路模拟量输出(选配MA84模块),可任意配置对应输出电参量;RS485通讯; 支持Modbus RTU规约/DL/T645-07规约(支持冻结功能)自适应; |

||||

| 配电柜多功能仪表 | AEM96 |

|

集成三相电力参数测量及电能计量 及考核管理,提供上 24 时、上 31 日以及上 12 月的电能数据统计。具有 31 次分次谐波与总 谐波含量检测,带有开关量输入和继电器输出可实现“遥信”和“遥控”功能,并具备报警 输出,可广泛应用于多种控制系统,SCADA 系统和能源管理系统中。产品符合国家标准 GB/T 17215.322-2008《第 22 部分:0.2S 级和 0.5S 级静止式有功电能表》和协议 MODBUS-RTU 的要求。; 三相电力参数测量、电压和电流的相角、 四象限电能计量、复费率、需量、历史电能统计、开关量事件记录、历史极值记录、31 次分次谐波及总谐波含量分析、分相谐波及基波电参量(电压、电流、功率)、开关量、报警输出、RS485(MODBUS或 DL/T645-2007 协议)。 |

||||

| 配电箱导轨式仪表 | DTSD1352 |

|

该系列产品采用DIN35mm导轨式安装结构,体积小巧,能测量电能及其他电参量,可进行时钟、费率时段等参数设置,精度高、可靠性好、性能指标符合国标GB/T17215-2002、GB/T17883-1999和电力行业标准DL/T614-2007对电能表的各项技术要求,并且具有电能脉冲输出功能;可用RS485通讯接口与上位机实现数据交换。适用于政府机关和大型公建中对电能的分项计量,也可用于企事业单位作电能管理考核。 | ||||

| 物联网计量仪表 | ADW300 |

| 主要用于计量低压网络的三相有功电能,具有RS485通讯和LORA、4G无线通讯功能,方便用户进行用电监测、集抄和管理。可灵活安装于配电箱内,实现对不同区域和不同负荷的分项电能计量,统计和分析。 ADW300方便用户进行用电监测、集抄和管理,可灵活安装在配电箱中,可用于电力运维、能耗管理等在线监测类平台中。 | |||||||

| 智能远传水表 | LXSY系列 |

|

NB-IOT、4G无线通讯或RS485有线通讯、有线MBus通信。 |

9结语

物联网技术作为互联网信息产业的新兴技术,通常会运用外部信息感知的数据采集技术,包括温度传感器、光电传感器、声音传感器以及 RFID 射频识别等软硬件,采集工业企业生产经营过程中涉及的电力、水资源及燃气等能源消耗数据。因此,针对工业生产的电力、水资源及燃气等能源消耗,可通过传感设备信息获取和标签读写的方式采集能耗数据、处理数据信息,并设置多个设备控制端口,监测与反馈企业的实时能耗,可满足国家规定的企业节能降耗的控制要求。

审核编辑 黄宇

-

物联网

+关注

关注

2909文章

44534浏览量

372694 -

监控系统

+关注

关注

21文章

3902浏览量

174218 -

能耗

+关注

关注

1文章

341浏览量

12891

发布评论请先 登录

相关推荐

关于智慧化工业企业能耗管理系统的解决方案

工业设备监控管理物联网系统

浅谈工业企业能耗管理系统的智慧化构建

工业能耗管理系统解决方案

工业物联网数据采集远程监控系统如何实现

基于物联网的工业企业能耗监控系统的设计与应用

基于物联网的工业企业能耗监控系统的设计与应用

评论