01

导读

高压尖晶石正极LiNi0.5Mn1.5O4(LNMO)具有高能量密度和低成本的优势,是高性能电池的理想正极。然而,全电池中的容量快速衰减问题限制了其商业化应用。这归因于活性锂损失与活性物质损失之间复杂的相互作用。虽然先进的表征技术揭示了一个或两个电池组件的活性锂损耗机制,但量化全电池体系各组分中的锂含量变化仍难以实现。

02

文章简介

近日,芝加哥大学分子工程学院孟颖(Ying Shirley Meng)教授和Wurigumula Bao博士在Energy & Environmental Science发表题为“Insights into Lithium Inventory Quantification ofLiNi0.5Mn1.5O4-Graphite Full Cells”的研究性文章。通过开发创新的活性锂存量的量化方法,揭示了LNMO-Gr全电池中的容量衰减机理。并针对性提出通过ALD在正极包覆Al2O3涂层和在电解液中加入双氟草酸硼酸锂(LiDFOB)添加剂的策略,有效提高了循环期间的容量保持率,150次循环后的容量保持率为86.47%。该研究开发的工作流程可以扩展到各种锂离子电池在极限工况(如高电压、高温等)下的锂存量研究。

03

关键创新

1、利用XRD、TGC和ICP-MS揭示LNMO-Gr电池容量衰减的背后原因是正极串扰导致负极侧SEI的腐蚀和生长,持续消耗体系中的活性锂;

2、提出Al2O3涂层包覆正极和引入LiDFOB电解液添加剂的针对性策略,助力LNMO-Gr电池展现出优异的长循环电化学性能。

04

核心内容解读

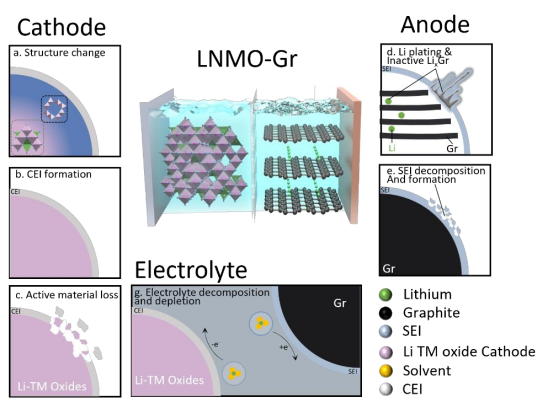

高压尖晶石LNMO具有高质量能量密度、高工作电压(4.7 V)和低成本的优势,是动力电池和大规模储能领域的理想正极材料。但由于循环期间的衰减,其商业化进程受阻。目前,LNMO的衰减机制可以分为活性锂损失和活性物种损失。图1总结了LNMO正极-石墨负极全电池中的降解机制,正极是该体系中活性锂的唯一来源。利用库仑效率可以具象化活性锂的损失。

正极一侧的降解机制有三种:1)结构变化,由于Mn-O框架中的姜泰勒效应将引发结构畸变,容易导致结构退化;2)正极电解质界面相(CEI)的过量生成,反应消耗活性锂;3)活性物质损失,电解液的分解导致酸度的增加,造成正极活性物质和集流体腐蚀。

负极一侧的降解机制有两种:1)固体电解质界面相(SEI)的过量形成,SEI的稳定性受电解液和正极影响,SEI的持续生长会消耗活性锂,导致容量损失;2)镀锂和非活性LixC6的消耗。此外,电解液也是需要被考虑的因素,全电池追求高能量密度必然减少电解液的含量,电解液耗尽时也会降低容量。LNMO正极、石墨负极和电解液之间的复杂相互作用使得机理研究具有挑战性。此外,在不同的测试条件的主导降解机理可能不同。

图1.锂过渡金属(TM)氧化物正极/石墨负极全电池中活性锂损失示意图。a)正极结构转变;b)正极电解液界面相(CEI)生成;c)活性物质损耗;d)镀锂和非活性LixC6的生成;e)SEI的生成;f)电解质分解。

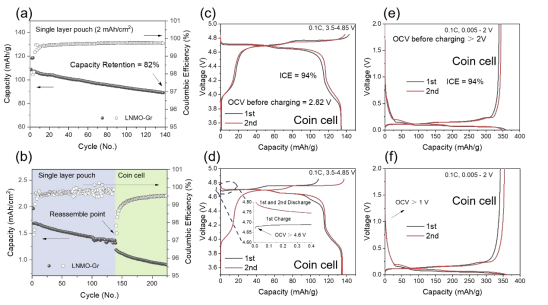

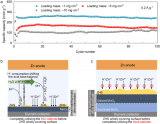

以LNMO为正极,石墨为负极,Gen2(1M LiPF6在EC:EMC=3:7wt.%)为电解液,制备了面容量为2 mAh·cm-2的单层软包电池。其循环性能如图2a所示,电池首先在C/10下循环2圈,随后在C/3下进行长循环,充放电窗口为3.5-4.85 V,循环140圈后的容量保持率为82%,并不如以锂金属为对电极的半电池性能。两者性能差异可能来自:1)电解液的消耗和2)活性锂的损失。为了验证上述假设,从循环后的软包电池中回收正负极,并用新电解液二次组装成扣式全电池,相应的循环性能如图2b所示。更低的容量表明电解液的耗尽并不是原始容量衰减的主要原因。

随后,用新电解液将回收的LNMO和Gr分别组装成半电池进行性能测试,测试结果如图2d和f所示。与未循环的LNMO的(图2c)相比,回收的LNMO的开路电压(OCV)更高,为4.6 V(未循环的LNMO ~2.8 V),充电容量较低,为108.6 mAh·g-1,但首圈放电容量相近,为135.4 mAh·g-1。这些结果表明,活性锂的损耗发生在正极上。当对电极为金属锂时,循环性能得到回复就可以证明这一观点(图2d)。在负极侧,与未循环的Gr(图2e)相比,回收的Gr的OCV为1 V,但具有类似的充放电曲线。半电池二次组装测试排除了电极结构劣化和电解液耗尽是全电池容量衰减的主要原因。相反,主要原因是活性锂的损耗。因此,了解电池各组分中锂含量的变化对进一步提高LNMO-Gr电池的性能至关重要。

图2.LNMO-Gr单层软包电池的a)循环性能和b)二次组装的扣式电测试;c-f)半电池充放电曲线,c)新LNMO、d)软包回收的LNMO、e)新Gr和f)软包回收的Gr。

电池在充放电前,锂存在于正极的电解液中。循环时的各种化学/电化学反应将导致锂在各组分中重新分布:

Li正极+ Li电解液→ Li正极体相+ LiCEI+ Li电解液+LiSEI+ Li非活性LixC6

其中LiCEI、LiSEI和Li非活性LixC6被认为是非活性锂。分别通过XRD、TGC和ICP-MS对正极、负极和电解液中的锂含量进行测试分析。

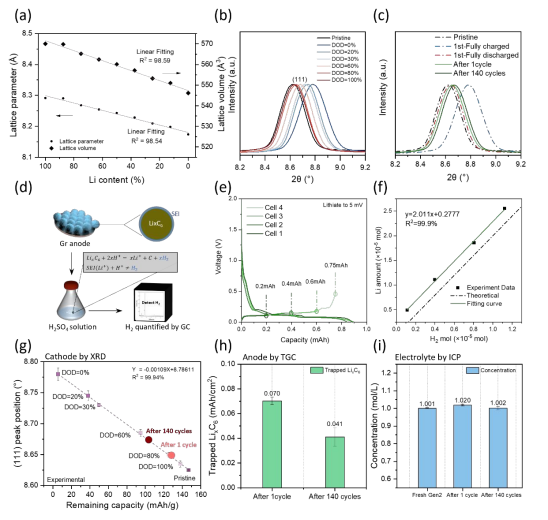

LNMO正极为尖晶石结构,内部的锂离子含量变化会影响晶格参数。根据密度泛函理论(DFT)计算,不同锂含量下的相对晶格参数演化如图3a所示,晶格参数和晶格体积均与锂含量呈线性关系。如图3b所示,当放电深度(DOD)减小时,(111)峰的位置向右偏移。图3g显示了(111)峰值位置与每个样本的剩余容量之间的关系。图3c为不同循环圈数后软包电池中LNMO以及原始、充满电和完全放电的LNMO的XRD数据。受动力学影响,正极会有剩余容量未被有效提取。LNMO在初始阶段仅有10 mAh·g-1的动力学限制容量,循环140圈后增加至16 mAh·g-1。整体容量损失为24 mAh·g-1,所以近四分之一的容量损失归因于正极侧动力学因素。

循环后石墨负极中的非活性锂以SEI和非活性LixC6形式存在。通过滴定-气相色谱技术(TGC)可以实现对LixC6进行定量分析(图3d)。其原理是利用LixC6与测试溶液反应生成H2,通过计算GC测试中的峰面积得到H2气体量。为了验证LixC6与H2产量间的线性关系,严格控制了脱锂量(图3e)。从扣式电池中取出不同LixC6含量的电极置于密封小瓶,加入1ml浓度为3M的H2SO4溶液,与LixC6反应生成H2,TGC结果如图3f所示。可以看出TGC法测得的H2气体量与锂含量成良好的线性关系。循环1圈和140圈的石墨负极TGC测试结果如图3h所示,非活性的LixC6数量在循环后减少。通过ICP-MS检测电解液中的锂含量(图3i),在长循环期间没有出现明显变化。

图3.a)基于计算结果对LNMO结构转变的线性拟合;b)LNMO在不同DOD下的XRD测试结果;c)LNMO在循环期间的XRD测试结果;d)TGC法量化石墨负极中的LixC6;e)不同充电容量下的Gr负极的充放电曲线(锂化至5 mV,脱锂至0.2、0.4、0.6和0.75 m Ah);f)LixC6和H2的TGC验证曲线;g)LNMO在不同DOD下的剩余容量和(111)峰位的线性拟合;h)石墨负极的TGC测试结果;i)电解液在循环不同圈数后得到锂浓度。

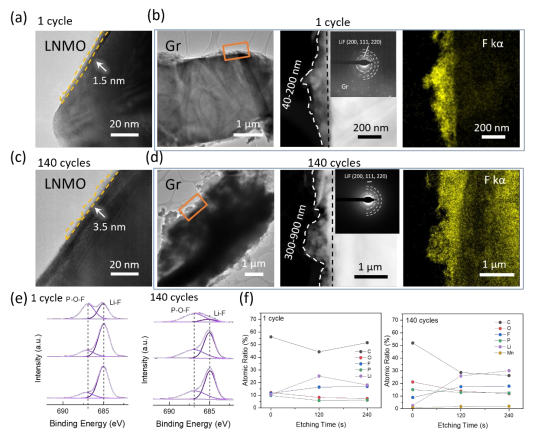

TEM和XPS数据进一步支持了TGC测试结果。图4a-d展示了正极和负极界面相的形貌和结构。如图4a所示,在C/3下循环1圈后,在正极表面观察到厚度为1.5 nm的CEI层,经过140次循环后,CEI的厚度仅增长至3.5 nm(图4c),表明以CEI形式在正极界面上消耗的活性锂可以忽略不计。然而,在负极界面相中观察到了显著的差异,在C/3下循环1次后,在负极表面观察到厚度为40~200 nm厚且不均匀的SEI层(图4b),经过140次循环后,SEI的厚度增加到300~900 nm,F信号经过140次循环后更加强烈(图4d),表明负极表面消耗了大量活性锂。

如图4e所示,XPS F1s谱进一步验证了无机SEI膜的主要成分为LiF。此外,通过刻蚀SEI研究了SEI中的元素分布,C 1s和O 1s信号的存在表明随着循环的进行溶剂分解,P 2p和F 1s表明盐分解。与第1次循环样品相比,长期循环后样品的SEI膜组分发生了显著变化。C比例随着刻蚀时间的增加而降低,表明有机组分在SEI顶部占主导地位,在长循环后检测到微弱的Mn信号。EC溶剂在高电压下既可以通过电化学分解产生H2O,也可以通过与正极释放的O2发生化学反应产生H2O,而具有尖晶石结构的LNMO通常不会释放氧气。因此,在使用LNMO的系统中,EC容易发生电化学分解生成强酸F2PO2H/HF,腐蚀正极和负极SEI。鉴于只有盐中含有F,且在长期循环前后Li浓度没有明显变化,所以电解液耗尽主要发生在负极表面。

图4.LNMO界面相在a)首圈形成后和c)140圈循环后的HRTEM图;Gr界面相在b)首圈形成后和d)140圈循环后的HRTEM图,以及相应SEAD衍射图和F的EDSMapping;e)不同循环次数后Gr表面F 1s的XPS图谱;f)Gr表面在不同刻蚀深度下的C、O、F、P和Li的原子比。

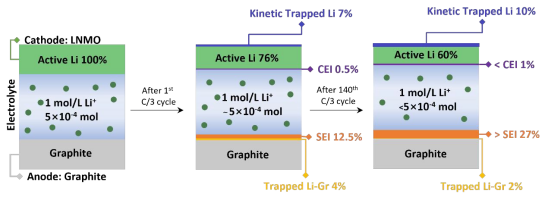

各组分的锂含量数据汇总如图5所示,在首次C/3循环后,7%的锂被动力学限制在正极内,2.5%的锂参与形成SEI,2.5%的锂参与形成LixC6。经过140次循环后,正极动力学因素和LixC6限制的锂没有明显变化,表明正极和负极结构完好,该结果与图2d和f中的二次组装的电池性能相符。大部分的锂损失是由于SEI膜的形成(>27%),这一发现与上文关于电解质分解的研究结果一致,其中酸性的增加是由于正极侧电解质的分解。经过长期循环后的ICP-MS结果表明,电解液中的Mn和Ni浓度增加,这意味着正极和负极通过电解液存在明显的串扰。

图5. 使用Gen2电解液的LNMO-石墨软包电池中的锂含量变化示意图。

定量和定性结果证实,电解液在高电压下分解产生的副产物会腐蚀负极界面相,造成活性锂的损失。因此,提高正极在高电压下的稳定性对于抑制串扰至关重要。通过对正极进行包覆和在电解液中加入添加剂可以有效钝化正极界面。为了抑制LNMO-Gr中的串扰,该研究利用原子层沉积(ALD)技术在LNMO表面涂覆Al2O3层,另一种是在Gen2电解液中加入添加剂二氟(草酸)硼酸锂(LiDFOB)。两种策略均能抑制正极串扰,且电解液添加剂对循环性能的改善明显优于Al2O3涂层。在两种策略结合的作用下,150次循环后具有86.47%的高容量保持率。

05

成果启示

该研究采用XRD、TGC和ICP-MS分别对LNMO正极、Gr负极和电解液进行锂储量分析,以了解高电压LNMO-Gr全电池中容量衰减的主要原因。结果表明,正极在高电压运行过程中产生的副产物会迁移至负极,腐蚀并造成SEI膜的过量形成,造成活性锂的大量消耗,通过Al2O3涂层和LiDFOB电解液添加剂可以有效抑制正极串扰问题。这些发现对高压LNMO-Gr电池的容量衰减问题提供了全面的理解。所开发的工作流程可以扩展到各种锂离子电池在极限工况(如高电压、高温等)下的锂存量研究

06

参考文献

Wurigumula Bao*, Weiliang Yao, Yixuan Li, Baharak Sayahpour, Bing Han,Ganesh Raghavendran, Ryosuke Shimizu, Ashley Cronk, Minghao Zhang,Weikang Liand Ying Shirley Meng*. Insights into Lithium Inventory Quantification ofLiNi0.5Mn1.5O4-Graphite Full Cells. Energy Environ. Sci., 2024.DOI: 10.1039/D4EE00842A

-

电解液

+关注

关注

10文章

849浏览量

23163 -

电池

+关注

关注

84文章

10636浏览量

130448

原文标题:孟颖最新EES:揭示全电池容量衰退的真实原因

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

探究全电池容量衰减的根本原因

探究全电池容量衰减的根本原因

评论