在光伏行业中,降低产品的 “碳足迹”至关重要。铜在碳排放和成本方面优于银,因此用镀铜触点替代银浆触点是太阳能电池金属化技术的发展趋势。与金属银相比,铜具有低排放和低成本的特点,能有效降低碳足迹。

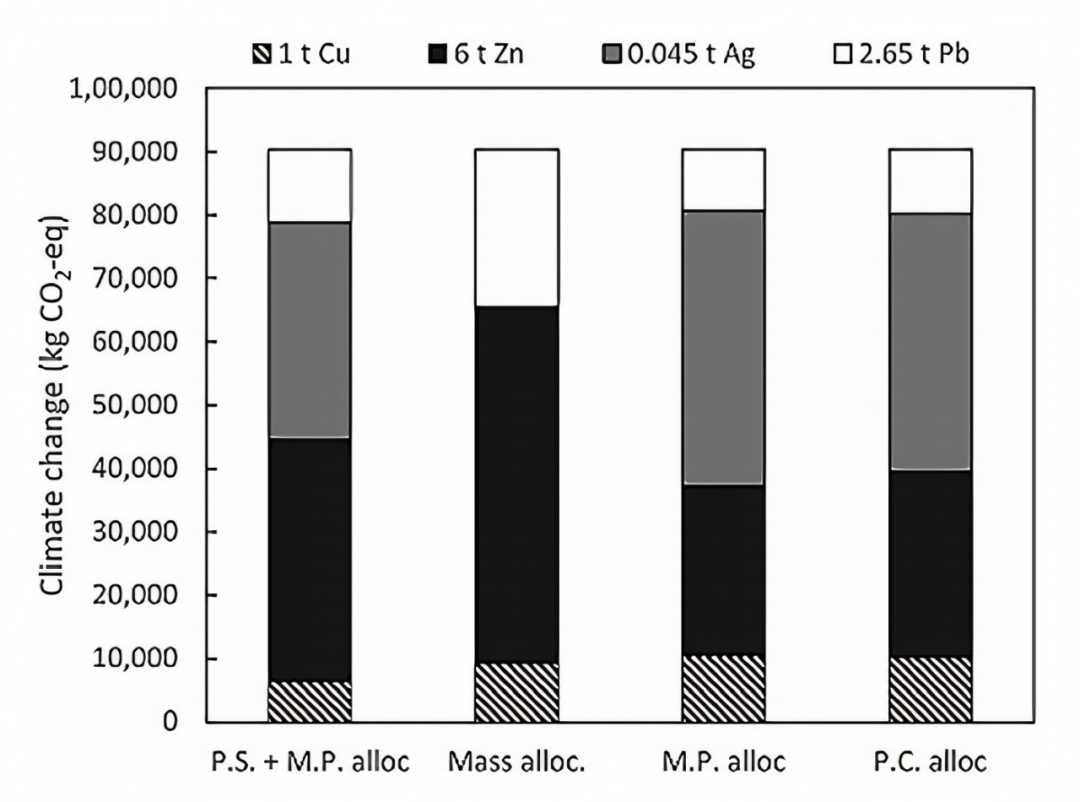

不同金属产出的温室气体排放分配情况

基于不同定义方法的温室气体排放在不同产出金属中的分配

图中比较了铜和银在不同分配条件下的碳足迹。结果显示,在所有四种分配条件下,铜的碳足迹都小于银。这表明在光伏产业中,使用铜作为金属化材料相比于银可以更有效地减少碳排放。

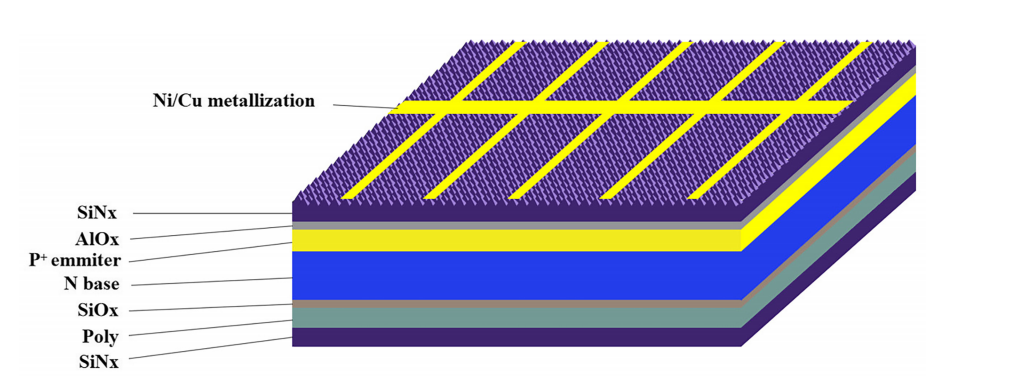

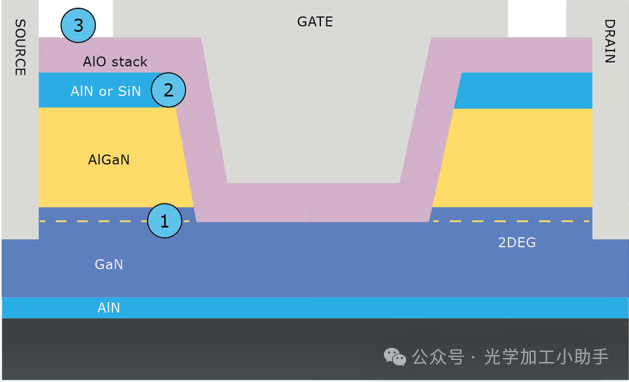

太阳能电池结构

具有双面镍/铜金属化的 TOPCon 太阳能电池的示意图

正面结构纹理化:使用 NaOH 碱性溶液与硅衬底反应,形成高度约为 3μm 的均匀金字塔结构。这种纹理化结构可以有效减少光的反射,增加光在电池内部的吸收路径,从而提高光的利用率。钝化:先沉积 3nm的AlOx 层,再沉积80nm折射率为1.93的SiNx层作为减反射涂层。AlOx 层和 SiNx 层的钝化作用可以降低硅表面的悬挂键,减少表面复合,提高少数载流子寿命,进而提升电池的开路电压和转换效率。

金属化:Cu金属化层厚度超过5μm,为电池提供良好的导电性,确保光生载流子能够有效地收集和传输到外部电路,减少电阻损耗,提高电池的填充因子。

背面结构

隧穿氧化层:沉积 2nm 的超薄隧穿氧化层,该层允许多数载流子通过的同时阻碍少数载流子,有助于提高电池的钝化效果,减少背面的载流子复合,从而提升电池的性能。

多晶硅层:制备约85nm的磷掺杂多晶硅,先通过PECVD沉积磷掺杂非晶硅,再退火形成多晶硅,其背面方块电阻约为50Ω/sq。多晶硅层在电池中起到钝化和载流子传输的作用,能够进一步提高电池的转换效率。

钝化与金属化:PECVD 沉积82nm折射率为2.18的SiNx层进行钝化,背面介质层开口约为16μm,通过光诱导电镀方式进Ni/Cu电镀。SiNx层的钝化作用与正面类似,而光诱导电镀的 Ni/Cu 金属化则为电池背面提供良好的导电性能,保证载流子的有效收集和传输。

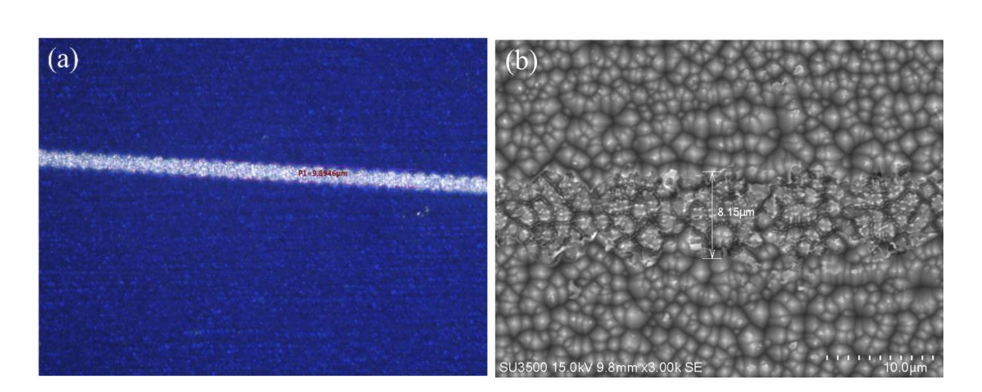

激光图案化工艺

太阳能电池在经过激光刻蚀过程后的表面图像

激光消融宽度:从图中可以清晰地看到,激光消融区域呈现出一定的宽度,约为 10μm。这个宽度对于太阳能电池的制造来说是一个关键参数,因为它直接关系到后续金属化过程中电极栅线的宽度。

SiNx 层去除效果:太阳能电池表面的SiNx层被超快激光完美去除,而原始的金字塔结构仍然保留。这表明激光刻蚀过程对硅基底的损伤很小,有利于后续的金属化过程。

通过显微镜图像和SEM图像展示了激光刻蚀过程对太阳能电池表面的影响,强调了激光刻蚀在太阳能电池金属化过程中的重要性和有效性。

水平双面电镀金属化设备

低破碎率:与其他电镀方法相比,HDPLATE 不需要夹持硅片,这一特点使其具有低破碎率的优势。传统的夹持方式可能会对硅片造成机械应力,导致硅片破碎,而 HDPLATE 避免了这种情况的发生,提高了生产过程中的成品率,降低了生产成本。良好的导电效果:HDPLATE 具有独特的导电装置,从而具备了优秀的导电效果。良好的导电效果可以确保在电镀过程中电流均匀分布在硅片表面,使金属镀层均匀生长,从而提高电池的一致性和可靠性,同时也有助于保护太阳能电池不受损坏。

可回收水系统:设备配备了可回收水系统,用于回收电镀溶液,使其能够连续循环使用而无需更换。这一设计减少了电镀溶液的消耗,降低了生产成本,符合绿色生产的理念。

太阳能电池的制备

制造TOPCon太阳能电池的七个主要步骤,从表面纹理化到双面包覆Ni/Cu金属化和烧结,每个步骤都对电池的性能有重要影响。1、前表面纹理处理2、通过扩散形成 P+层3、在背面制备隧道层和多晶硅层4、在前表面镀覆氧化铝(AIOx)和氮化硅(SiNx)5、在背面涂覆氮化硅(SiNx)6、激光开槽和高温修复(T=750℃,t=30 秒)7、双面Ni/Cu金属化和烧结这个制备过程中的每个步骤相互配合、协同作用,从硅片的初始处理到正面和背面结构的构建,再到最后的金属化和烧结,全方位地优化了太阳能电池的性能。通过精确控制各层的厚度、浓度、结构等参数,以及合理安排各工艺步骤,最终实现了双面 Ni/Cu 金属化 TOPCon 太阳能电池的高效光电转换,为大规模生产高性能太阳能电池提供了可靠的技术方案。

太阳能电池性能测试与分析

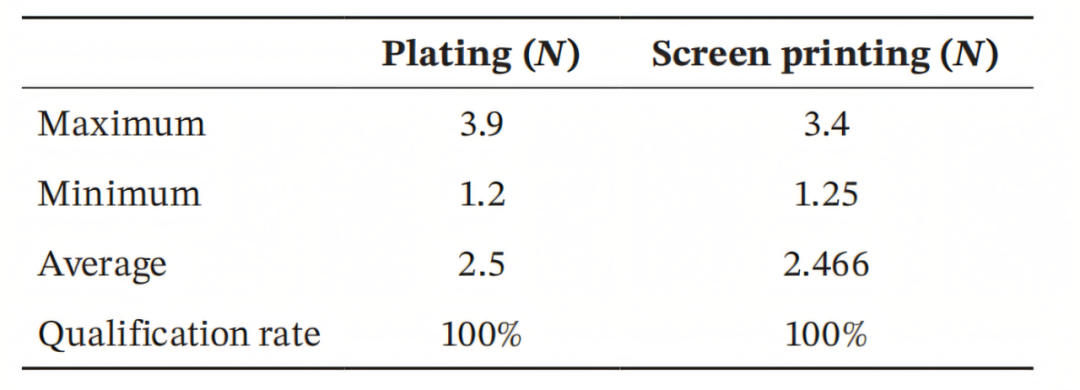

拉伸测试

进行了拉伸测试以确保太阳能电池的导电栅线满足机械强度标准,防止在使用过程中发生断裂。测试结果显示,采用电镀工艺的太阳能电池栅线能够承受超过规定的0.8 N的力,合格率达到100%,表明电镀工艺生产的栅线在机械强度上是合格的,并且与传统丝网印刷工艺相比,平均拉伸力更高,显示了电镀工艺的可靠性。

进行了拉伸测试以确保太阳能电池的导电栅线满足机械强度标准,防止在使用过程中发生断裂。测试结果显示,采用电镀工艺的太阳能电池栅线能够承受超过规定的0.8 N的力,合格率达到100%,表明电镀工艺生产的栅线在机械强度上是合格的,并且与传统丝网印刷工艺相比,平均拉伸力更高,显示了电镀工艺的可靠性。

Ni/Cu接触

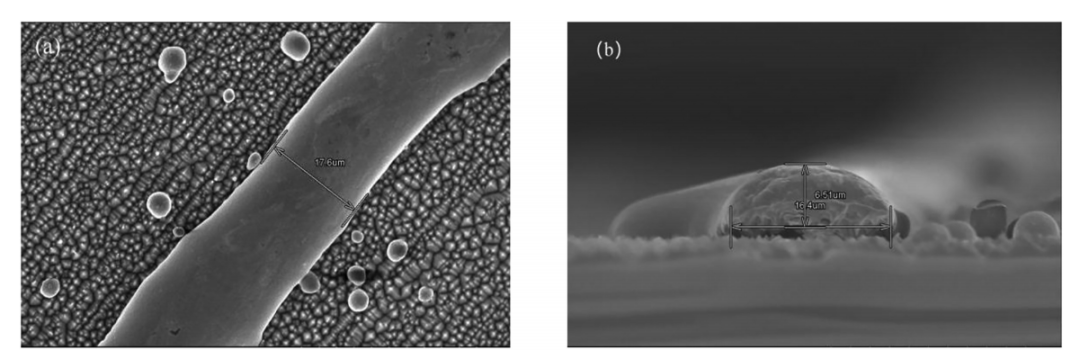

SEM图像

通过SEM图像观察,Ni/Cu金属化后的栅线宽度仅为17.6微米,相较于传统丝网印刷技术大幅减少。这种细化的手指结构不仅可以减少遮光区域,还能降低串联电阻,从而显著提高光电转换效率。

高温修复

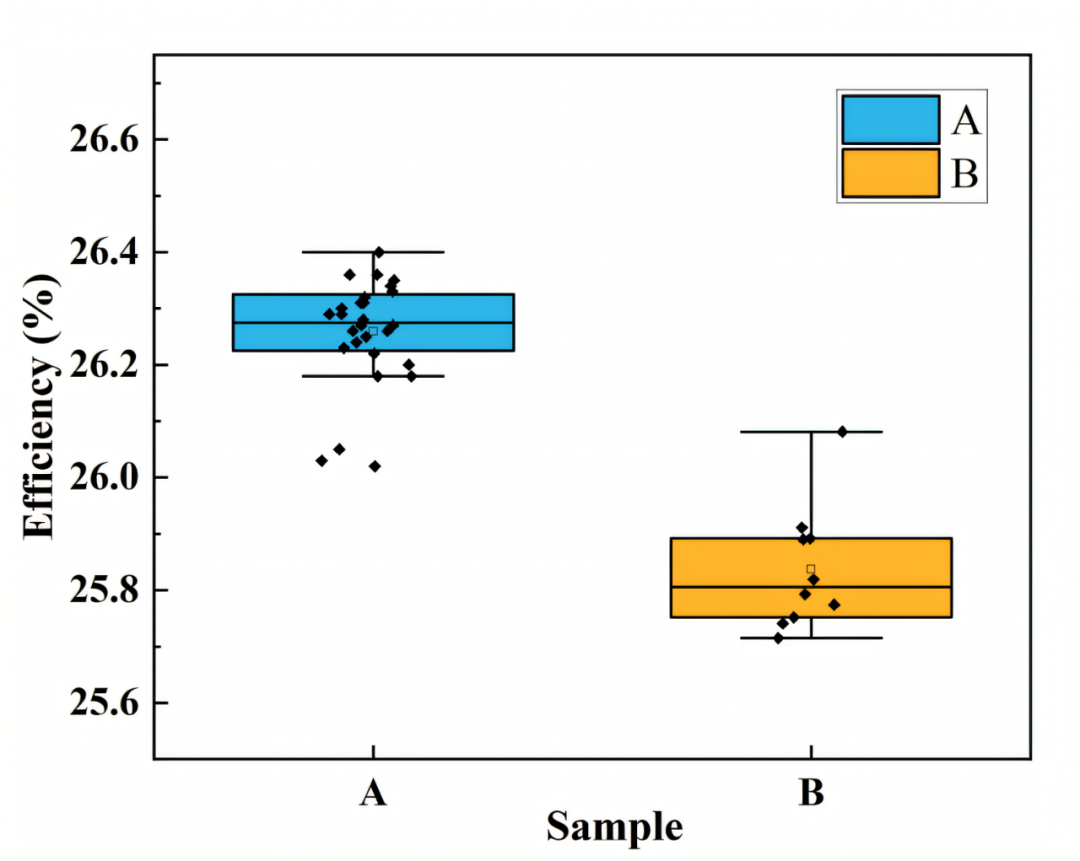

研究中使用了水平双面包覆Ni/Cu金属化工艺,并辅以高温修复,以提高太阳能电池的电气性能。高温修复后的太阳能电池效率分布更集中,整体效率比未进行高温修复的提高了0.422%,表明高温修复是一个必要的工艺步骤。

电气性能

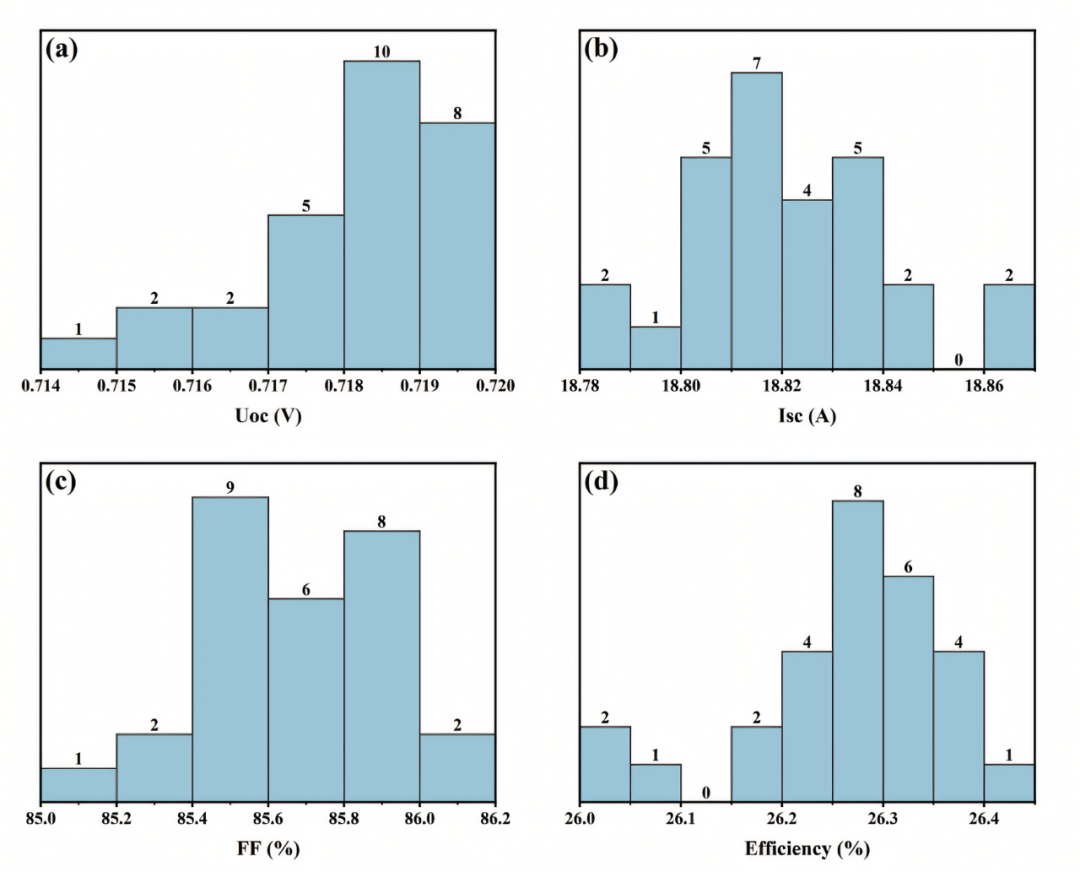

镍/铜金属化的电性能分布

使用I-V测试设备进行测试,测试条件为AM1.5G,1000 W/m²,25°C。测试结果显示,采用激光刻蚀和Ni/Cu金属化的太阳能电池具有出色的电气性能分布,表明水平双面包覆Ni/Cu镀膜技术的效果优秀。

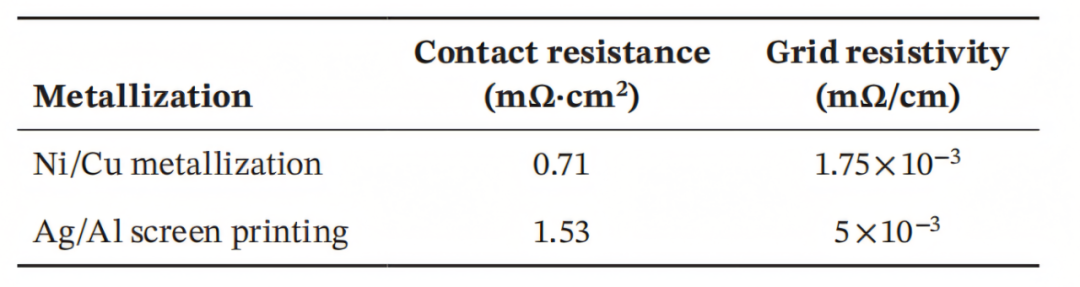

接触电阻和网格电阻

接触电阻:Ni/Cu金属化的接触电阻为0.71 mΩ·cm²,而Ag/Al丝网印刷的接触电阻为1.53 mΩ·cm²。这表明Ni/Cu金属化技术具有更低的接触电阻,这意味着在金属和硅基底之间的电阻较小,有利于提高电流传输效率。网格电阻:在网格电阻方面,Ni/Cu金属化的值为1.75×10⁻³ mΩ/cm,而Ag/Al丝网印刷的值为5×10⁻³ mΩ/cm。Ni/Cu金属化技术的网格电阻更低,这有助于减少太阳能电池的串联电阻,从而提高电池的整体效率。

接触电阻:Ni/Cu金属化的接触电阻为0.71 mΩ·cm²,而Ag/Al丝网印刷的接触电阻为1.53 mΩ·cm²。这表明Ni/Cu金属化技术具有更低的接触电阻,这意味着在金属和硅基底之间的电阻较小,有利于提高电流传输效率。网格电阻:在网格电阻方面,Ni/Cu金属化的值为1.75×10⁻³ mΩ/cm,而Ag/Al丝网印刷的值为5×10⁻³ mΩ/cm。Ni/Cu金属化技术的网格电阻更低,这有助于减少太阳能电池的串联电阻,从而提高电池的整体效率。

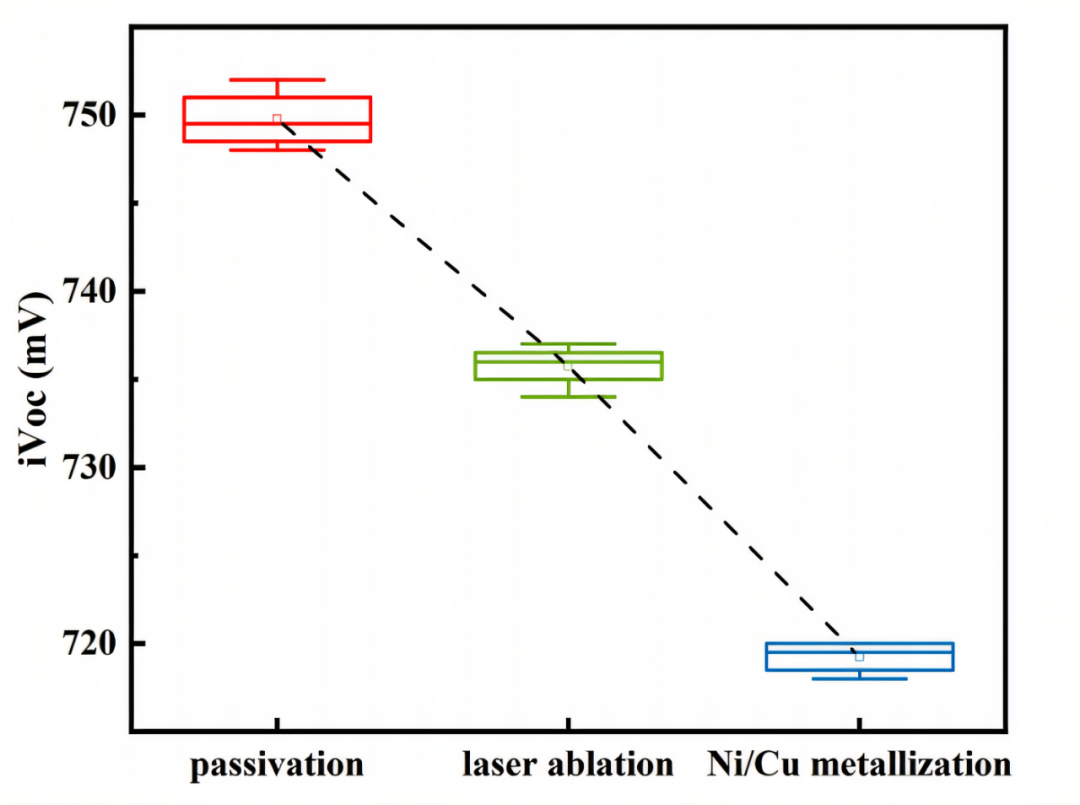

iVoc的影响

太阳能电池iVoc的影响

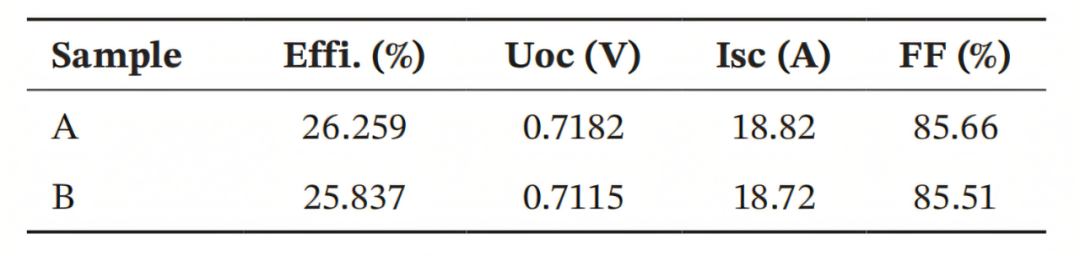

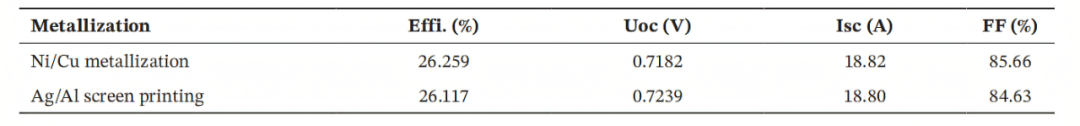

太阳能电池经过双面硅氮化物钝化后,iVoc约为750mV,激光刻蚀和Ni/Cu金属化后,iVoc降低到约719mV。光电转换效率:Ni/Cu金属化电池的平均效率为26.259%,而Ag/Al丝网印刷电池的平均效率为26.117%。这表明Ni/Cu金属化技术在提高电池效率方面与传统的Ag/Al丝网印刷技术相当,甚至略有优势。

太阳能电池经过双面硅氮化物钝化后,iVoc约为750mV,激光刻蚀和Ni/Cu金属化后,iVoc降低到约719mV。光电转换效率:Ni/Cu金属化电池的平均效率为26.259%,而Ag/Al丝网印刷电池的平均效率为26.117%。这表明Ni/Cu金属化技术在提高电池效率方面与传统的Ag/Al丝网印刷技术相当,甚至略有优势。

开路电压:Ni/Cu金属化电池的开路电压为0.7182 V,而Ag/Al丝网印刷电池的开路电压为0.7239 V。尽管Ni/Cu金属化电池的开路电压略低于Ag/Al丝网印刷电池,但差异不大。

短路电流:Ni/Cu金属化电池为18.82 A,Ag/Al丝网印刷电池为18.80 A。这表明两种技术在收集光生载流子方面表现相似。

填充因子:Ni/Cu金属化电池的填充因子为85.66%,而Ag/Al丝网印刷电池的填充因子为84.63%。Ni/Cu金属化电池的填充因子略高,这可能是由于其更低的接触和网格电阻导致的。

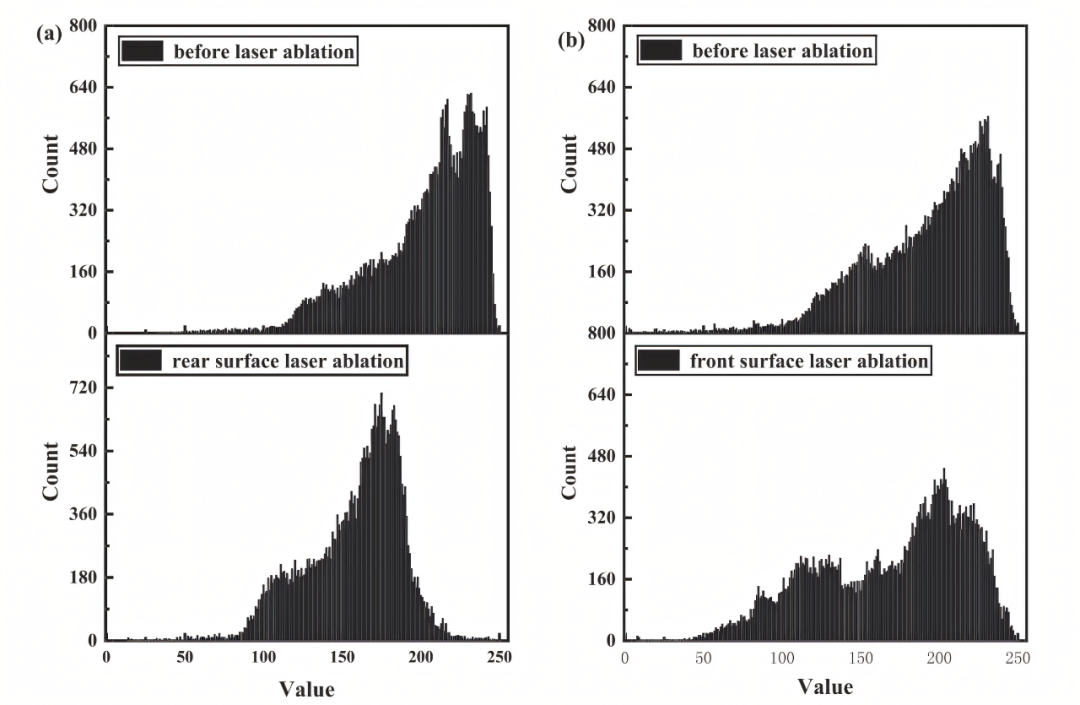

光致发光(PL)图像分析

前后表面激光刻蚀前后的光致发光(PL)图像

光致发光(PL)成像原理:PL成像是一种用于评估半导体材料和太阳能电池内部缺陷的技术。通过测量从电池表面发出的光量,可以识别材料中的重组中心和缺陷。

激光刻蚀对PL的影响:展示了激光刻蚀前后前后表面的PL图像灰度值变化。激光刻蚀用于去除表面的SiNx层,以便进行金属化。

前表面PL变化:显示了激光刻蚀后前表面的PL灰度值明显下降。这表明激光刻蚀后,前表面的重组活动增加,可能是由于激光刻蚀引入的表面损伤或缺陷。

后表面PL变化:显示了激光刻蚀后后表面的PL灰度值变化较小。这可能表明后表面的多晶硅层对激光刻蚀有保护作用,减少了表面损伤。

水平双面铜金属化技术在太阳能电池制造领域展现出巨大潜力。通过对 TOPCon 太阳能电池的研究,我们看到该技术在提升电池性能方面的显著优势,包括提高光电转换效率、降低串联电阻、增强电极可靠性等,为太阳能电池的大规模生产提供了一种新的、有效的金属化方法。

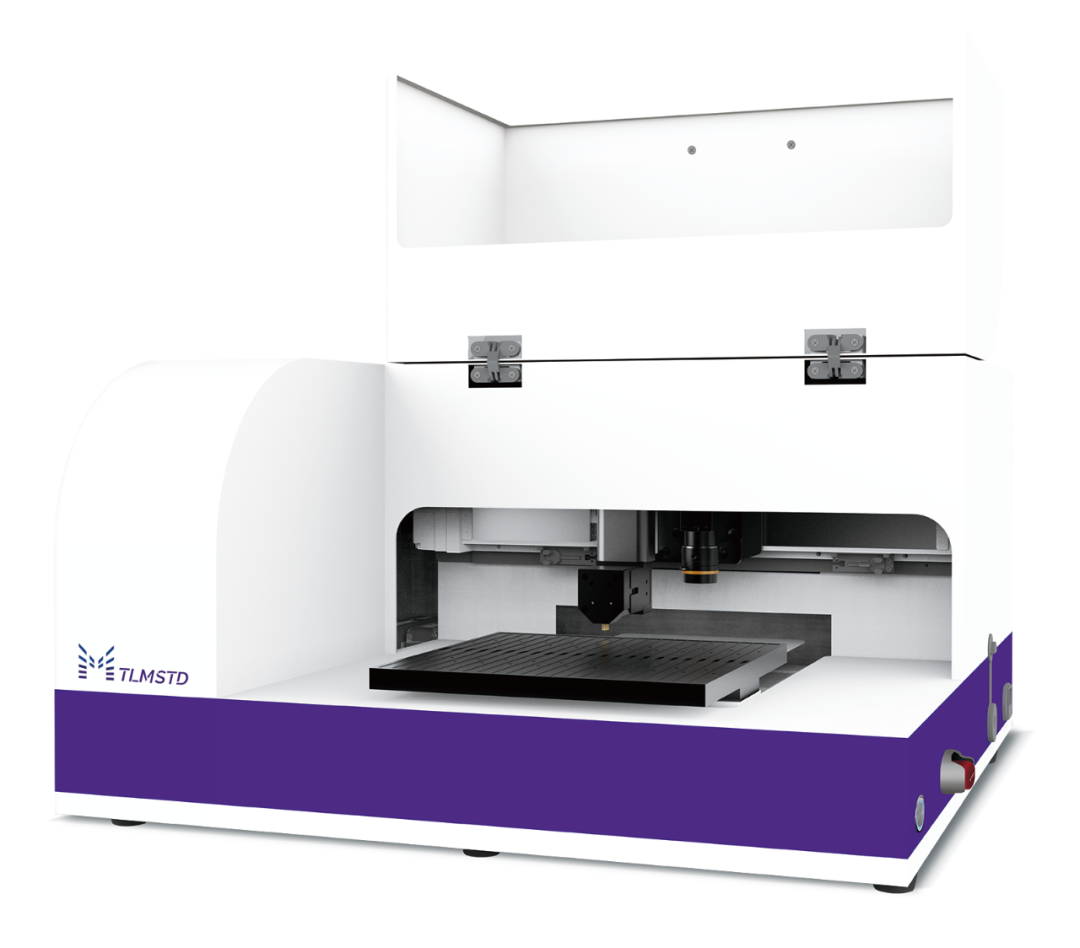

美能TLM接触电阻率测试仪

美能TLM接触电阻测试仪所具备接触电阻率测试功能,可实现快速、灵活、精准检测。

- 静态测试重复性≤1%,动态测试重复性≤3%

- 线电阻测量精度可达5%或0.1Ω/cm

- 接触电阻率测试与线电阻测试随意切换

定制多种探测头进行测量和分析

随着太阳能电池技术的不断进步,对金属化工艺的精确控制和性能评估变得尤为重要。美能TLM接触电阻测试仪作为一种先进的测试工具,为太阳能电池制造商提供了一种高效、准确的测量方法,用以评估金属化层与硅基底之间的接触电阻。

原文出处:A Horizontal Double-Sided Copper Metallization Technology Designed for Solar Cell Mass-Production;https://doi.org/10.1002/pip.3863

*特别声明:「美能光伏」公众号所发布的原创及转载文章,仅用于学术分享和传递光伏行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,若有侵权,请及时联系我司进行删除。

-

太阳能电池

+关注

关注

22文章

1162浏览量

69282 -

测试仪

+关注

关注

6文章

3674浏览量

54714 -

金属化技术

+关注

关注

0文章

3浏览量

4200

发布评论请先 登录

相关推荐

原子层镀膜在功率器件行业的应用

镀膜使用二氧化硅的作用

移远通信GNSS定位模组LG290P即将实现大规模量产

广和通Cat.1 bis模组LE370-CN规模量产

广和通Cat.1 bis模组LE370-CN已实现大规模量产

更低功耗、更低价格!广和通Cat.1 bis模组LE370-CN规模量产

更低功耗、更低价格!广和通Cat.1 bis模组LE370-CN规模量产

贺利氏 SUSS MicroTec携手,利用喷印技术革新半导体制造大规模量产

广东汇成真空获创业板IPO注册批准

英特尔实现3D先进封装技术的大规模量产

英特尔3D封装技术实现大规模量产

英特尔实现3D先进封装技术的大规模量产

维信诺ViP AMOLED量产项目首片模组成功点亮

大规模量产又近一步,Micro LED巨量转移迎来众多新进展

实现大规模量子计算的品质保证——高保真度

可用于大规模量产的新型双面铜镀膜技术, 王璐博士团队最新WILEY发文

可用于大规模量产的新型双面铜镀膜技术, 王璐博士团队最新WILEY发文

评论