现场总线的产生

自20世纪50年代起,过程控制领域便开始采用4~20mA的模拟信号标准,该标准一直沿用至今。随着70年代数字计算机技术的引入,测控系统开始实现集中式控制处理,计算机在这一过程中扮演了核心角色。到了80年代,微处理器技术在控制领域得到了广泛应用,它们被集成到各类仪器和设备中,促进了分布式控制系统(DCS)的形成。在这种系统架构下,每个微处理器负责执行一系列特定的任务,而设备间的通信则通过一个专门的网络和附加的“网关”来实现,其中网关的程序主要是由用户根据需要来编写的。标志着控制系统从集中式向分布式的转变,提高了系统的灵活性和可靠性。

随着微处理器技术的不断进步和在各个领域的广泛应用,传统的电子线路逐渐被集成电路(IC)所取代。这些以微处理器为核心的智能设备,能够执行信息的采集、显示、处理、传输以及优化控制等关键功能。一些先进的数字式智能化仪表甚至集成了专家系统的辅助推断和决策能力,它们配备了自动量程转换、自动调零、自校正、自诊断等高级功能,并且能够提供故障诊断、历史数据报告、设备状态监控和趋势分析等增强功能。通信技术的发展推动了数字化信息网络技术的广泛应用,这不仅促进了信息的高效传输,也满足了对质量分析、维护管理、安全相关系统测试记录以及环境监测等方面日益增长的需求。这些需求使得现场仪表不仅要能够在当地处理信息,还要能够在需要时被远程管理和访问,从而大大增加了现场仪表与上层控制系统之间的通信量。同时,从实际应用的角度出发,控制领域对于控制系统的精度、操作便利性、维护性和可移植性等方面也在不断提出更高的要求。

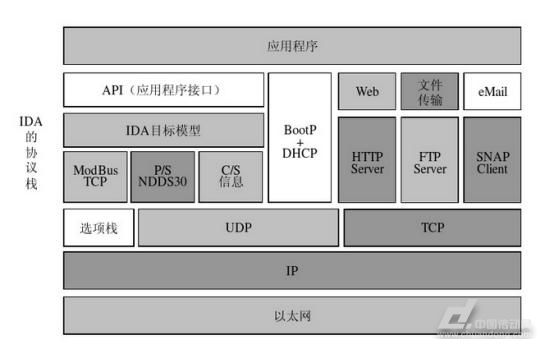

为了满足这些需求,现场总线技术应运而生,它通过提供一个标准化的数字通信链路,实现了现场智能化设备与控制室内自动化系统之间的高效互联互通。现场总线技术构成了连接智能化现场设备与控制室内自动化系统的标准化数字通信路径。它支持全面的数字化通信,允许双向数据交换和多站点的总线通信,实现了设备间的互操作性和数据共享。这种通信方式主要用于执行控制任务、触发警报以及报告重要事件。现场总线的通信协议设计注重响应速度和操作的可预测性,以确保最优化的性能。作为一层基础的网络协议,它为更高层次的监控和管理网络提供了支撑,这些高层网络负责处理文件传输等任务。现场总线技术为智能现场仪表的集成提供了一个开放的平台,使得基于现场总线的分布式控制系统(FCS)成为继分布式控制系统(DCS)之后的新一代控制解决方案。

现场总线标准的制定

▲常见的现场总线类型数字技术在自动化领域的发展与模拟技术截然不同,其特点是标准的制定往往先于产品开发,为新兴产业的健康发展提供指导,尽管国际电工委员会/国际标准协会(IEC/ISA)自1984年起就开始致力于现场总线标准的制定,但一个完全统一的标准至今仍在完善中,现场总线技术已经成为连接现场智能化装置与控制室自动化系统的重要数字通信链路,实现了设备间的相互操作和数据共享,主要用于控制、报警和事件报告等功能。

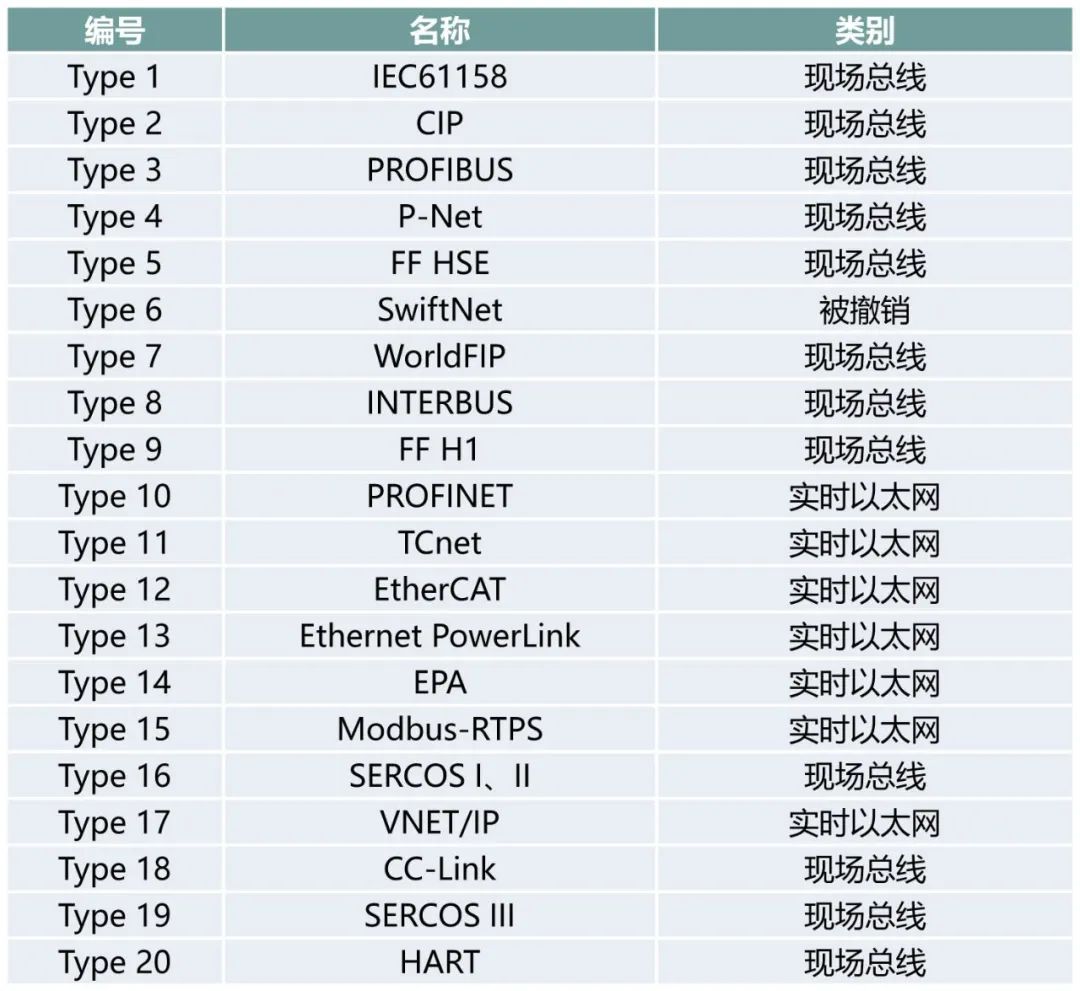

IEC61158 Ed.4标准是现场总线技术的国际标准,它反映了现场总线和实时以太网技术的最新发展。该标准采纳了经过市场考验的20种主要类型的现场总线,包括各种工业以太网和实时以太网技术。这些现场总线类型涵盖了当前工业自动化领域中广泛使用的多种通信协议,它们通过标准化的方式实现了设备间的互联互通和数据交换。IEC61158 Ed.4标准的制定,为工程技术人员提供了一个全面的技术规范,引导他们了解和学习最新版的现场总线技术,同时也为不同现场总线技术的互操作性提供了基础 。

▲IEC61158 Ed.4标准所定义的现场总线类型现场总线技术是应自动化领域多样化需求而诞生的。由于不同行业对自动化的具体要求各有侧重,那些为特定行业量身定制的总线技术往往能更好地满足该行业的需求,因此在其目标应用领域内得到了更广泛的应用和更佳的适配性。简而言之,每种总线技术都有其特定的应用背景和适用场景,它们是为了解决特定自动化挑战而设计的。

工业领域引入以太网技术

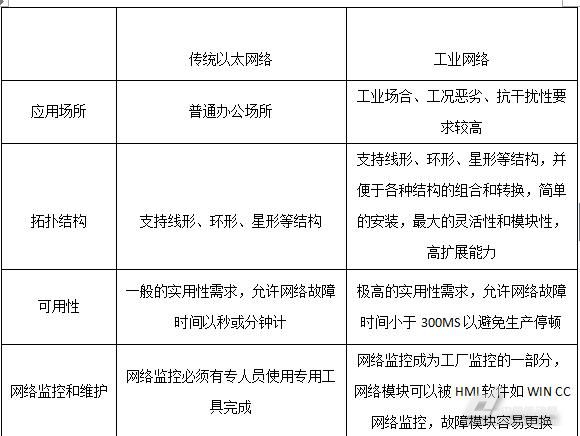

现场总线技术通过采用数字通信取代了传统的模拟信号,实现了在单一对双绞线上连接多个设备的能力,从而颠覆了传统的控制系统架构。然而,这种技术在传输速度等方面存在一些限制,例如在需要极高数据刷新率的运动控制应用中,现场总线可能无法满足这些苛刻的要求。与此同时,以太网因其广泛的应用性、较高的通信速度和较低的成本,在工业控制领域引起了广泛关注,并逐渐成为新的发展趋势。工业以太网的普及率正在工业自动化和过程控制市场中迅速攀升,众多远程I/O接口技术的提供商,包括西门子、罗克韦尔、通用电气、发那科等,都在提供支持TCP/IP协议的以太网接口。这些公司在销售各自的可编程逻辑控制器(PLC)产品的同时,也提供了能够与远程I/O以及基于PC的控制系统相连接的接口选项。这表明了工业以太网在实现设备间高效通信方面的潜力,以及其在现代自动化系统中日益增长的重要性。工业以太网通常被泛指为应用于工业控制系统的以太网技术它在技术上与商用以太网(即IEEE 802.3标准)兼容,但在产品设计时,更加注重材质的选用、产品的强度、适用性以及实时性、可互操作性、可靠性、抗干扰性、本质安全性等方面,以满足工业现场的需求。以下是工业以太网技术的一些优势和特点:

01通信速率高

工业以太网的通信速率远高于传统的现场总线,10、100 Mb/s的快速以太网已开始广泛应用,1Gb/s以太网技术也逐渐成熟;

02资源共享能力强

随着Internet的发展,以太网已渗透到各个角落,实现了“控管一体化”,这是其他任何一种现场总线都无法比拟的;

03可持续发展潜力大

以太网的引入为控制系统的后续发展提供了可能性,用户在技术升级方面无需独自的研究投入;

04实时性

工业以太网需要满足实时通信要求,能够在严格的时间限制下传输数据。为了实现实时性,工业以太网采用了各种机制,如时间同步、优先级调度等;

05可靠性

工业以太网要求高可靠性,能够在恶劣的工业环境下稳定运行。为此,工业以太网采用了冗余机制、错误检测与纠正、网络管理等技术手段;

06网络拓扑

工业以太网支持多种网络拓扑结构,包括星型、环形、总线等,可以根据实际应用的需求选择适合的网络结构;

07灵活性

工业以太网具有较强的灵活性,可以适应不同规模和复杂度的工业自动化系统。它支持多种通信协议和设备接口,能够与其他工业网络进行互联。

工业以太网的采用不仅带来了实时以太网的诸多优势,还因其遵循相同的通信协议,实现了办公自动化网络与工业控制网络间的无缝集成。这种无缝连接为工业自动化带来了更高的灵活性和效率,同时也推动了工业4.0和智能制造的发展。通过这种方式,工业以太网正在成为连接工业自动化与信息技术的桥梁,为现代工业系统的集成和优化提供了强大的支持。实时以太网技术工业以太网技术是为了满足自动化控制系统中对通信实时性要求而发展起来的。但对于需要响应时间小于5ms的应用,普通的工业以太网可能就不够用了。为了解决这一问题,各个公司和标准组织开发了多种技术方案来提升工业以太网的实时性。

这些方案都是在IEEE802.3标准的基础上,通过实时扩展来提高网络的实时性能,同时确保与标准以太网的兼容性。这样的技术被称为实时以太网(RealtimeEtherNet,RTE),它能够实现与标准以太网的无缝连接,提供毫秒级的实时响应时间,满足高实时性应用的需求。实时以太网技术的关键特点包括低延迟、高数据传输速率、可预测的性能,以及对实时数据传输的优化。这些技术在工业自动化、机器控制、机器人技术等领域中发挥着重要作用,帮助实现高度自动化和精确控制的应用。常见的实时以太网协议包括EtherCAT、EtherNet/IP、PROFINET、POWERLINK等,它们各自具有不同的特点和优势,以适应不同的工业应用场景。根据IEC61784-2-2010标准,实时以太网是在ISO/IEC8802-3协议的基础上,针对工业数据通信的特定需求,通过引入一些关键的实时性增强措施来实现的。这些措施确保了网络在保持与标准以太网兼容性的同时,能够满足工业自动化对实时通信的严格要求。

1

通信时间的确定性,即行为可预测;

2

迅速适应外部环境的变动,这包括处理任务的变更、网络节点的增加或减少,以及对网络故障的检测和诊断;

3

减小通信转发延迟,使得设备交互在极短的通信延迟时间内完成。

▲工业以太网和商用以太网的比较

-

总线

+关注

关注

10文章

2864浏览量

87973 -

工业以太网

+关注

关注

10文章

614浏览量

42310 -

ethercat

+关注

关注

18文章

652浏览量

38589

发布评论请先 登录

相关推荐

可支持多协议工业以太网及现场总线的TIDA-00299技术资料下载

EtherCAT_以太网现场总线

以CAN总线作为工业现场总线实现其与以太网的互联

工业以太网与现场总线技术各自优缺点和应用

EtherCAT科普系列(1):现场总线和工业以太网简介!

EtherCAT科普系列(1):现场总线和工业以太网简介!

评论