面贴装技术(SMT)是现代电子制造中的关键技术之一,它极大地提高了电子产品的生产效率和可靠性。SMT工艺流程包括多个步骤,从PCB的准备到最终的组装和测试。以下是SMT工艺流程的详细步骤:

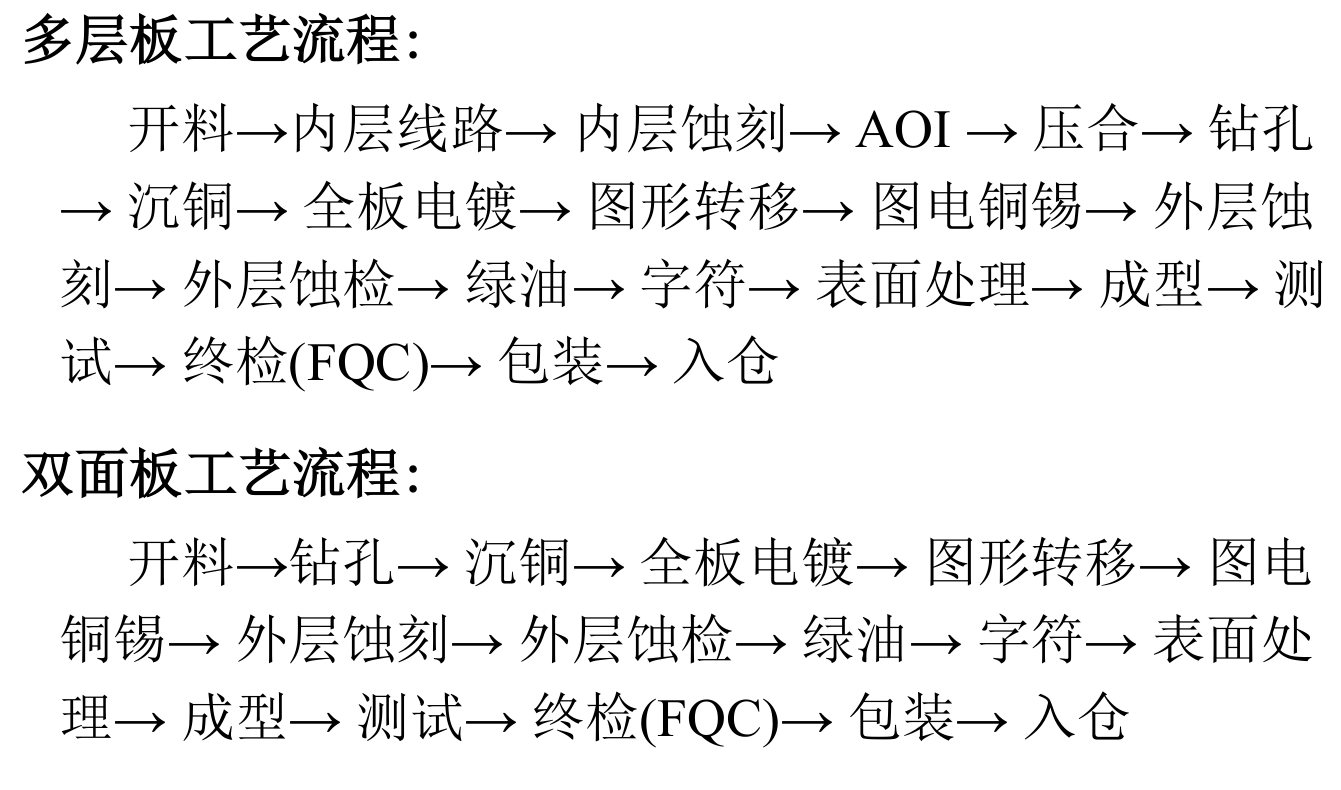

1. PCB设计和制造

在SMT工艺开始之前,首先需要设计并制造印刷电路板(PCB)。PCB设计涉及到电路图的绘制、元件布局、走线设计等。设计完成后,通过蚀刻、钻孔、层压等工艺制造出PCB。

2. 锡膏印刷

锡膏印刷是SMT工艺的第一步。锡膏是一种含有金属焊料(通常是锡和铅的合金)的膏状物质,用于连接电子元件和PCB。锡膏印刷机使用钢网(Stencil)将锡膏精确地印刷到PCB的指定焊盘上。钢网的设计必须与PCB上的焊盘位置相匹配。

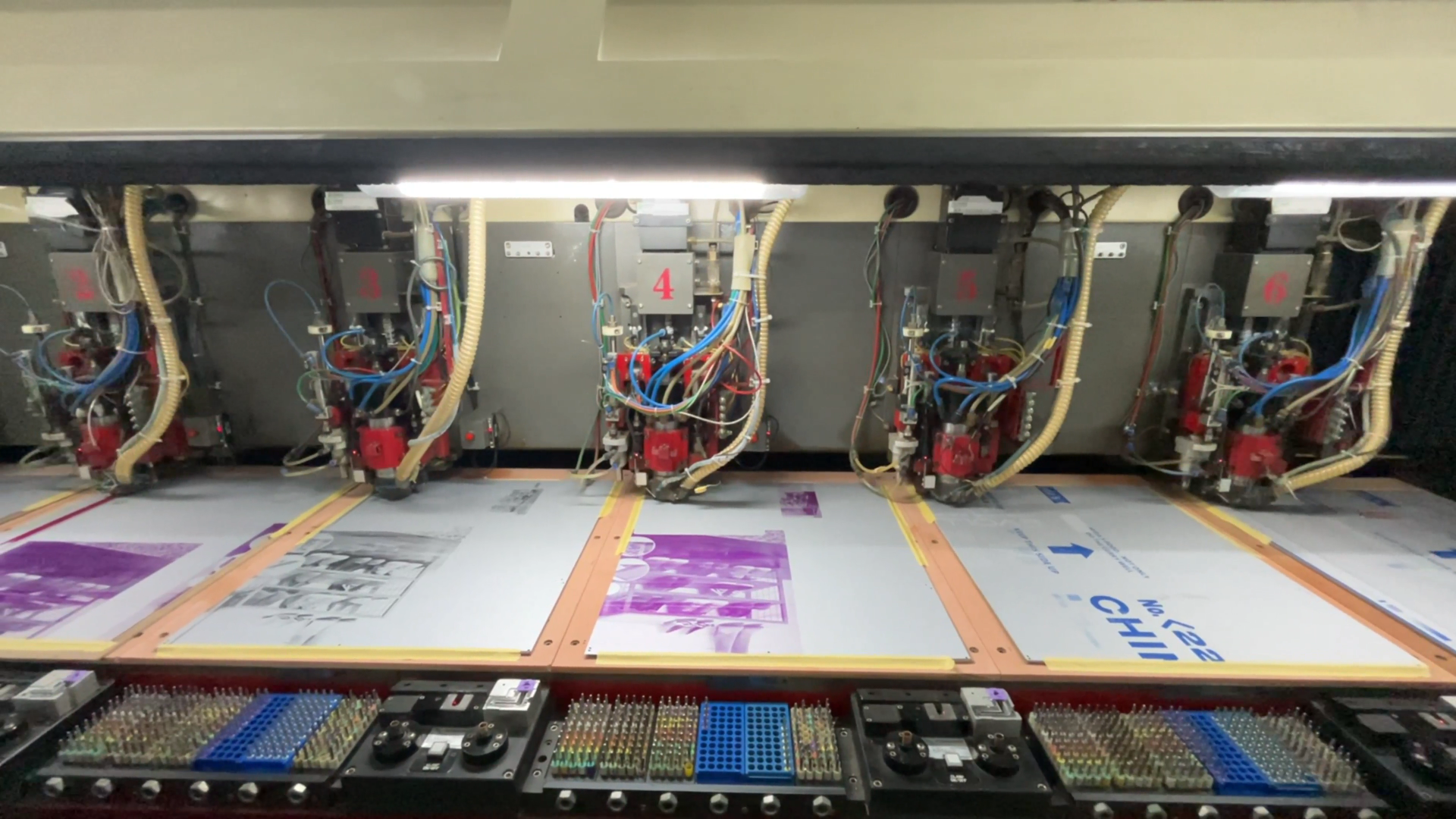

3. 元件放置

元件放置是将电子元件准确地放置到PCB上的锡膏上。这个过程可以通过手动或自动的方式完成。自动贴片机(Pick and Place Machine)能够快速、准确地将元件放置到正确的位置,大大提高了生产效率。

4. 回流焊接

回流焊接是SMT工艺中的关键步骤,目的是将锡膏熔化,使电子元件与PCB焊盘之间形成良好的电气和机械连接。回流焊接炉通过控制温度曲线,使锡膏经历预热、保温和冷却三个阶段,完成焊接过程。

5. 检查和修复

焊接完成后,需要对PCB进行视觉检查,以确保所有元件都正确放置,没有焊接缺陷。自动光学检测(AOI)和X射线检测等技术可以辅助进行这一步骤。如果发现问题,需要进行手动修复或返工。

6. 清洗

焊接过程中可能会产生残留物,如助焊剂残留。这些残留物可能会影响电路的性能和可靠性。因此,清洗是SMT工艺中的一个重要步骤。可以使用溶剂清洗、水清洗或免清洗工艺来去除残留物。

7. 测试

为了确保组装好的PCB板能够正常工作,需要进行一系列的测试。这些测试包括功能测试、性能测试和可靠性测试。测试可以是手动的,也可以是自动化的,如使用飞行探针测试(Flying Probe Testing)或自动测试设备(ATE)。

8. 组装后处理

在测试通过后,PCB可能需要进行一些后处理,如涂覆保护层、贴标签、包装等。这些步骤有助于保护PCB免受环境因素的影响,并便于产品的存储和运输。

9. 最终检验和发货

在所有步骤完成后,需要进行最终检验,确保产品符合质量标准。通过检验的产品可以进行包装和发货,准备交付给客户。

SMT工艺的优势

SMT工艺相较于传统的通孔插装技术,具有以下优势:

- 高密度组装 :SMT允许更高密度的元件布局,节省空间。

- 生产效率 :自动化的SMT生产线可以大幅提高生产效率。

- 可靠性 :SMT焊接质量高,减少了焊接缺陷,提高了产品的可靠性。

- 成本效益 :虽然初期投资较高,但长期来看,SMT可以降低生产成本。

SMT工艺的挑战

尽管SMT工艺有许多优势,但也面临一些挑战:

- 设备成本 :自动化SMT生产线的设备成本较高。

- 技术要求 :SMT工艺对操作人员的技术要求较高,需要专业的培训。

- 元件选择 :不是所有的电子元件都适合SMT工艺,有些元件可能需要特殊的处理。

总结

SMT工艺是现代电子制造中不可或缺的一部分,它通过精确的自动化流程,提高了电子产品的生产效率和质量。随着技术的不断发展,SMT工艺也在不断进步,以满足更高性能、更小尺寸和更低成本的需求。

-

贴装

+关注

关注

0文章

89浏览量

16847 -

印刷电路板

+关注

关注

4文章

793浏览量

35150 -

smt

+关注

关注

40文章

2898浏览量

69170 -

工艺流程

+关注

关注

7文章

106浏览量

16272

发布评论请先 登录

相关推荐

电镀工艺流程详解 电镀技术在工业中的应用

SMT贴片贴装工艺流程 SMT贴片焊接技术解析

简述连接器的工艺流程

常见的四种SMT工艺流程形式

SMT贴片加工方式及其工艺流程的细节和原理

SMT工艺流程详解

SMT工艺流程详解

评论