以下几种方案针对新能源汽车驱动器测试所设计,方案各有优缺点,用户可根据实际测试需求进行选择。其中方案一至方案三采用电机负载,也可适用牵引电机的测试,方案四和方案五采用变频器和电抗器负载,方案更简洁成本更低,但有适用范围和实施难度。

对于驱动器,如用于型式试验,并且偏向于可靠性试验建议采用方案三;如只用于出厂试验建议采用方案五。

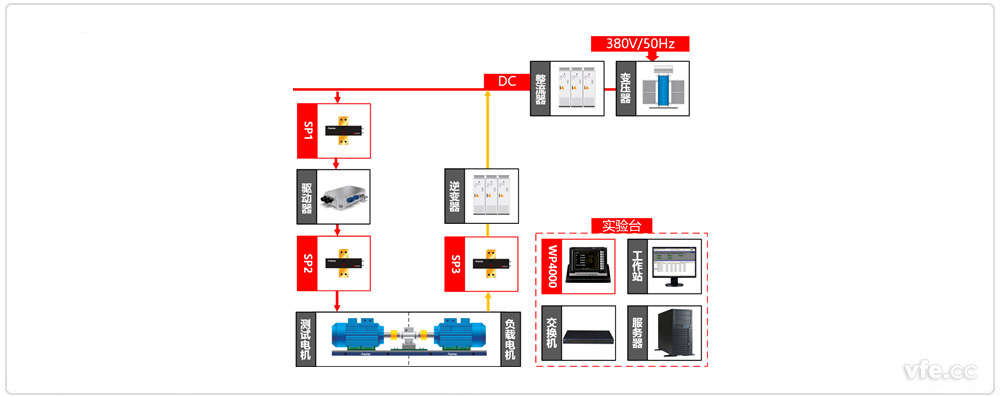

方案一新能源汽车驱动器测试异步电机加载方式(共直流母线方案)

新能源汽车驱动器测试异步电机加载方式原理图

01驱动器测试异步电机加载方式方案介绍

此方法适用于两台同型号的驱动器,前端采用可变换直流电源为其供电,采用异步电机耦合加载方式。多用于各频率点下的温升试验,保护参数的整定及性能分析。

02驱动器测试方案实现功能

额定负荷加载试验,空载试验,恒转矩启动试验等

03驱动器测试方案系统缺点

无馈电试验功能,且驱动器性能受直流电压波动影响导致输出转矩有波动或产生脉动转矩。

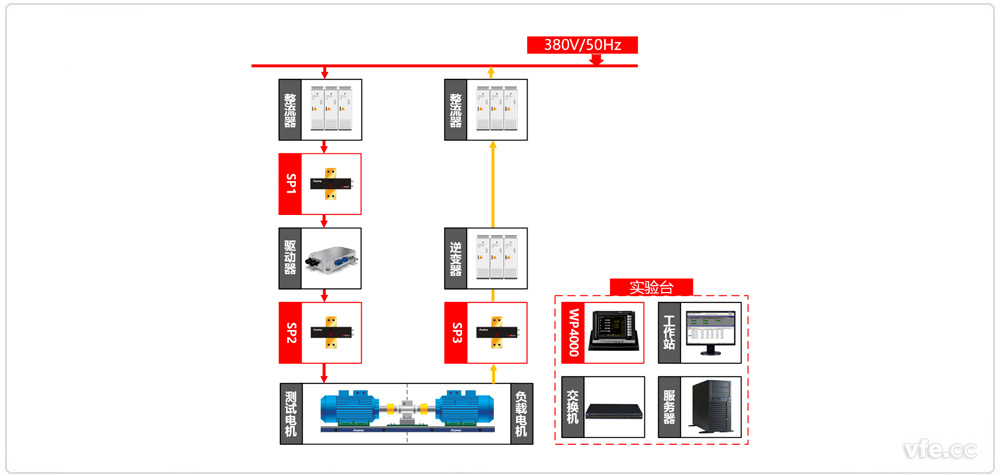

方案二新能源汽车驱动器测试异步电机加载方式(共交流母线方案)

新能源汽车驱动器测试异步电机加载方式原理图

01驱动器测试方案介绍

此方法采用AFE加被试驱动器的方式,AFE整流的功能是为被试驱动器提供可变换和稳定的直流电源,且在驱动器做馈电试验时将驱动产生的能量返回给电网供负载系统消耗。负载系统采用ABB或其他品牌的四象限变频器。用于各频率点下的温升试验,保护参数的整定及性能分析,以及按照国标要求的可靠性试验全部都能实现。系统采用共交流母线回馈方案,避免了由于加载回馈时产生的脉动电压引起的被试驱动脉动转矩的产生,从而影响驱动器的性能分析。此方案转矩响应速度快,可靠性高。

02驱动器测试方案实现功能

额定负荷加载试验,空载试验,恒转矩启动试验,可靠性试验等

03驱动器测试方案系统缺点

成本较高,增加了负载驱动器的成本,无法模拟蓄电池特性。

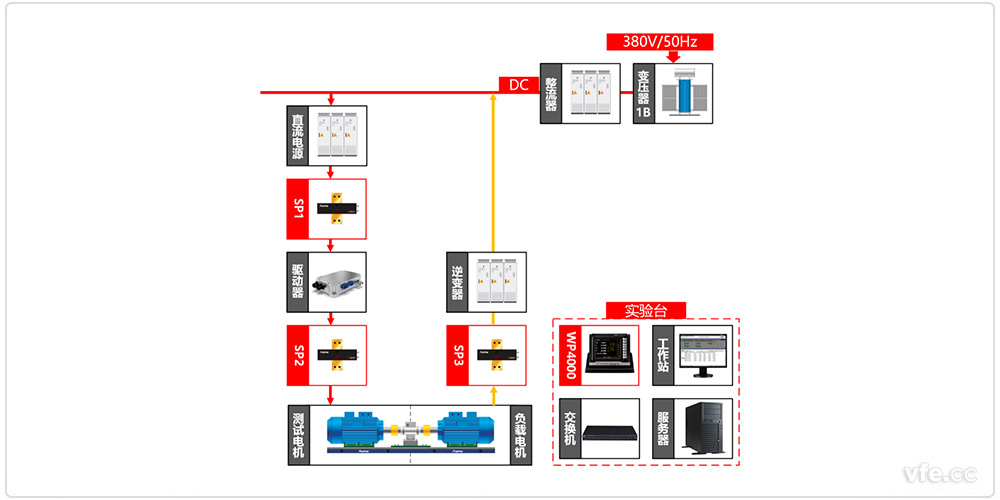

方案三新能源汽车驱动器测试异步电机加载方式(共直流母线带DC电源方案)

新能源汽车驱动器测试异步电机加载方式原理图

01驱动器测试方案介绍

此种方案相比于共交流母线回馈方案优点在于增加了DC/DC电源,省却了负载变频器(改为由用户自行提供同型号驱动器作为负载驱动器),由于增加了DC/DC电源,故共直流母线回馈时负载产生的脉动电压对被试驱动器无任何影响。且DC/DC电源可模拟蓄电池的特性,使被试驱动器测试时更加接近于真实使用环境。

02驱动器测试方案实现功能

额定负荷加载试验,空载试验,恒转矩启动试验,可靠性试验等。

03驱动器测试方案系统缺点

此方案为非常理想的方案,没有明显的缺点。

方案四新能源汽车驱动器测试双驱动器加载方式(共直流母线方案)

新能源汽车驱动器测试双驱动器加载方式原理图

01驱动器测试方案介绍

这种方法相比异步电机加载方式简单,只需要设计一台参数合适的电抗器就可以,一般常用于驱动器出厂试验,适用于各频率/电压下的温升试验,用于各项出厂保护参数的测定及模块温升试验。前端设计成直流电压可变换的直流稳压电源,以适应各种电压下的驱动器试验。

02驱动器测试方案实现功能

各频率/电压下的温升试验,电流保护参数的整定及短路保护测试

03驱动器测试方案系统缺点

加载系统由于采用电气耦合的方式,由于驱动器输出波形为PWM输出,故方案实现有较大难度(需考虑被试驱动器的工作方式,载波频率,载波同步控制,锁相环,如采用第三方的加载驱动器,实现起来较为困难),如采用两种同型号的驱动器,需考虑同步启动及锁相环,且被试驱动器需工作在V/F的模式下,否则驱动的输出频率在变化,无法锁定其相位。

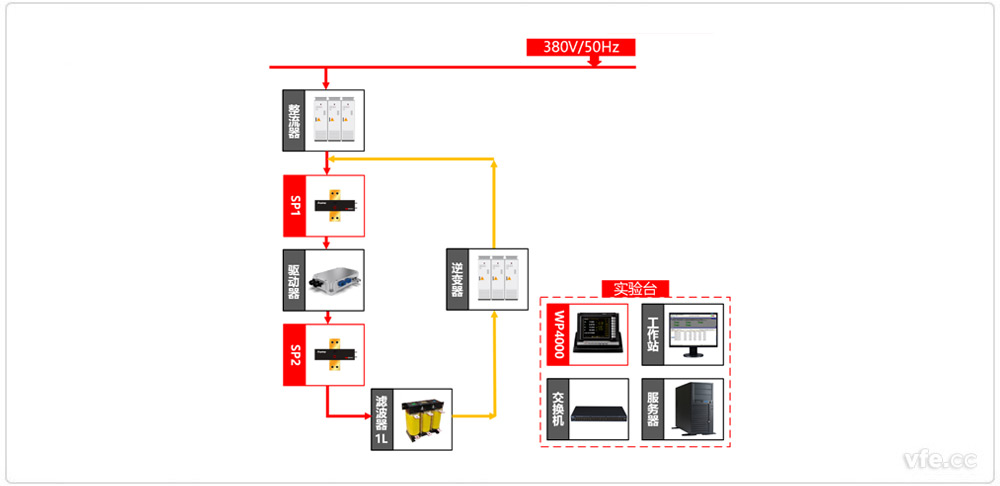

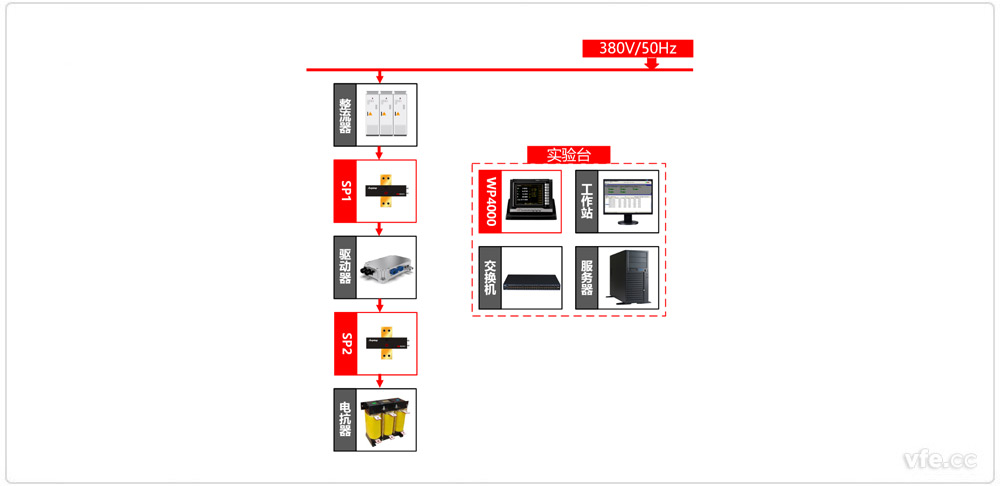

方案五新能源汽车驱动器测试单驱动器加载方式(电抗短路法)

新能源汽车驱动器测试单驱动器加载方式原理图

01驱动器测试方案介绍

这种方法结构简单,只需要设计一台适用各种型号驱动器的匹配电抗就可以,一般常用于变频器出厂试验,用于驱动器额定电流试验,多用于驱动器各项出厂保护参数的测定及整机温升试验。前端设计成直流电压可变换的直流稳压电源,以适应各种电压下的驱动器试验。

02驱动器测试方案实现功能

额定电流下的温升试验,短路保护参数的测定。

03驱动器测试方案系统缺点

只局限于某一电压下的试验,因受电抗短路的局限,输出电压普遍不能太高。多用于出厂检验线的试验设备。如果开放驱动器的V/F 曲线,则可在不同频率点下的额定电流试验,否则只能用于低频低压下的额定电流试验

六电参数测试系统选型

上述方案电参数测试系统均采用湖南银河电气有限公司研制的WP4000变频功率分析仪。WP4000变频功率分析仪是目前国际上唯一一款被用作变频电量测量基准的测量标准器。适用变压器、整流器、逆变器、变频器等各类变流器及电机、电器产品的检试验及能效评测。

依据GB/T 12668.4-2006调速电气传动系统(第四部分),对变频器效率运算方法的相关建议,采用损耗分析法可以获得更高的精确度。如采用直接测量法,则对测量仪器有更高要求。

对于新能源汽车电机驱动器,0.2级的系统全局精度指标应是最低要求,在该精度指标下,测试得到的效率误差也将达到0.4%,对于本身效率已经很高的驱动器来说,已是比较大的误差了。

-

新能源汽车

+关注

关注

141文章

10527浏览量

99440 -

驱动器

+关注

关注

52文章

8232浏览量

146280 -

新能源测试

+关注

关注

0文章

8浏览量

5617

发布评论请先 登录

相关推荐

新能源汽车驱动器测试解决方案汇编

新能源汽车驱动器测试解决方案汇编

评论