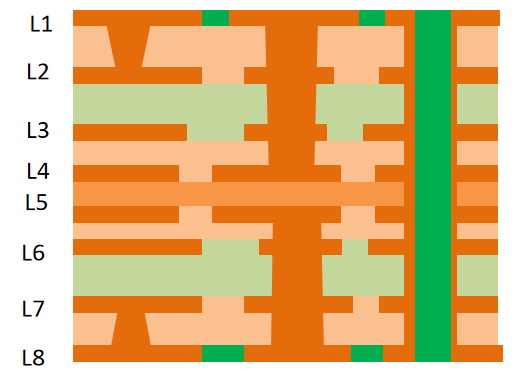

PCB多层板中的埋盲孔技术是提高电路板性能和可靠性的关键工艺。以下是详细的加工方法:

1. 定义与分类

盲孔:从PCB的顶层或底层开始,仅穿透到部分内部层的过孔,而不穿透整个板子。

埋孔:存在于PCB的内部层之间,用于内部层的连接,从外部不可见。

2. 加工步骤

2.1 设计与准备

设计图案:使用PCB设计软件生成详细的电路图和孔位图,确保盲孔和埋孔的位置和大小精确无误。

材料选择:选择合适的PCB板材,如RCC材料(涂树脂铜箔),这种材料适合激光钻孔。

2.2 光刻技术

光刻转移:使用光刻技术将设计图案转移到PCB板材上。光刻技术利用紫外线或激光束在光敏材料上形成微小的凹槽或凸起,从而形成所需的图案。

蚀刻材料:使用化学蚀刻方法去除光刻材料,形成盲孔。化学蚀刻是一种利用化学反应来溶解或破坏材料的方法。

2.3 钻孔

激光钻孔:对于直径较小的盲孔(如6mil),使用激光钻孔技术。激光钻孔是利用板材吸收激光热量将板材气化或溶掉成孔,适用于RCC材料。

机械钻孔:对于直径较大的盲孔(如0.20mm),可以考虑使用机械钻孔。

2.4 电镀

沉铜:在钻孔后,进行沉铜处理,使孔壁金属化,确保导电性。

电镀:根据不同的情况,选择合适的电镀方法。例如,外层线路线宽大于6mil且通孔板厚小于80mil时,外层板面可整板电镀。

2.5 后续处理

钻通孔:在完成盲孔和埋孔的加工后,进行通孔的钻孔和电镀。

预处理:对线路板进行预处理,包括清洁和检查,确保孔壁干净无污染。

焊接元件:焊接电子元件,进行最终的电路测试和验证。

3. 注意事项

精度控制:在光刻和钻孔过程中,必须严格控制孔的位置和大小,确保高精度。

材料选择:选择合适的板材和蚀刻液,确保加工质量和可靠性。

电镀方法:根据具体的电路设计和孔径大小,选择合适的电镀方法,确保孔壁的导电性和机械强度。

通过以上步骤,可以有效地加工多层PCB板中的埋盲孔,提高电路板的性能和可靠性。

审核编辑 黄宇

-

pcb

+关注

关注

4316文章

22959浏览量

395876 -

多层板

+关注

关注

2文章

149浏览量

27846

发布评论请先 登录

相关推荐

如何判断盲/埋孔HDI板有多少“阶”?

PCB多层板埋盲孔加工方法

PCB多层板埋盲孔加工方法

评论