当前新能源汽车OBC中磁集成技术普及情况如何?在实际应用过程中面临哪些挑战?未来又有哪些发展趋势?

磁集成技术最早可追溯到1928年申请的一项滤波电路专利,最初的目的很单纯,就是要把L1,La两颗电感集成为Lc,以减少电感数量和减小电感体积。经过近百年历程,逐步发展为多个磁性元件的复杂磁集成技术,应用也越来越普遍。

自2023年以来,终端价格竞争不断加剧,磁集成技术的应用也逐步向功率磁性元件领域拓展,并且成为了今年磁性元件领域最受关注的话题之一。

特别是在汽车行业,新旧时代的交替,对于新产品和服务的接受程度也在增加,磁集成技术在新能源汽车领域的应用已取得了良好的开端。

本文将结合2024磁集成技术创新与应用研讨会部分演讲与受访嘉宾观点,盘点当前功率磁性元件在新能源汽车领域磁集成的应用现状、挑战及未来发展趋势。

01.新能源汽车中有哪些部件可磁集成

通过业界对特斯拉Model 3的拆解可以发现,新能源汽车的12大功能模块共需要17颗电子变压器和143颗电感,合计160颗磁性元件。当然,各个厂商方案不同,功能模块、磁性元件的用量也不尽相同,以上数据仅供参考。

图1 新能源汽车磁性元件使用情况

图片来源:铭普光磁

本次论坛期间,多位嘉宾表示,理论上磁集成不分功率大小、频率高低,可应用于各个领域,最终是在磁集成节省的成本,与系统优化成本和空间要求之间寻求综合平衡。

换句话说,上述各个功能模块内的变压器、电感均可在其内部实现磁集成,甚至在不同功能模块之间实现磁集成。

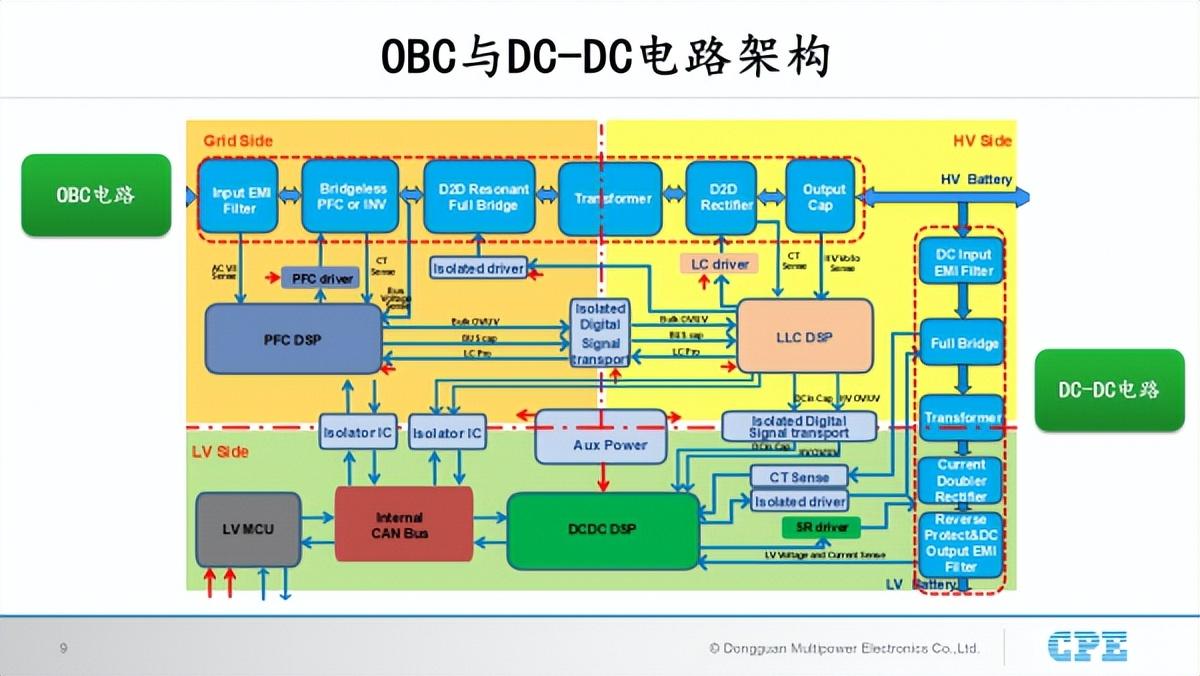

图2 OBC与DCDC电路架构

图片来源:超越精密

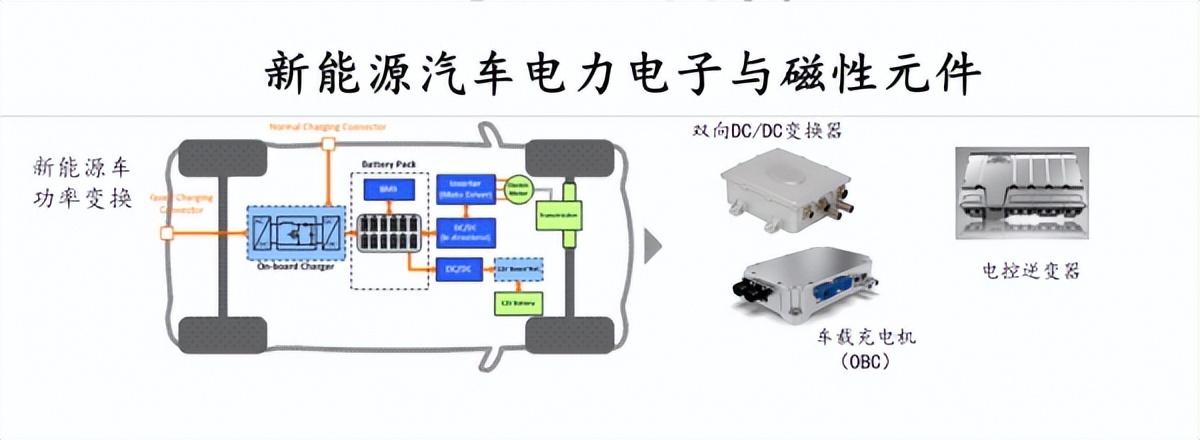

由于车内空间狭小,对产品体积要求严格,而涉及到功率变换的功能模块,功率磁性元件往往是其中体积占比最大的元件,因此功率变换模块的变压器、电感产品实现磁集成,就显得尤为迫切,如主驱逆变器、DCDC电源和车载OBC等。

深圳大学副教授刘艺涛表示,“新能源汽车对车载OBC以及其他DC-DC装置的体积和重量要求非常高,目前很多磁集成产品体积还是偏大”。

02.磁集成在新能源汽车的应用进展

前文我们提到,涉及功率变换的功能模块,对磁集成需求更为迫切,因此主驱逆变器、DCDC电源和车载OBC等功率变换模块,均有车厂尝试磁集成方案。

图3 新能源汽车OBC与DCDC电路架构图

图片来源:超越精密

而这其中,车载OBC因工况为静止状态,只需满足GB/T 18487.1-2015《电动汽车传导充电系统 第1部分:通用要求》,可靠性要求相对较低,因而在磁集成方面走在了所有功能模块的前面,也是所有应用领域中普及最广泛的。

英搏尔电气电源产品CTO高军提到:“目前我们最关注的就是车载OBC和DCDC转换器,这里又可以分为PFC部分和高压隔离DC-DC部分,现在通常要求双向工作,一般使用CLLC或DAB来实现,磁集成主要用于CLLC或DAB中的变压器和电感集成,这也目前是收益最高的。”

此外,PFC电路中交错并联的两颗电感进行磁集成,也是业界非常流行的做法。但高军也表示,“相比于前一种,这种磁集成的体积缩小幅度有限。”

云路新能源研究院总工程师施洪亮博士提到:“目前云路在新能源汽车OBC、DCDC和多合一集成系统等功能部件的磁性元件已交付大批量订单,产品涉及到PFC电感、主变压器、谐振电感等。”

按照电路拓扑结构看,目前磁集成产品主要应用在功率变换装置的前级PFC电路和后级LLC电路,以及CLLC、DAB等衍生变种电路拓扑中。

PFC电路多以解耦集成为主,而LLC电路多以耦合集成为主,最常见的就是漏感集成,通过调整变压器结构设计和气隙,利用变压器的漏感实现谐振电感的功能,将两者集成为一个磁件。

典型的LLC电路为主变压器+谐振电感的配置,而一些并联或交错并联的电路拓扑中,主变压器、谐振电感数量更多,通过磁集成可大大降低磁性元件数量和体积,进而降低系统成本。

这也是上文高军提到CLLC、DAB等电路中磁集成收益更高的原因,也是目前业界量产的磁集成产品中应用最广泛的集成方式。

此外,车载电源还包括从高压电池到低压电池的DC-DC转换,通常采用硬开关全桥或移向全桥来实现,这里面的变压器和输出滤波电感也可以进行磁集成。不过,由于成本效益不高,这种磁集成产品在实际中使用较少。

03.新能源汽车中常见的磁集成方式

一直以来,变压器都没有像电感一样形成标准化的产品,而磁集成产品或解决方案的另外一个特点就是定制化程度高,这也导致磁集成产品只能从电路拓扑原理层面描述共性部分的东西。

实际应用上,具体表现形式各异,同功率下的磁集成产品,在外观、尺寸甚至集成方式上都完全不一样。

接下来,将为大家展示本次论坛期间部分企业所展示的磁集成产品解决方案。

图4 6.6kW车载OBC应用CLLC磁集成产品

图片来源:铭普光磁

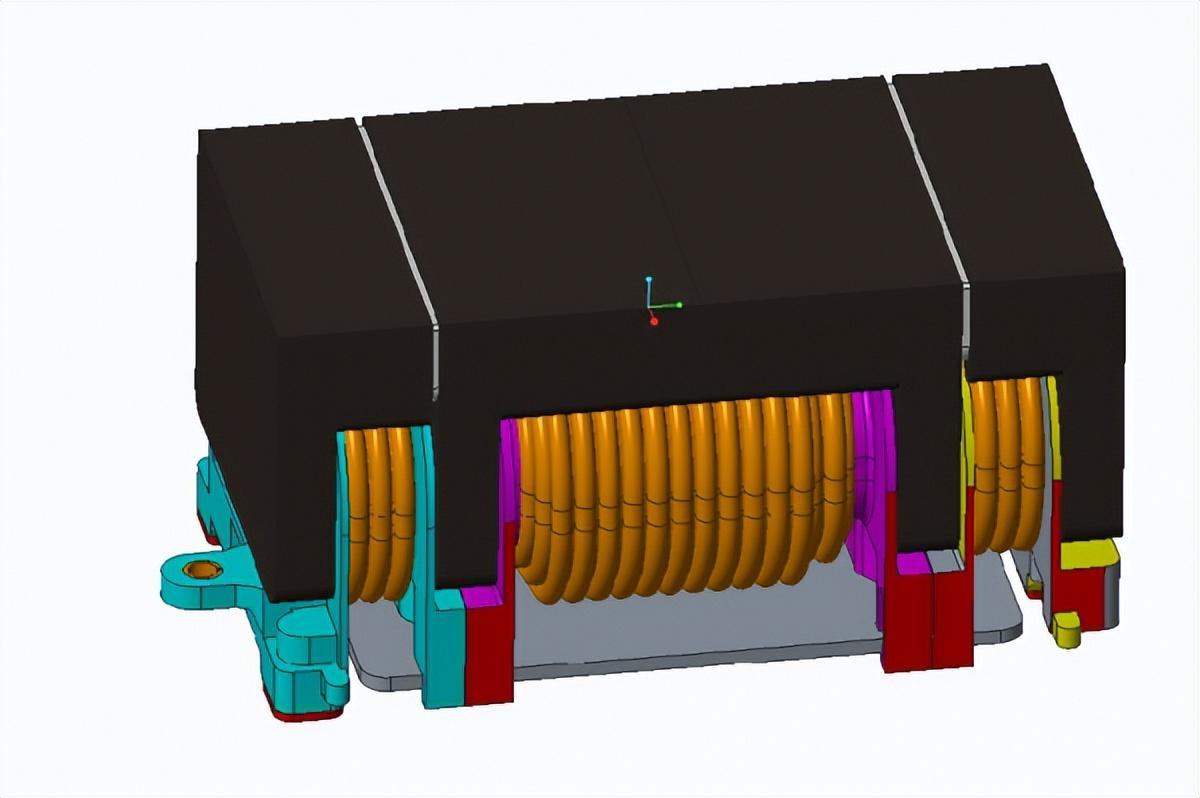

图5 22kw车载OBC三相磁集成变压器产品

图片来源:铭普光磁

图6 3.3kw车载OBC主变压器、谐振电感5合1磁集成产品

图片来源:铭普光磁

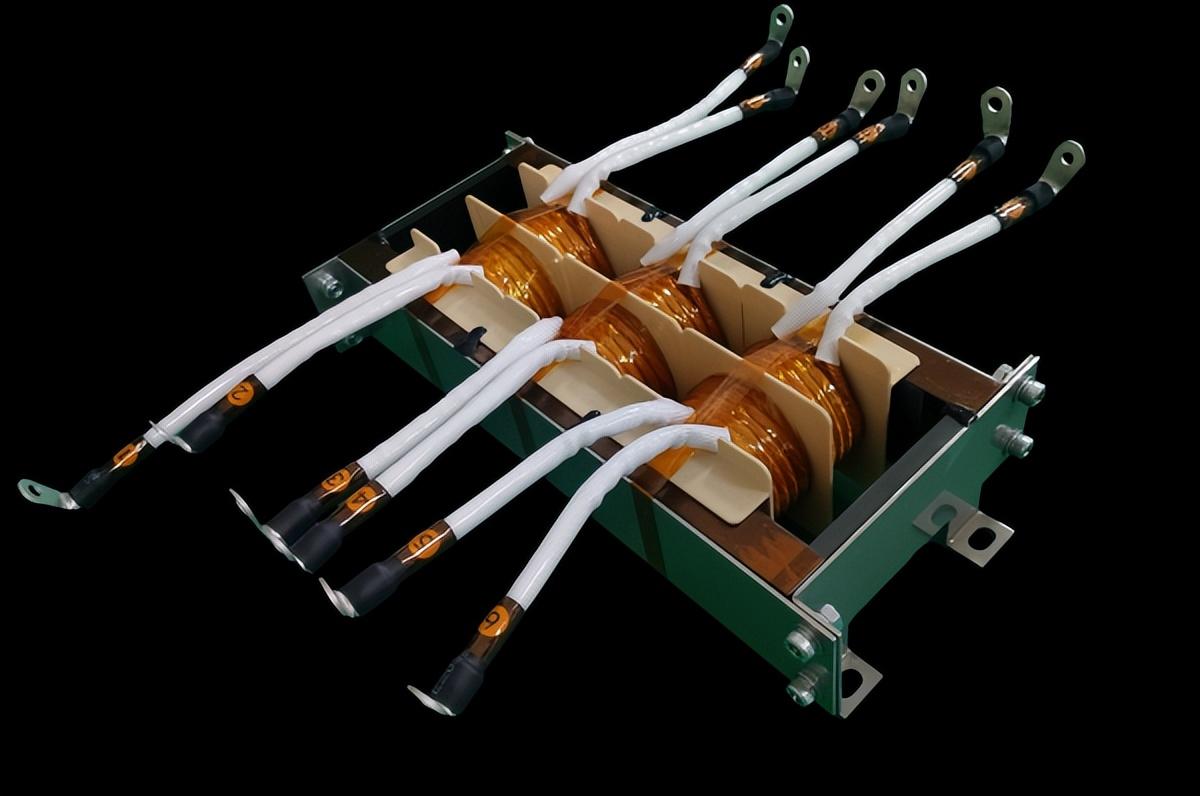

图7 三相磁集成变压器

图片来源:超越精密

图8 三相磁集成PFC电感

图片来源:超越精密

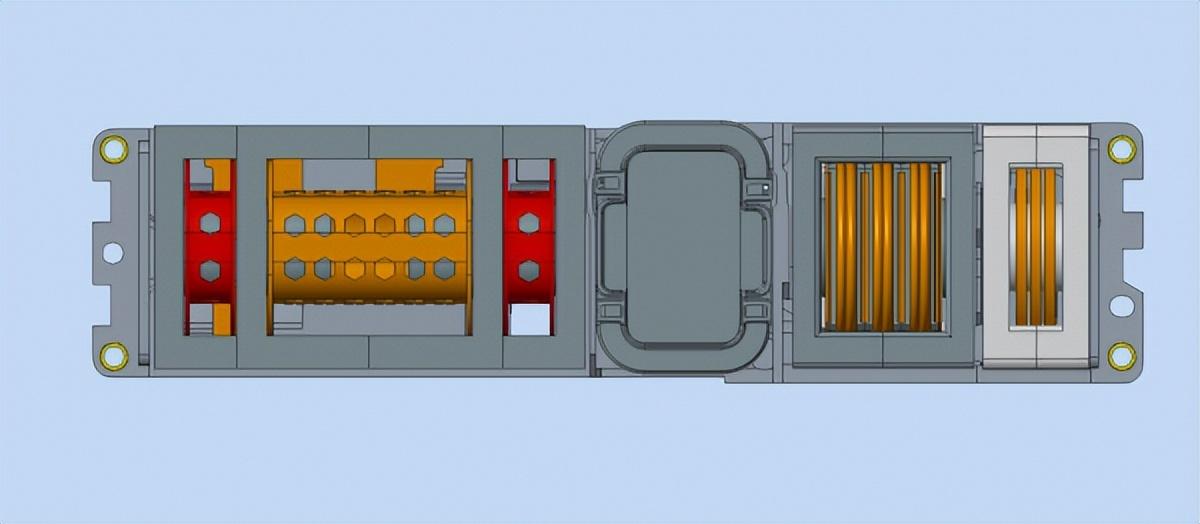

图9 OBC+DC-DC磁集成复用变压器

图片来源:超越精密

根据观察,目前量产的磁集成产品大致呈以下特点:

1.以二合一、三合一是主流,其中二合一占比相对较大;

2.二合一产品中耦合、解耦均有大量应用,耦合集成主要就集中在二合一产品,如LLC电路的变压器+谐振电感集成;

3.三合一多以解耦集成为主,主要在三相电路的应用,如三相变压器、三相功率电感等;

4.从电路拓扑结构层面看,则仍以前、后级内部分别集成为主,前后级集成的方案相对较少。

上文的磁集成产品案例展示中,更多是为大家展示前沿的产品解决方案和设计思路。

施洪亮博士表示,“目前主流的磁集成技术方案大体上都沿用了耦合电感的思路。”

04.磁集成在新能源汽车中面临的挑战

当前,磁集成技术正处于从新能源汽车同功能模块集成向不同功能模块集成转变,并向其他应用领域拓展延伸的阶段,已量产的车载OBC磁集成,具体碰到过哪些问题和挑战,如何解决,就显得至关重要,也是产业链上下游最为关注的话题。

汇总此次论坛嘉宾观点来看,磁集成产品主要面临以下几个方面的挑战:

技术复杂性。磁集成技术复杂性体现在两点,其一是磁集成技术需要精确的设计和制造工艺,以确保各个磁性元件之间的正确耦合和协同工作,这增加了技术的复杂性和实施难度。另外对特定的拓扑回路中,需要不同的控制技术,这也增加了电源控制的难度。

其二是工艺实现难度增加。磁集成后,为了达到最理想的磁集成产品模型,变压器、电感的线圈绕制基本采用连绕方式,绕线难度增加。随着集成磁性元件数量的增加,绕线复杂程度和难度激增,增加引脚既与理想产品模型背道而驰,也会降低产品可靠性。

磁芯工艺难度同理,虽然集成后总体积降低,但相比于集成前的单颗电感或变压器,其体积可能反而变大,磁芯结构、形状也更复杂,生产难度大大增加。

除了总体生产成本可能有所上升,更需要磁性元件企业产线具备一定柔性,甚至引入新的自动化设备和产线。

损耗计算更难。耦合后电磁场参数无法再通过传统的公式计算,导致磁性元件的散热问题更突出,也更难解决。目前更多是基于电磁仿真获得,从上文列举的磁集成产品解决方案也可看出,基本出自具有一定规模的企业,其原因就在于此,电磁仿真软件的投入是一笔不小的费用。

磁性元件企业人才匮乏。对于大多数磁性元件企业而言,其性质更像是整机企业代工厂,并不具备深度介入客户磁集成产品预研和开发的能力。高军在论坛上就提到,“我们当然希望上游的磁性元件供应商都具备设计和仿真能力,而不是像现在这样都是基于我的设计,上游供应商只是从工艺上实现这个器件,甚至很多工艺也是我们自己在考虑”。

05.总结

目前磁集成技术正朝高功率密度、高电压、高效率、系统化集成等方向迅速演进,以下是一些未来磁集成技术可能的发展趋势:

更高的集成度。未来,多合一将是新能源汽车三电系统的重要趋势,也是磁集成技术的主要方向,比亚迪、华为都已推出八合一电驱,开发跨功能模块的高集成度磁性元件解决方案也迫在眉睫。

三维磁集成技术。传统的二维磁集成技术已经逐渐不能满足现代电子设备的需求。因此,三维磁集成技术将成为未来的发展方向。通过在垂直方向上堆叠磁性层,可以实现更高的磁场强度和更低的漏磁通量,从而提升设备的性能。

第三代半导体渗透率提高。未来越来越多车载OBC会采用碳化硅、氮化镓方案,磁性元件必须要紧跟系统发展趋势,提高频率,降低高频损耗。

利用AI技术统一建模。据施洪亮博士介绍,目前国外已有课题组利用AI技术为N相耦合电感统一建模,去分析和计算磁芯损耗。这种思路是非常有利于磁性元件企业从电力电子系统的角度去优化磁芯、电感结构。

随着新能源汽车价格竞争日益激烈,无论是磁性元件用量变少还是体积减小,磁集成技术带来的电源材料降本将会有很大的优势。虽然目前磁性元件因制程的复杂度提高,价格优势不太明显,但相信随着工艺的成熟,成本优势将会越来越大。

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

新能源汽车

+关注

关注

141文章

10503浏览量

99398 -

磁集成

+关注

关注

1文章

15浏览量

6060

发布评论请先 登录

相关推荐

新能源汽车散热解决方案

新能源汽车充电桩的相关解决方案

解决方案丨EasyGo新能源系统实时仿真应用

新能源汽车电池三大散热方案

EMS/PCS/BMS/充电桩/逆变器新能源设备处理器选型-米尔嵌入式

新能源热门方案_汽车充电桩/枪 Demo

解决方案丨PPEC车载DCDC转换器:新能源汽车的高效能源动力系统

新能源设备远程监控解决方案

新能源汽车领域的磁集成解决方案及挑战

新能源汽车领域的磁集成解决方案及挑战

评论