在半导体行业,倒装芯片(Flip Chip)技术以其高密度、高性能和短互连路径等优势,逐渐成为高性能集成电路(IC)封装的主流选择。倒装芯片技术通过将芯片的有源面朝下,直接与基板或载体上的焊盘对齐并焊接,实现了芯片与基板之间的直接电气连接。这种连接方式不仅减小了封装体积,还显著提高了信号传输速度和可靠性。本文将深入探讨倒装芯片的互连结构,包括其工作原理、技术特点、制造流程、面临的挑战以及未来的发展趋势。

一、倒装芯片技术概述

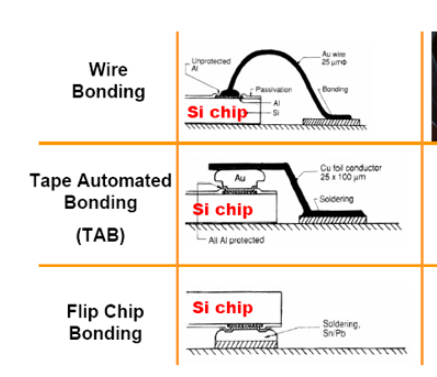

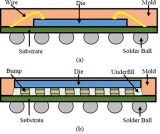

倒装芯片技术是一种先进的半导体封装技术,与传统的引线键合(Wire Bonding)方式相比,它通过将芯片的有源面(即包含晶体管、电阻、电容等元件的一面)直接朝下,与基板或载体上的焊盘进行对齐和焊接,从而实现了芯片与基板之间的直接电气连接。这种连接方式不仅减小了封装体积,还提高了信号传输速度和可靠性,因为信号路径更短,且避免了引线键合带来的寄生电感和电容效应。

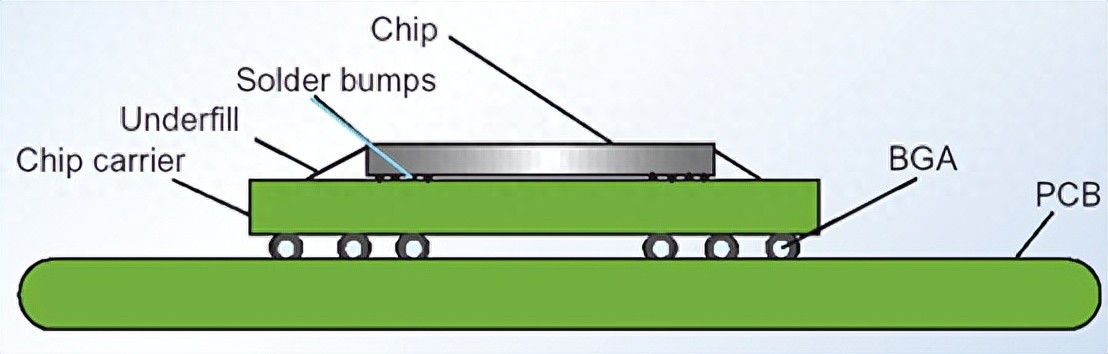

倒装芯片技术的核心在于其独特的互连结构。这种结构通常由芯片上的凸块(Bump)和基板上的焊盘(Pad)组成。凸块是芯片上的金属结构,通常通过电镀或化学沉积等方法形成,用于与基板上的焊盘进行对齐和焊接。焊盘则是基板上用于接收凸块的金属区域,它们之间通过焊接材料(如焊锡)实现电气连接。

二、倒装芯片互连结构的工作原理

倒装芯片的互连结构工作原理相对简单但高效。在制造过程中,首先需要在芯片的有源面上形成凸块。这些凸块通常是金球或铜柱等形式,它们通过电镀或化学沉积等方法在芯片上形成。接下来,将芯片的有源面朝下,与基板上的焊盘进行对齐。通过精确的机械或光学定位系统,可以确保凸块与焊盘之间的精确对齐。

一旦对齐完成,就可以进行焊接过程。这通常通过回流焊接(Reflow Soldering)实现,即加热焊接材料使其熔化,然后冷却固化,从而形成牢固的电气连接。在这个过程中,焊接材料不仅填充了凸块与焊盘之间的间隙,还形成了可靠的金属间化合物(IMC),进一步增强了连接的强度和可靠性。

三、倒装芯片互连结构的技术特点

高密度互连:倒装芯片技术允许在芯片上形成大量的凸块,从而实现了高密度互连。这不仅可以提高信号的传输速度,还可以减小封装的体积和重量。

短互连路径:由于芯片与基板之间是直接连接,因此信号路径更短。这有助于减少寄生电感和电容效应,提高信号的完整性和可靠性。

良好的散热性能:倒装芯片技术可以将芯片的有源面直接暴露在外部环境中,从而有利于散热。这对于高性能芯片来说尤为重要,因为它们的功耗通常较高,需要有效的散热来保持稳定的运行。

灵活的基板选择:倒装芯片技术可以与多种类型的基板(如陶瓷基板、有机基板等)兼容,为封装设计提供了更大的灵活性。

可靠的电气连接:通过焊接形成的金属间化合物(IMC)提供了牢固的电气连接,可以承受较大的机械应力和热应力。

四、倒装芯片互连结构的制造流程

倒装芯片互连结构的制造流程通常包括以下几个步骤:

凸块形成:在芯片的有源面上形成凸块。这通常通过电镀或化学沉积等方法实现,可以形成金球、铜柱等形式的凸块。

凸块检查:对形成的凸块进行检查,确保其尺寸、形状和位置都符合设计要求。这通常通过光学检查或X射线检查等方法实现。

芯片与基板对齐:将芯片的有源面朝下,与基板上的焊盘进行对齐。这通常通过精确的机械或光学定位系统实现,可以确保凸块与焊盘之间的精确对齐。

回流焊接:加热焊接材料使其熔化,然后冷却固化,从而形成牢固的电气连接。在这个过程中,需要控制焊接温度和时间等参数,以确保焊接质量和可靠性。

后处理:对焊接后的芯片进行清洗、检查和测试等后处理步骤。这可以确保芯片的封装质量和性能符合设计要求。

五、倒装芯片互连结构面临的挑战

尽管倒装芯片技术具有诸多优势,但在实际应用中也面临着一些挑战:

制造成本:倒装芯片技术的制造成本相对较高,因为需要精密的制造设备和复杂的工艺流程。这限制了其在某些低成本应用中的推广。

对齐精度:凸块与焊盘之间的对齐精度对倒装芯片技术的可靠性至关重要。然而,由于芯片和基板的尺寸越来越小,对齐精度要求越来越高,这给制造过程带来了很大的挑战。

热管理:高性能芯片通常具有较高的功耗和发热量,需要有效的散热来保持稳定的运行。倒装芯片技术虽然有利于散热,但在某些情况下仍需要额外的散热措施(如散热片、风扇等)。

可靠性问题:倒装芯片技术中的焊接连接可能会受到机械应力和热应力的影响,导致可靠性问题。例如,焊接界面可能会出现裂纹、分层或金属间化合物的过度生长等现象,从而影响连接的强度和可靠性。

测试与返修:倒装芯片技术的测试与返修相对困难。因为芯片与基板之间是直接连接,所以一旦出现问题,很难进行单独的测试或返修。这增加了制造成本和时间成本。

六、倒装芯片互连结构的未来展望

随着半导体技术的不断发展,倒装芯片技术也在不断进步和完善。未来,倒装芯片互连结构将呈现以下发展趋势:

更高密度:随着芯片集成度的不断提高,倒装芯片技术将实现更高密度的互连。这将进一步提高信号的传输速度和封装的集成度。

更精细的对齐技术:为了应对越来越小的芯片和基板尺寸,倒装芯片技术将发展更精细的对齐技术。例如,利用光学或电子束等高精度定位技术来实现凸块与焊盘之间的精确对齐。

新型焊接材料:为了提高焊接连接的可靠性和耐久性,倒装芯片技术将探索新型焊接材料。这些材料可能具有更低的熔点、更好的润湿性、更强的抗机械应力和热应力能力等特点。

集成散热技术:为了应对高性能芯片的散热问题,倒装芯片技术将集成更多的散热技术。例如,在芯片或基板上集成散热片、热管或液冷系统等来增强散热效果。

智能化制造:随着智能制造技术的不断发展,倒装芯片技术将实现更智能化的制造过程。例如,利用人工智能(AI)和机器学习(ML)等技术来优化制造流程、预测和预防潜在问题、提高制造效率和产品质量等。

环保与可持续性:随着全球对环保和可持续性的关注不断增加,倒装芯片技术也将朝着更环保和可持续的方向发展。例如,采用无铅焊接材料、减少制造过程中的废弃物和能源消耗等。

综上所述,倒装芯片技术以其高密度、高性能和短互连路径等优势,在半导体封装领域发挥着越来越重要的作用。然而,随着技术的不断进步和应用需求的不断提高,倒装芯片技术也面临着诸多挑战和机遇。未来,通过不断创新和完善,倒装芯片技术将为实现更高效、更可靠、更环保的半导体封装提供有力支持。

-

集成电路

+关注

关注

5400文章

11689浏览量

364529 -

半导体

+关注

关注

335文章

27970浏览量

225146 -

倒装芯片

+关注

关注

1文章

93浏览量

16368

发布评论请先 登录

相关推荐

Flip-Chip倒装焊芯片原理与优点

倒装芯片应用的设计规则

倒装芯片的特点和工艺流程

(Flip-Chip)倒装焊芯片原理

倒装焊芯片(Flip-Chip)是什么意思

正装、倒装、垂直LED芯片结构的介绍及LED倒装芯片的优点

什么是倒装芯片?倒装芯片封装技术原理图解

倒装芯片(flip chip)算先进封装吗?未来发展怎么样?

探索倒装芯片互连:从原理到未来的全面剖析

探索倒装芯片互连:从原理到未来的全面剖析

评论