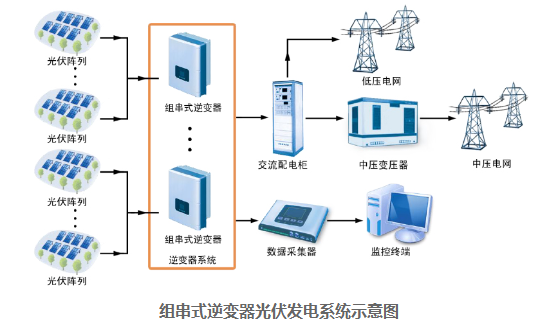

电子发烧友网报道(文/梁浩斌)在光伏发电系统中,光伏逆变器将光伏发电板所产生的直流电,转化为可接入电网和提供给电器使用的交流电。近年来,得益于光伏发电等清洁能源的大规模应用,逆变器市场呈现爆发增长的态势。

组串式逆变器正在占据主导地位

根据赛迪顾问的报告,2023年中国逆变器市场规模达到248.9GW,同比增长136.1%,同时预计2024到2026年,逆变器市场复合增长率将达到44%。

市场上常见的光伏逆变器可以分为集中式、组串式、集散式和微型逆变器等四种类型,而目前市场上组串式逆变器逐渐在光伏应用市场上占有主导地位。赛迪顾问数据显示,2023年,中国组串式逆变器新增装机量为186.9GW,占整体逆变器市场的75.1%。随着组串式逆变器的技术成熟,成本逐步下降,未来市场份额将会持续攀升,预计到2026年,中国组串式逆变器市场规模将接近600GW,市场份额将攀升至79%。

组串式逆变器又分为单相组串式逆变器和三相组串式逆变器,主要根据应用场景选择,比如民用选择单相,工业应用选择三相,功率在1.5kW到250kW不等。组串式逆变器是根据逆变器的额定输入电压,来将相应数量的光伏电池板串联成组串,再通过组串式逆变器并入电网。逆变器的DC-DC部分具备最大功率点跟踪(MPPT)功能,确保光伏电池板在各自的最大功率点上运行。

一般来说,组串式逆变器是由两级电源转换组成,采用无变压器或非隔离变压器设计,在DC-DC部分将可变的直流电压转换为固定直流电压,同时通过最大功率点追踪功能从光伏电池板上获得最大电流;另一部分是DC-AC,在这个阶段再将直流电源转换为兼容电网的交流电源。

为什么需要MPPT?由于光伏电池板的输出功率并不是固定的,受到辐照度、温度等外界环境的影响。比如辐照度降低,光伏电池板输出功率降低;温度升高,光伏电池板输出功率也会降低。与此同时,光伏电池板的输出电压和电流,是遵循电流-电压特性曲线和功率-电压曲线的,因此如果需要逆变器尽可能工作在最大输出功率点,就要直流电压运行在相应的电压上。

所以MPPT实际上是为了时刻保证光伏电池板输出功率,利用DC-DC通过实施MPPT算法来动态调整其输入阻抗,以匹配太阳能电池板的输出阻抗,从而让系统始终运行在最大功率点附近。

DC-DC通过集成上述一种或多种MPPT算法,使用MCU等运行MPPT算法,根据实时监测到的电压、电流等参数,自动调节自身的转换比,使太阳能电池板始终处于最佳工作状态,从而最大化能量收集效率。当前的光伏逆变器中DC-DC还会结合更多先进的传感器技术和通信技术来提高MPPT的性能和可靠性。

另外,功率器件作为DC-DC转换器中最核心的部分之一,功率器件关系到DC-DC的转换效率,以及支持的输入电压。在一个光伏逆变器的芯片方案中,还包括栅极驱动器、MCU、电流传感器、无线模块等多种部件。

组串式逆变器方案,功率更大、密度更高

对于光伏系统而言,电能转换效率是由逆变器的功率决定的,目前在组串逆变器中,单个逆变器的功率正在不断提高,光伏系统的功率密度和效率也在伴随逆变器功率提高而提高。

与此同时,为了更高效地管理光伏系统,以及提高光伏发电效率,智能化也成为了逆变器的发展趋势,包括会有更多联网监控、智能调控等功能。

我们可以看到,随着功率密度和转换效率的要求越来越高,多家厂商推出的新逆变器方案中都加入了碳化硅分立器件或是碳化硅功率模块,以替换过去的硅MOSFET和IGBT。

在很多成熟方案中,我们已经可以看到碳化硅二极管在光伏逆变器中被广泛应用。由于在大功率产品中,IGBT在处理大电流时有一定优势,且对开关速度要求不高,成本上具备优势。如果完全版切换碳化硅MOSFET需要对系统重新设计,会带来极高的成本问题。而碳化硅二极管,相比于硅基快恢复二极管FRD而言几乎没有开关损耗,所以采用硅IGBT+碳化硅二极管的方案能有效提升效率,且不需要对系统电路进行太大改动,成本上更具优势。

不过碳化硅依然是未来光伏逆变器的大趋势。比如英飞凌、ST、安森美、瑞萨等,目前都提供了基于硅基MOSFET、IGBT,碳化硅MOSFET、碳化硅模块等多种方案。

比如安森美目前在高电压等级光伏逆变器方案中,主推EliteSiC 1200V MOSFET、第七代沟槽型场截止1200V IGBT、半桥全 SiC 集成功率模块等。同时提供隔离栅极驱动器、接口芯片等产品。

英飞凌针对不同电压等级的光伏阵列,提供CoolSiC MOSFET、IGBT、CoolSiC肖特基二极管、Easy1B/2B系列功率模块、EiceDriver系列栅极驱动芯片、控制MCU等产品。

碳化硅器件在高压场景中相比IGBT更具优势,在光伏逆变器中使用可简化系统拓扑结构,无需多电平转换器,且能够降低系统损耗。同时开关速度更快,使得系统中无源器件尺寸减小,提高了逆变器的功率密度。

组串式逆变器为了实现更大功率,还需要提高母线电压,1500V替代1100V也已经成为趋势,而高压的引入,进一步推动了碳化硅器件在组串逆变器中的应用。

小结:

组串式逆变器的市场占有率越来越高,而需求上对于组串逆变器单机的功率要求也越来越高,从碳化硅二极管的引入开始,碳化硅在组串逆变器中的应用也将会变得越来越普遍。

组串式逆变器正在占据主导地位

根据赛迪顾问的报告,2023年中国逆变器市场规模达到248.9GW,同比增长136.1%,同时预计2024到2026年,逆变器市场复合增长率将达到44%。

市场上常见的光伏逆变器可以分为集中式、组串式、集散式和微型逆变器等四种类型,而目前市场上组串式逆变器逐渐在光伏应用市场上占有主导地位。赛迪顾问数据显示,2023年,中国组串式逆变器新增装机量为186.9GW,占整体逆变器市场的75.1%。随着组串式逆变器的技术成熟,成本逐步下降,未来市场份额将会持续攀升,预计到2026年,中国组串式逆变器市场规模将接近600GW,市场份额将攀升至79%。

组串式逆变器又分为单相组串式逆变器和三相组串式逆变器,主要根据应用场景选择,比如民用选择单相,工业应用选择三相,功率在1.5kW到250kW不等。组串式逆变器是根据逆变器的额定输入电压,来将相应数量的光伏电池板串联成组串,再通过组串式逆变器并入电网。逆变器的DC-DC部分具备最大功率点跟踪(MPPT)功能,确保光伏电池板在各自的最大功率点上运行。

一般来说,组串式逆变器是由两级电源转换组成,采用无变压器或非隔离变压器设计,在DC-DC部分将可变的直流电压转换为固定直流电压,同时通过最大功率点追踪功能从光伏电池板上获得最大电流;另一部分是DC-AC,在这个阶段再将直流电源转换为兼容电网的交流电源。

为什么需要MPPT?由于光伏电池板的输出功率并不是固定的,受到辐照度、温度等外界环境的影响。比如辐照度降低,光伏电池板输出功率降低;温度升高,光伏电池板输出功率也会降低。与此同时,光伏电池板的输出电压和电流,是遵循电流-电压特性曲线和功率-电压曲线的,因此如果需要逆变器尽可能工作在最大输出功率点,就要直流电压运行在相应的电压上。

所以MPPT实际上是为了时刻保证光伏电池板输出功率,利用DC-DC通过实施MPPT算法来动态调整其输入阻抗,以匹配太阳能电池板的输出阻抗,从而让系统始终运行在最大功率点附近。

DC-DC通过集成上述一种或多种MPPT算法,使用MCU等运行MPPT算法,根据实时监测到的电压、电流等参数,自动调节自身的转换比,使太阳能电池板始终处于最佳工作状态,从而最大化能量收集效率。当前的光伏逆变器中DC-DC还会结合更多先进的传感器技术和通信技术来提高MPPT的性能和可靠性。

另外,功率器件作为DC-DC转换器中最核心的部分之一,功率器件关系到DC-DC的转换效率,以及支持的输入电压。在一个光伏逆变器的芯片方案中,还包括栅极驱动器、MCU、电流传感器、无线模块等多种部件。

组串式逆变器方案,功率更大、密度更高

对于光伏系统而言,电能转换效率是由逆变器的功率决定的,目前在组串逆变器中,单个逆变器的功率正在不断提高,光伏系统的功率密度和效率也在伴随逆变器功率提高而提高。

与此同时,为了更高效地管理光伏系统,以及提高光伏发电效率,智能化也成为了逆变器的发展趋势,包括会有更多联网监控、智能调控等功能。

我们可以看到,随着功率密度和转换效率的要求越来越高,多家厂商推出的新逆变器方案中都加入了碳化硅分立器件或是碳化硅功率模块,以替换过去的硅MOSFET和IGBT。

在很多成熟方案中,我们已经可以看到碳化硅二极管在光伏逆变器中被广泛应用。由于在大功率产品中,IGBT在处理大电流时有一定优势,且对开关速度要求不高,成本上具备优势。如果完全版切换碳化硅MOSFET需要对系统重新设计,会带来极高的成本问题。而碳化硅二极管,相比于硅基快恢复二极管FRD而言几乎没有开关损耗,所以采用硅IGBT+碳化硅二极管的方案能有效提升效率,且不需要对系统电路进行太大改动,成本上更具优势。

不过碳化硅依然是未来光伏逆变器的大趋势。比如英飞凌、ST、安森美、瑞萨等,目前都提供了基于硅基MOSFET、IGBT,碳化硅MOSFET、碳化硅模块等多种方案。

比如安森美目前在高电压等级光伏逆变器方案中,主推EliteSiC 1200V MOSFET、第七代沟槽型场截止1200V IGBT、半桥全 SiC 集成功率模块等。同时提供隔离栅极驱动器、接口芯片等产品。

英飞凌针对不同电压等级的光伏阵列,提供CoolSiC MOSFET、IGBT、CoolSiC肖特基二极管、Easy1B/2B系列功率模块、EiceDriver系列栅极驱动芯片、控制MCU等产品。

碳化硅器件在高压场景中相比IGBT更具优势,在光伏逆变器中使用可简化系统拓扑结构,无需多电平转换器,且能够降低系统损耗。同时开关速度更快,使得系统中无源器件尺寸减小,提高了逆变器的功率密度。

组串式逆变器为了实现更大功率,还需要提高母线电压,1500V替代1100V也已经成为趋势,而高压的引入,进一步推动了碳化硅器件在组串逆变器中的应用。

小结:

组串式逆变器的市场占有率越来越高,而需求上对于组串逆变器单机的功率要求也越来越高,从碳化硅二极管的引入开始,碳化硅在组串逆变器中的应用也将会变得越来越普遍。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

逆变器

+关注

关注

288文章

4781浏览量

208272 -

光伏

+关注

关注

44文章

3161浏览量

69627 -

SiC

+关注

关注

30文章

2946浏览量

63196

发布评论请先 登录

相关推荐

小电流产品推荐:芯森CR1V系列传感器在组串式逆变器中的应用

随着全球能源转型的加速,光伏产业迎来了蓬勃发展的黄金时期。在光伏系统中,组串式逆变器因具备多项优势,如高效发电、智能监控、安装灵活等,成为了光伏电站的主流选择之一。而电流传感器作为

AFE4400将占空设置为25%以下时,采样率该如何计算?

1、 术手册中有关ADC采样频率的说明,在第10页中说采样率为4*PRF

而在第40页中关于ADC Data的中可以采样率为16*PRF

但是如果我将占空设置为25%以下时,采样

发表于 12-31 07:18

我国专精特新“小巨人”企业达1.46万家:近九成属于制造业 超八成分布在新兴产业

1.46万家,专精特新中小企业超14万家,科技和创新型中小企业超60万家。目前“小巨人”企业中近九成是制造业企业,超八成分布在集成电路、航空航天等战略性新兴产业链上

NREL 将为美国战车设计 SiC 逆变器

来源:半导体芯科技编译 基于 SiC 的推进系统将提供四倍的功率,而尺寸仅为前代产品的四分之一 美国国家可再生能源实验室(NREL)将重新设计美国地面战车使用的牵引逆变器,这种基于

使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南

电子发烧友网站提供《使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南.pdf》资料免费下载

发表于 09-11 14:21

•0次下载

美光志在HBM市场:计划未来两年大幅提升市占率

在全球高带宽内存(HBM)市场竞争日益激烈的背景下,美光(Micron)近日宣布了其雄心勃勃的市场拓展计划。该公司预计,在2024会计年度,将抢下HBM市场超过20%的份额,而到2025会计年度末,市占

微型逆变器性能跃升:SiC器件的关键作用

成为分布式能源系统的重要组成部分。而SiC器件作为一种具有优异性能的半导体材料,其在微型逆变器中的应用正日益受到业界的关注。 SiC器件以其高温稳定性、高开关频率和低损耗等特性,在微型

PMP22835.1-适用于牵引逆变器应用的隔离式IGBT 和 SiC 驱动器辅助电源 PCB layout 设计

电子发烧友网站提供《PMP22835.1-适用于牵引逆变器应用的隔离式IGBT 和 SiC 驱动器辅助电源 PCB layout 设计.pdf》资料免费下载

发表于 05-20 11:26

•0次下载

4月动力电池榜单发布 宁德时代市占率霸榜

4月动力电池榜单发布 宁德时代市占率霸榜 根据中国汽车动力电池产业创新联盟发布的统计数据显示,在24年的1-4月份,我国动力电池累计装车量为120.6GWh, 累计同比增长32.6%。 在24年4

水下航行器电机的SiC MOSFET逆变器设计

利用 SiC 功率器件开关频率高、开关损耗低等优点, 将 SiC MOSFET 应用于水下航行器大功率高速电机逆变器模块, 对软硬件进行设计。

发表于 03-13 14:31

•402次阅读

2026年前,新能源汽车市场占有率将持续攀升

欧阳明高预测,今年新能源汽车市占率或将增长 5%至10% 至约 36%-41%,甚至可能突破四成;之后,新能源汽车市占

组串式逆变器市占率将逼近八成,SiC应用空间巨大

组串式逆变器市占率将逼近八成,SiC应用空间巨大

评论