在微电子封装领域,键合丝作为芯片与封装引线之间的连接材料,扮演着至关重要的角色。随着科技的进步和电子产品向高密度、高速度和小型化方向发展,键合丝的性能和材料选择成为影响封装质量的关键因素之一。近年来,Cu键合丝因其低廉的成本、优异的导电导热性能以及良好的可靠性,逐渐替代传统的Au键合丝,成为微电子封装中的主流材料。本文将探讨微电子封装用Cu键合丝的研究进展,分析其优势、挑战及未来发展趋势。

Cu键合丝的优势

Cu键合丝相较于传统的Au键合丝,具有显著的成本优势。随着Au键合丝价格的急剧上涨,业界开始寻找替代材料以降低封装成本。Cu键合丝的价格仅为Au键合丝的约1/70,这使得Cu键合丝在大规模生产中具有显著的成本优势。

除了成本优势,Cu键合丝还具备优异的导电导热性能。铜的电导率大约是金的1.33倍,导热率也比金高出20%左右。这意味着在承受相同的电流时,Cu键合丝可以采用更细的丝线,从而减小封装体积,提高芯片频率和可靠性。同时,Cu键合丝的高导热率有利于芯片的散热,降低热应力,提高器件的长期可靠性。

此外,Cu键合丝在键合过程中与Al之间的反应速率较低,有助于减少金属间化合物的生成,从而提高键合界面的稳定性。这对于提高长期高温存储条件下的键合可靠性具有重要意义。

Cu键合丝的研究进展

制备工艺的优化

Cu键合丝的制备过程中,需要经过熔炼、拉丝、退火、表面处理等多个步骤。为了提高Cu键合丝的性能和可靠性,研究人员在制备工艺上进行了诸多优化。

例如,采用真空熔炼氩气保护热型连铸设备制备的单晶杆铜,可以消除气孔、横向晶界等缺陷,提高Cu键合丝的抗拉强度和韧性。在拉丝过程中,通过控制拉拔力和退火温度,可以进一步优化Cu键合丝的组织结构和性能。此外,表面处理技术如化学机械抛光(CMP)也被广泛应用于Cu键合丝的表面处理中,以提高其键合性能和可靠性。

合金化与镀层技术

为了提高Cu键合丝的抗氧化性、硬度和成球性等性能,研究人员还开发了合金化和镀层技术。通过在Cu键合丝中添加少量合金元素如Pd、Au、Ag等,可以显著改善其抗氧化性、成球性和键合性能。同时,在Cu键合丝表面镀上一层薄金属层,如Ni-Pd或Ni-Pd-Au等,不仅可以提高Cu键合丝的抗氧化性,还能增强其与其他材料的兼容性。

低温键合技术

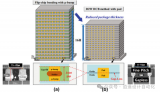

随着微电子封装技术的不断发展,低温键合技术逐渐受到关注。Cu-Cu低温键合技术作为一种先进的封装技术,具有互连节距更窄、导电导热能力更强、可靠性更优等优点。研究人员通过优化热压键合工艺、混合键合工艺和纳米材料烧结工艺等手段,实现了Cu-Cu低温键合。这些技术的突破为Cu键合丝在高性能电子器件中的应用提供了有力支持。

Cu键合丝的应用与挑战

应用领域

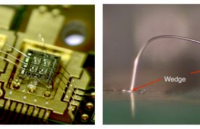

Cu键合丝已广泛应用于二极管、三极管、集成电路、大规模集成电路等各种半导体器件中作为内引线。在无引脚封装、小间距焊盘等高端产品领域,Cu键合丝也表现出良好的使用潜力。随着技术的不断进步和成本的进一步降低,Cu键合丝有望在未来更广泛地应用于高性能电子器件的封装中。

面临的挑战

尽管Cu键合丝具有诸多优势,但在实际应用过程中仍面临一些挑战。例如,Cu键合丝的高硬度使其在键合过程中易损坏铝板和芯片致元件失效;Cu键合丝易氧化的问题也需要在制备和使用过程中加以解决。此外,随着电子产品向更小、更薄、更轻的方向发展,对Cu键合丝的线径和一致性也提出了更高的要求。

未来发展趋势

随着微电子封装技术的不断发展,Cu键合丝的研究和应用将呈现以下趋势:

材料创新:通过合金化、镀层技术和纳米材料等手段,进一步提高Cu键合丝的性能和可靠性。

工艺优化:通过优化制备工艺和键合工艺,提高Cu键合丝的生产效率和一致性。

低温键合技术:随着低温键合技术的不断成熟和应用,Cu键合丝将在高性能电子器件的封装中发挥更加重要的作用。

智能化和自动化:通过引入智能化和自动化技术,提高Cu键合丝的生产效率和质量控制水平。

综上所述,微电子封装用Cu键合丝的研究进展迅速,其在降低成本、提高性能和可靠性方面具有显著优势。随着技术的不断进步和应用的不断拓展,Cu键合丝将在未来微电子封装领域中发挥更加重要的作用。

结语

微电子封装技术的发展是推动半导体产业进步的重要力量。Cu键合丝作为微电子封装中的关键材料之一,其研究进展和应用前景备受关注。通过材料创新、工艺优化和低温键合技术等手段的不断突破,Cu键合丝的性能和可靠性将得到进一步提升。未来,随着电子产品市场的持续增长和技术的不断进步,Cu键合丝有望在更广泛的领域中得到应用,为半导体产业的发展注入新的活力。

-

半导体

+关注

关注

335文章

28032浏览量

225596 -

封装

+关注

关注

127文章

8157浏览量

143875 -

微电子

+关注

关注

18文章

392浏览量

41426

发布评论请先 登录

相关推荐

铜线键合IMC生长分析

Cu-Cu Hybrid Bonding技术在先进3D集成中的应用

金丝键合工艺温度研究:揭秘键合质量的奥秘!

先进封装中铜-铜低温键合技术研究进展

微电子封装用Cu键合丝,挑战与机遇并存

微电子封装用Cu键合丝,挑战与机遇并存

评论