/ 前言 /

功率半导体热设计是实现IGBT、碳化硅SiC高功率密度的基础,只有掌握功率半导体的热设计基础知识,才能完成精确热设计,提高功率器件的利用率,降低系统成本,并保证系统的可靠性。

功率器件热设计基础系列文章会比较系统地讲解热设计基础知识,相关标准和工程测量方法。

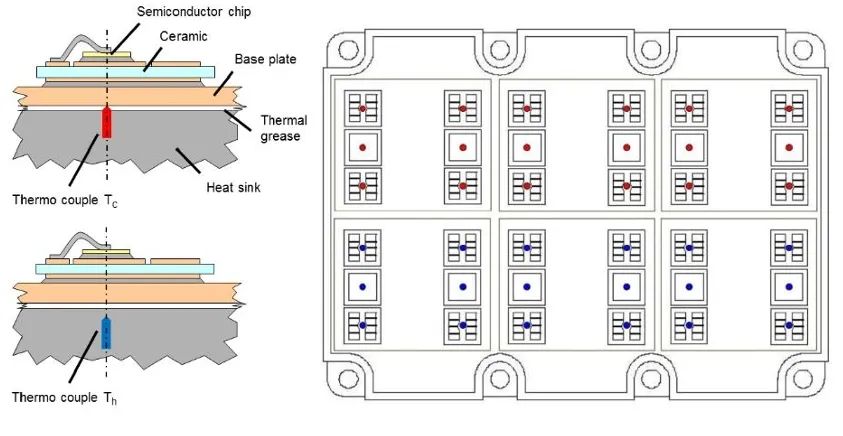

确定热阻抗曲线

测量原理——Rth/Zth基础:

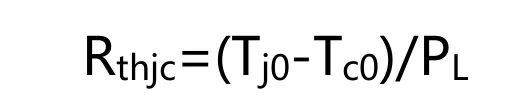

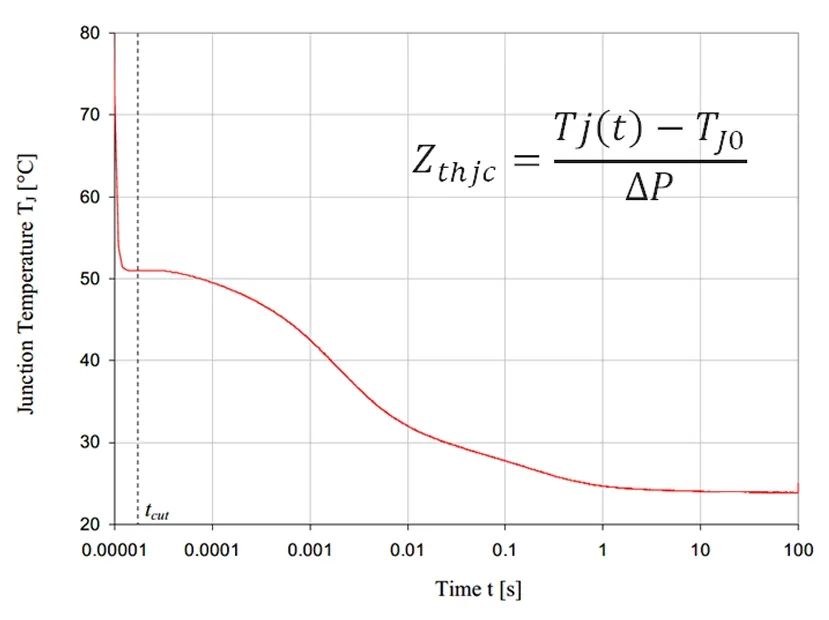

IEC 60747-9即GB/T 29332半导体器件分立器件第9部分:绝缘栅双极晶体管(IGBT)(等同采用)中描述了测量的基本原理。确定热阻抗的方法如图1所示。恒定功率PL由加载的电流产生,并达到稳定结温Tj。关闭加载电流,记录器件的降温过程。

热阻Rth(x-y)是两个温度Tx0和Ty0在t=0时(达到热平衡,结温稳定时)的差值除以PL。

热模型升温和降温是对称的,关断时刻的温度减去降温曲线就是升温曲线,而关断时刻的起始温度TJ0精确获得是关键。

实际计算随时间变化的热阻抗Zth(x-y)(t),记录的温度曲线需要垂直镜像,并移动到坐标系的原点。然后将Tx(t)和Ty(t)的差值除以PL求得Zth(x-y)(t)。

图一:热阻抗测量方法

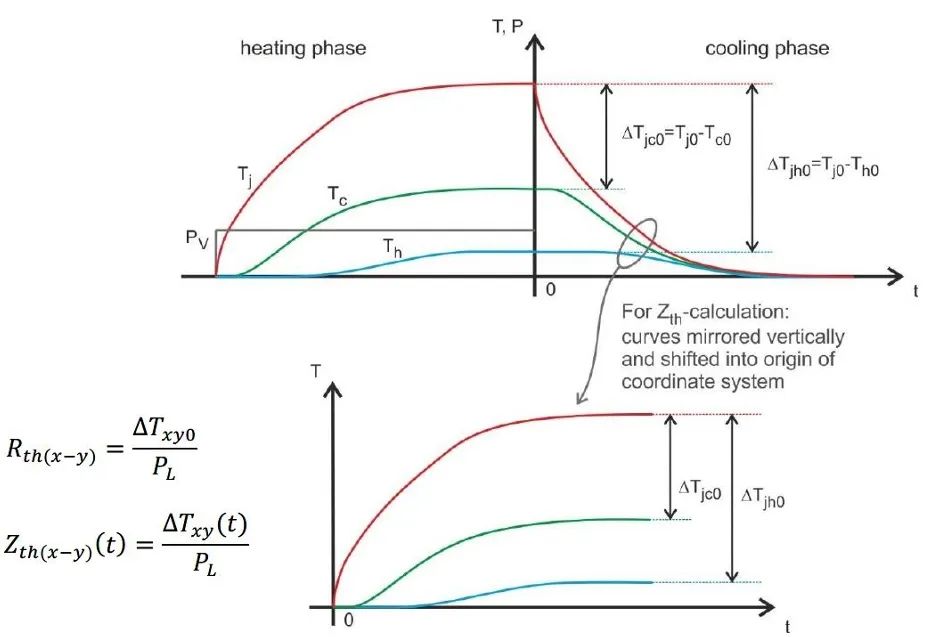

为了确定冷却阶段的结温,模块将施加一个测量小电流(Iref约为1/1000 Inom),并记录由此产生的IGBT的饱和压降或二极管的正向电压。结温Tj(t) 可借助标定曲线从测量的饱和压降或正向电压中确定Tj=f(VCE/VF@Iref)。其反函数曲线VCE/VF=f(Tj@Iref)(见图二)是通过外部均匀加热被测模块的方式提前定标记录下来的。

图二:标定曲线示例,通过测量规定测量电流下的饱和电压来确定结温

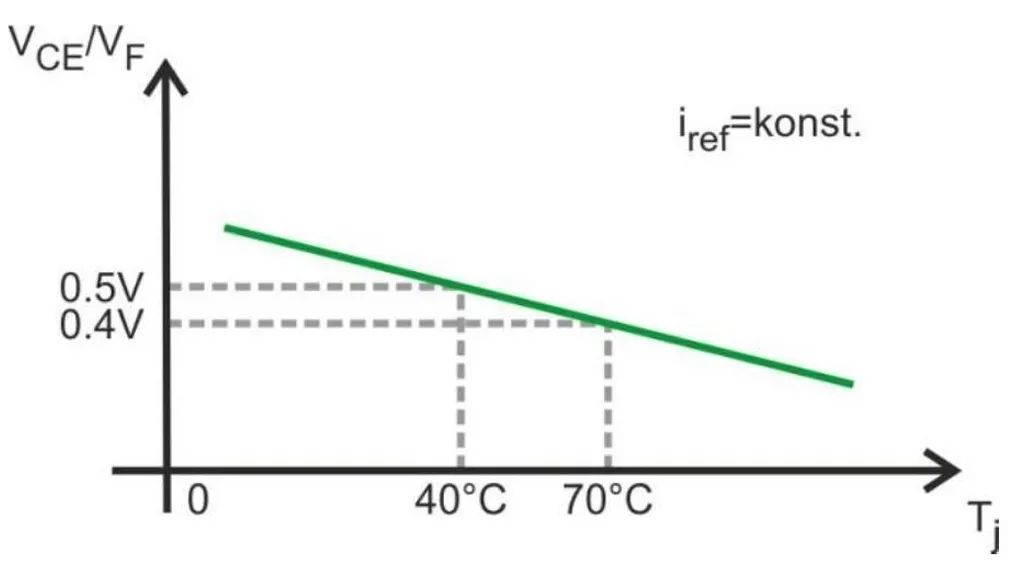

图三:3.3kV 140x190mm²模块外壳温度Tc和散热器温度Th以及传感器位置示例

外壳温度Tc和散热器温度Th是通过热电偶测定的。这是它们分别与模块底板和散热器接触的位置(见图三,左侧)。在这两种情况下,热电偶投影轴心位于每块芯片的中心(见图三,右侧)。

Rth/Zth测量的挑战和优化

模块的瞬态热阻最小为1毫秒,单管是1us,而且给出单脉冲和不同占空比下的值,这如何测量的呢?

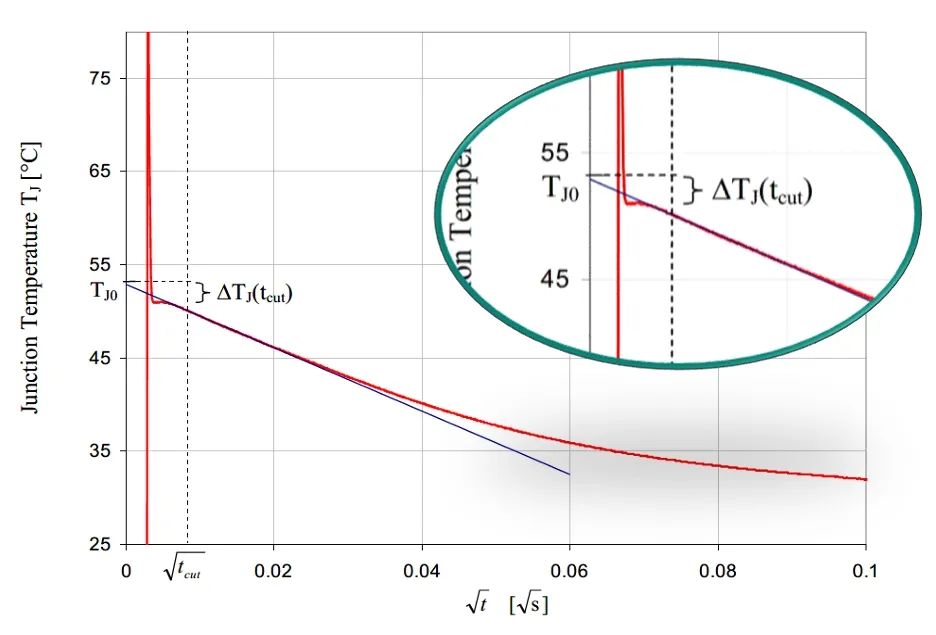

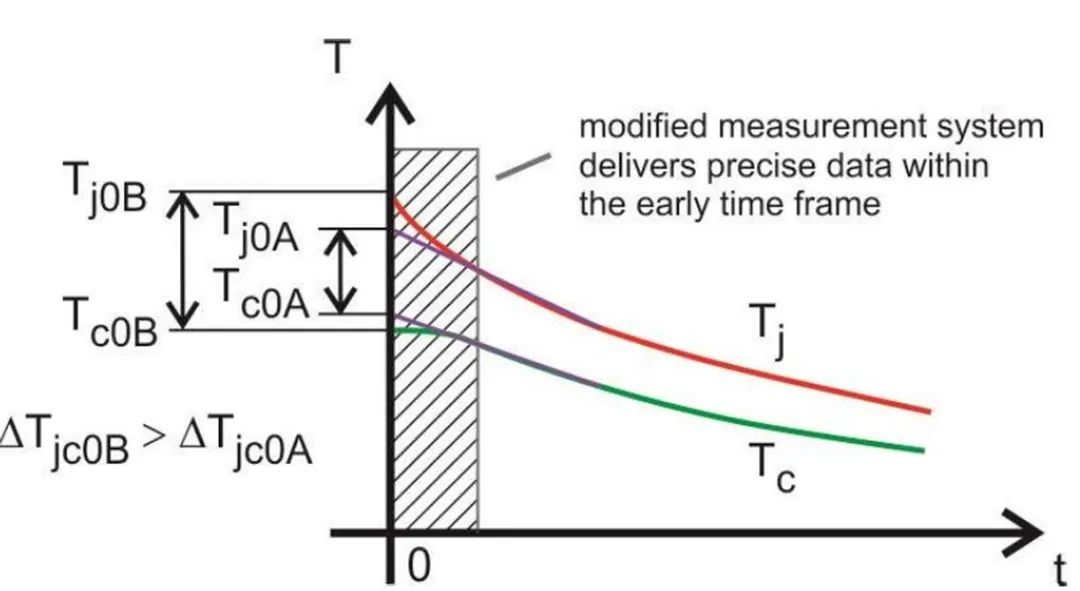

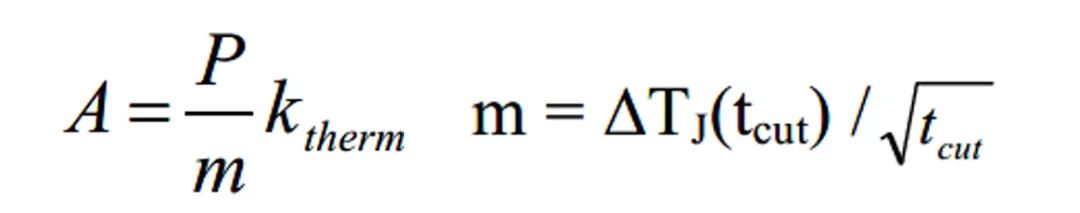

在冷却阶段开始时,就需要精确测量以确定准确的Tj和Tc。需要指出的是,关断后,由于小的时间常数,很短的时间会导致Tvj发生很大变化,因此这是一个非常重要的测量时间段。另一方面,此时也会出现振荡,给测量带来很大困难,见图四。小于某个截止时间tcut的所有时间点上的数据不可以用,但在此时间间隔内的温度变化ΔTJ(tcut)又很重要,好在对于短时间t,在∆TJ(t)和时间t的平方根存在几乎线性的关系,可以用于推算出TJ0,见图五。

图四:降温曲线4)

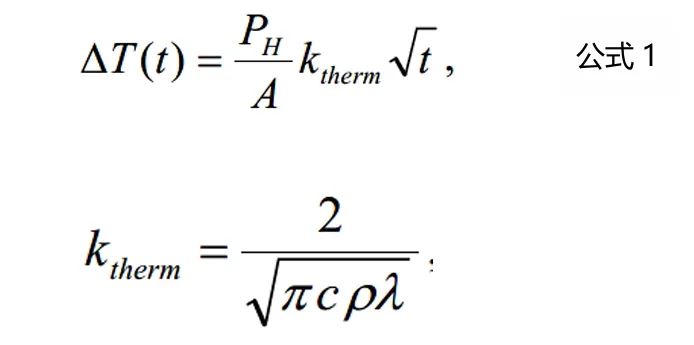

因为,对于均质材料的"半无限"散热器板(即表面积无限大的板--确保垂直于表面的一维热流--厚度无限大),其表面以恒定的功率密度PH/A加热,当加热功率开启/关闭时,表面温度随加热/冷却时间的平方根线性上升/下降。

c、ρ和λ别是板材料的比热、密度和导热系数。

图五:确定初始结温TJ0=TJ(t=0)4)

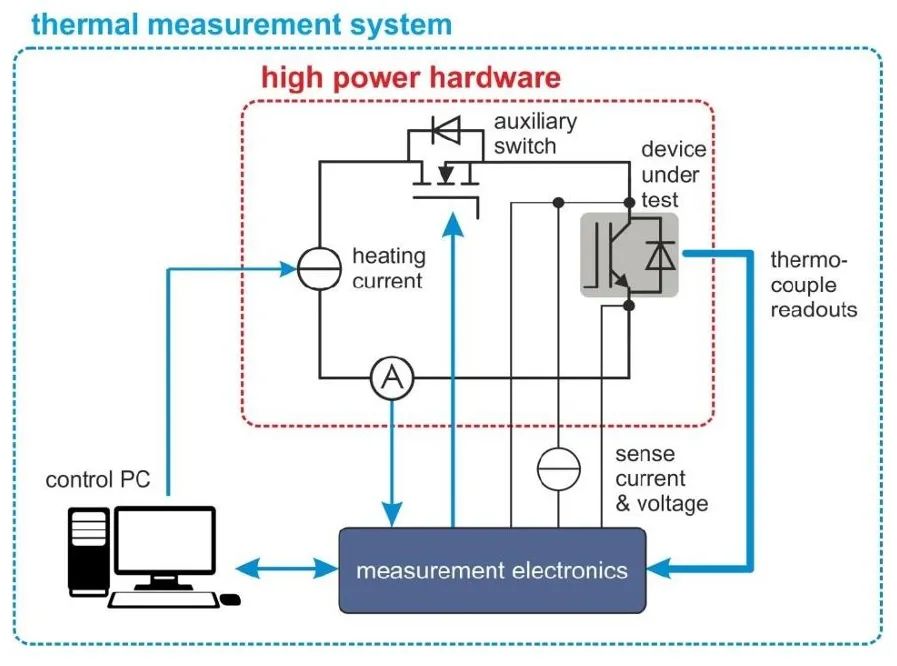

在英飞凌应用指南AN2015-10提到了目前正在使用一种改进的测量系统(见图六)。

图六:优化的模拟/数字测量设备

随着技术和产品的进步,英飞凌重新制定了Rth/Zth测量方法和仿真方法。通过使用新的测量设备,现在可以更精确地确定IGBT模块的Rth/Zth值3)。

图七对此进行了简化描述。与以前的测量系统"A"相比,修改后的测量系统"B"在t=0时Tj和Tc之间的差值更大。如图一所示,这一温差与热阻Rth成正比,同时也会影响热阻抗Zth。

图七:比较原测量系统(A)与改进后的测量系统(B)

热阻抗与温度有关

由于模块的热力学行为,外壳和散热器之间的热阻抗(ZthCH和ZthJH)与温度有关。模块经过优化,可最高效地把热传导至散热器,以适应半导体使用的典型高工作温度。因此,数据手册条件仅反映高温运行工况,如果模块在较低的外壳温度下运行,用户应自行测量特定热阻抗,可能会显著增加。

小结

1

瞬态热阻一般是用降温曲线测得的,这样,温度敏感参数(TSP)就不会受到加热电压或加热电流的干扰,在测量过程中也无需控制加热功率。虽然不推荐使用加热曲线,但如果在加热脉冲时间内加热功率PH恒定,且能保证不与芯片上的独立TSP器件发生电气串扰,则原则上也可使用加热曲线4)。

2

数据手册中的ZthCH和ZthJH,是高温下的值,在器件壳温低时候,需要考虑数值是否变大3)。

3

额外的收获是,通过公式1,可以计算出芯片的有效面积4),由于芯片有效面积是知道的,可以用来验证测试值。

-

功率器件

+关注

关注

41文章

1769浏览量

90436 -

测量

+关注

关注

10文章

4859浏览量

111290 -

热设计

+关注

关注

11文章

127浏览量

26641

发布评论请先 登录

相关推荐

功率器件热设计基础(六)——瞬态热测量

功率器件热设计基础(六)——瞬态热测量

评论