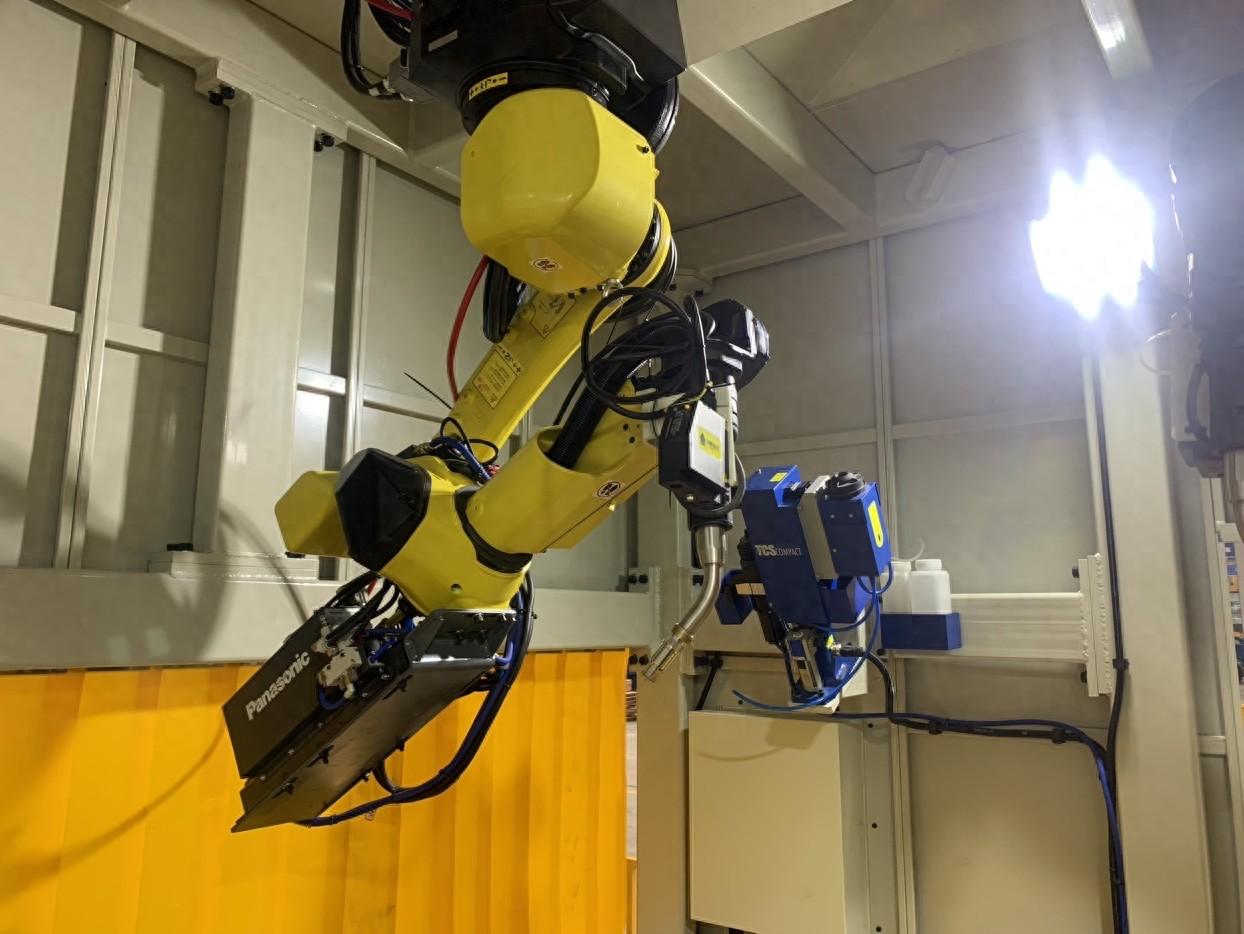

焊接工业机器人使焊接过程自动化,以提高准确性、增强安全性并减少完成每个项目所需的时间。这种优势使得焊接工业机器人自动焊接过程成为手动金属连接的流行替代方法。一些行业利用这种自动化流程来尽快获得所需的结果。

一、焊接机器人焊接工艺

焊接工业机器人主要用于需要高生产率的行业。通常,点焊和弧焊可以在机器人的帮助下进行。除了电阻点焊和电弧焊工艺外,用于生产目的的两种常见的焊接工艺分别是金属惰性气体 (MIG) 焊接和钨极惰性气体 (TIG) 焊接。

焊接工业机器人使过程自动化,保证了更高的精度、更少的浪费和更快的操作。随着机械设备的广泛应用,焊接工业机器人可以适应包括电弧、电阻和点焊等多种焊接工艺。较为常见的焊接工业机器人焊接工艺之一是电弧焊工艺。电弧焊是一种焊接过程,其中金属与金属通过电融合在一起。使用直流 (DC) 或交流 (AC) 电流在电极(消耗性或非消耗性)和金属之间形成电弧,使它们熔化并结合在一起。

电阻点焊工艺:电阻点焊是一种焊接工艺,其中使用两个成型的铜合金电极将焊接电流集中到一个点中,同时将板材连接在一起。强行进入一个点的高电流导致金属熔化并形成焊缝。通过在特定位置使用高电流,在焊接过程中不会加热板材的其余部分。

点焊工艺:由于某些材料可以抵抗电流,从而使它们无法进行其他形式的焊接。这种情况经常发生在汽车工业中,用于拼装车身的零件。为了克服这个问题,焊接工业机器人使用电阻焊工艺的变体将一对薄金属板连接在一个点上。

二、管道焊接机器人的可视焊缝追踪系统

人们提出来一种以产生可视光线为基础的焊缝追踪系统,这种系统应用于管道焊接机器人中。首先,在对焊接表面激光反射和照相机的位置,激光所在的平面以及焊接后激光条纹图像的效果进行分析的基础上,设计出了视觉传感器。为了防止在焊缝图像中出现严重的反射扰乱,人们开发了图像处理和特征抽取的运算法则。为了对管道焊接进行焊缝追踪,人们采取了一种图像视觉控制系统。人们通过控制管道焊接机器人的焊缝追踪实验来证实这个系统的性能。

在涉及机器人焊接的相关问题中,焊缝追踪是其中的一个重要问题,它也是进行高质量的自动化焊接的基础。工业上的焊接机器人大部分用于教学,并且机器人重复这个路径以满足焊接中光束的位置要求。在焊接机器人的这种模式中存在一些问题,例如焊接位置的不准确性,由热量扩散而导致焊接处的变形与扭曲。这些问题导致光束偏离其理论上的焊接路径,所以在焊接的过程中控制光束的焊缝轨迹是必要的。其次,管道焊接机器人不能预先对焊缝进行定义,因为当管道改变方向时,焊缝可能偏离管道内部的位置。焊缝的轨迹可以随着轴线方向上管子的移动而改变。在这种情况下,这种模式就不适合进行管道的焊接,并且焊接机器人需要修正光束和及时焊接时焊缝之间偏移。

为了避免在移动管道时出现焊缝的偏离,解决的办法是用三自由度多机械手来升降管子,调整管子的位置,并摆正管子的方向。当管子改变方向时,焊缝将偏离其原来的位置,然后,在进行高质量的焊接时就需要焊缝追踪系统。

-

工业机器人

+关注

关注

91文章

3353浏览量

92566 -

焊接机器人

+关注

关注

16文章

320浏览量

14916

发布评论请先 登录

相关推荐

焊接机器人与传统焊接的区别

焊接机器人焊接质量下降怎么办

焊接机器人的应用领域有哪些

如何保证焊接机器人的重复操作精确度?

焊接机器人自动寻位原理是什么

焊接机器人的工作原理与优势分析

详解机器人激光焊接机和激光焊接机在设计和应用上区别

焊接机器人焊接工艺了解吗?管道焊接机器人可视焊缝追踪系统介绍

焊接机器人焊接工艺了解吗?管道焊接机器人可视焊缝追踪系统介绍

评论