随着半导体器件的精细化,晶体管栅极的尺寸逐渐缩小或微小结构越来越复杂。蚀刻过程中,蚀刻损伤会在加工表面产生,因此需要进行“损伤修复”。

随着半导体器件的不断精细化,新材料的开发和制造方法的改进成为当前研究的重点。在此背景下,降低半导体器件制造过程中的温度需求变得尤为重要。此外,对于薄膜形成过程,开发在低温下形成高质量薄膜的技术也在快速推进。

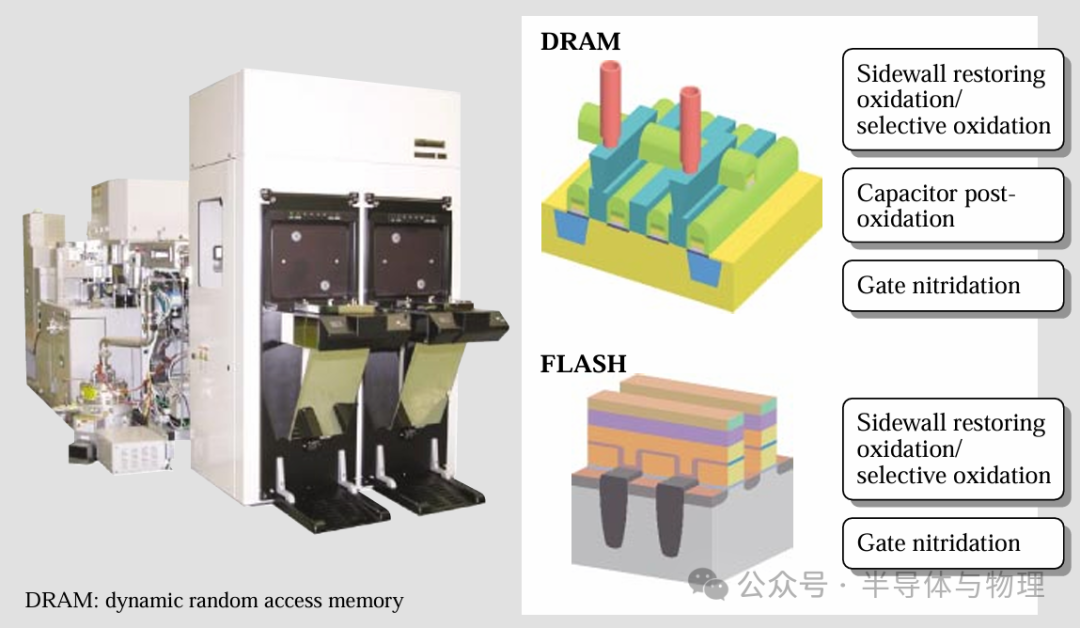

(MARORA设备)

在本文中,将介绍一种名为“MARORA”的等离子体选择氧化装置,该装置专为处理金属栅极电极而设计。

选择氧化过程的技术挑战及对策

随着半导体器件的精细化,晶体管栅极的尺寸逐渐缩小,电极电阻逐渐增加。因此,在某些具有硅化物薄膜(相对于多晶硅而言是一种改进的电极材料)的器件中,开始采用钨等金属电极。在形成晶体管单元的过程中,从栅极电极的形成到栅绝缘膜的形成,蚀刻过程是连续进行的。在这个过程中,蚀刻损伤会在加工表面产生,因此需要进行“损伤修复氧化”。然而,金属电极容易被氧化,形成的绝缘膜电阻比金属电极高。因此,在损伤修复氧化过程中,需要选择性氧化技术来选择性地氧化硅而不氧化金属电极。

选择氧化技术面临的主要技术挑战包括:

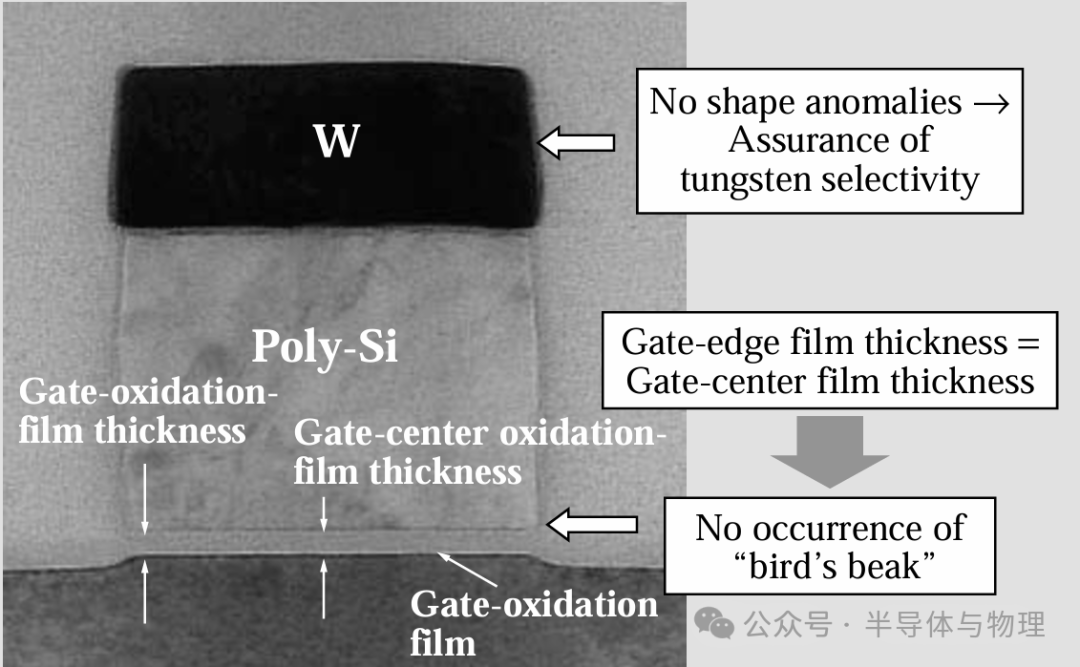

1. 抑制“鸟嘴效应”(即抑制多晶硅电极边缘界面的氧化)

2. 修复蚀刻损伤

3. 确保金属电极与硅之间的选择性

然而,在传统的高温氧化处理过程中(即850°C以上),已知多晶硅电极的边缘界面会被氧化,导致栅氧化膜变厚,从而恶化半导体器件的特性。

(使用氧气和氢气,氧化Si还原W)

选择性氧化

比如修复栅极的蚀刻损伤,为了在不氧化金属电极的情况下氧化硅表面,利用了氢气的还原功能。工艺气体是含有氢气的混合气体,同时发生氧化和还原反应。要实现选择性氧化,需要在硅上使氧化反应占主导地位,而在金属上使还原反应占主导地位。这些条件会根据除气体比例外的其他工艺条件(如射频功率和温度)而变化,因此必须通过实验理解并优化工艺窗口。

(表面氮化)

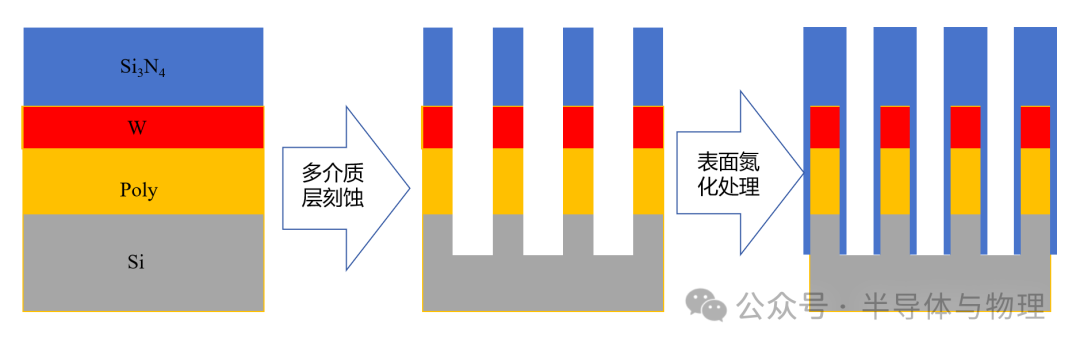

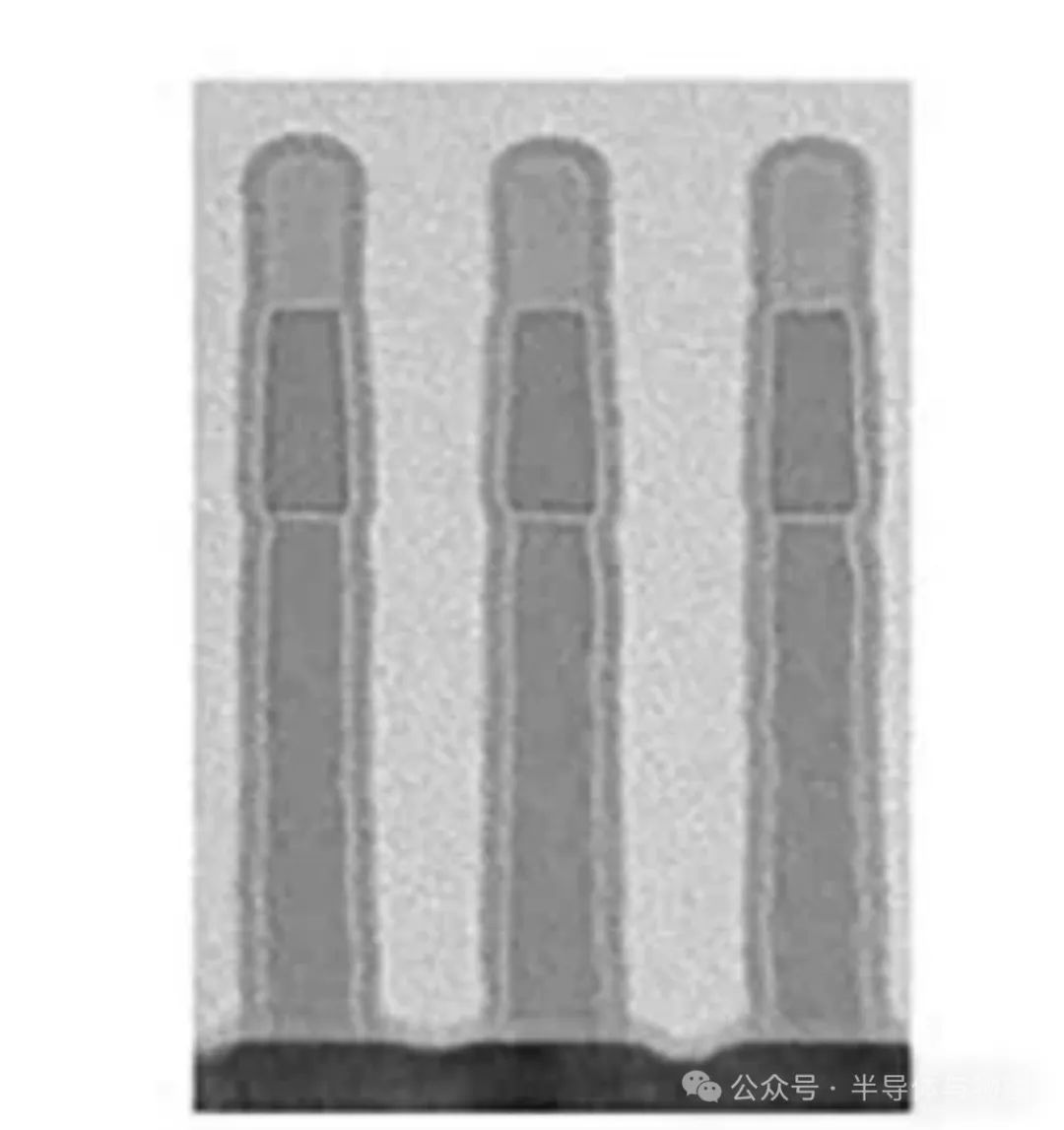

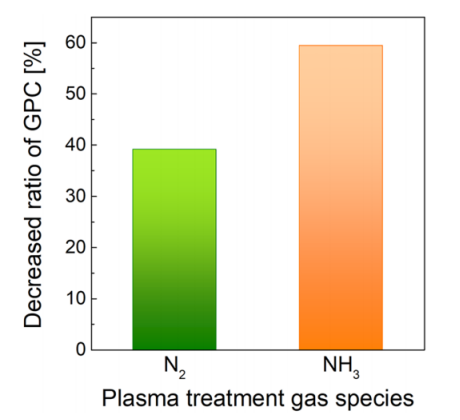

表面氮化

一些高升宽比的多层材料刻蚀中,由于每层材料不一样,比如下图,有金属钨,多晶硅,氮化硅等叠层高升宽比柱。这时通过一道刻蚀会对不同材料有着不同损伤。为了修复这些损伤,可以使用NH3等离子氮化,从而加固和修复这些表面,提升芯片的结构的强度。

参考文献:

“MARORA” — A Plasma Selective-oxidation Apparatus for Metal-gate Devices

-

半导体

+关注

关注

335文章

27971浏览量

225151 -

等离子体

+关注

关注

0文章

127浏览量

14330 -

栅极

+关注

关注

1文章

175浏览量

21105

原文标题:先进工艺:等离子体表面处理与MARORA

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

等离子体的一些基础知识

OptiFDTD应用:纳米盘型谐振腔等离子体波导滤波器

等离子体发射器的工作原理

等离子体电导率的影响因素

等离子体的定义和特征

等离子体在医疗领域的应用

等离子体清洗的原理与方法

什么是电感耦合等离子体,电感耦合等离子体的发明历史

电感耦合等离子体的基本原理及特性

通过结合发射和吸收光谱法比较激光等离子体的激发温度

利用氨等离子体预处理进行无缝间隙fll工艺的生长抑制

一种名为MARORA的等离子体选择氧化装置

一种名为MARORA的等离子体选择氧化装置

评论