本文介绍了有哪些功率模块封装工艺。

功率模块封装工艺

典型的功率模块封装工艺在市场上主要分为三种形式,每种形式都有其独特的特点和适用场景。以下是这三种封装工艺的详细概述及分点说明:

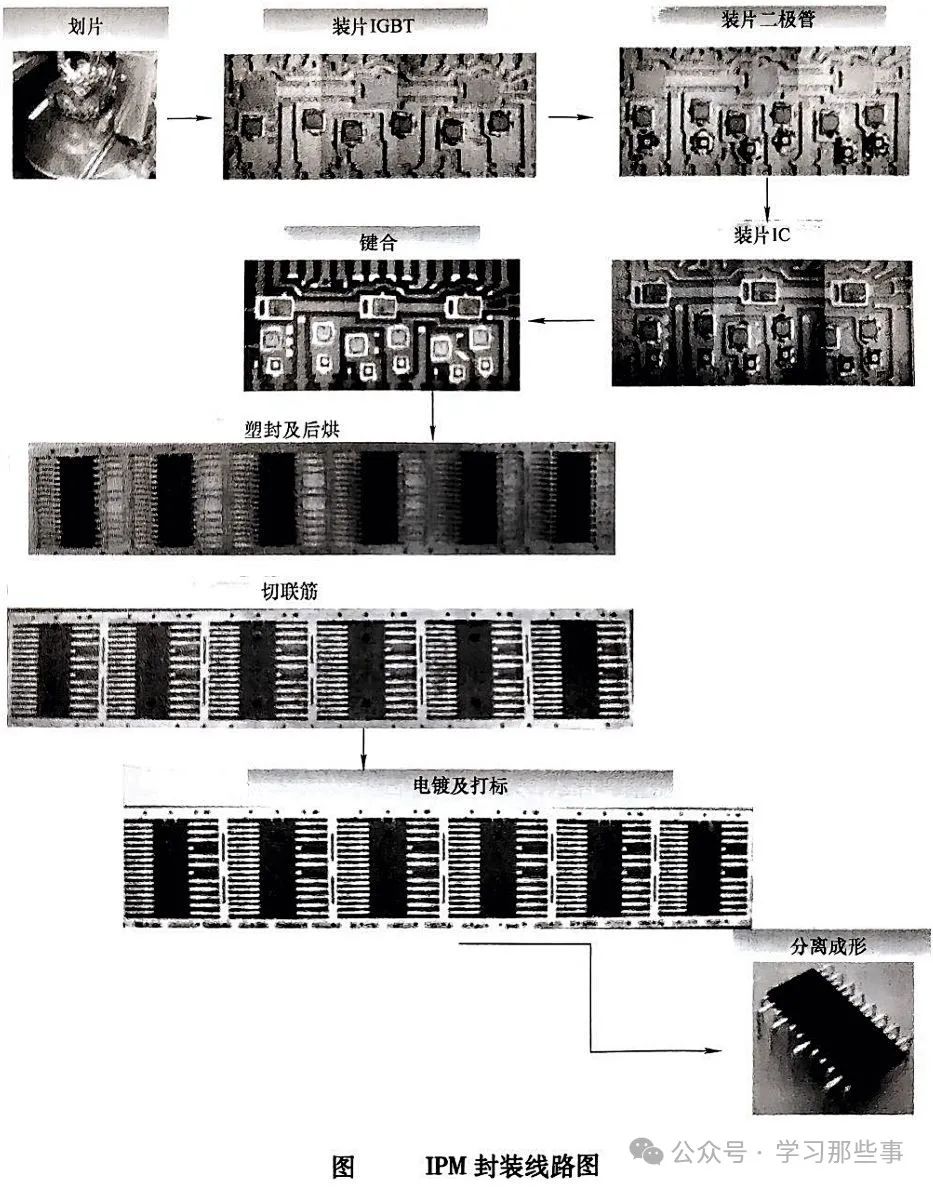

一、智能功率模块(IPM)封装工艺

工艺特点:

塑封、多芯片封装,包括ICBT、FRD及高低压IC等元器件。

采用引线框架、DBC(直接敷铜板)、焊料装片、金铝线混打等工艺。

目标市场为白电应用、消费电子及部分功率不大的工业场所。

封装类型:

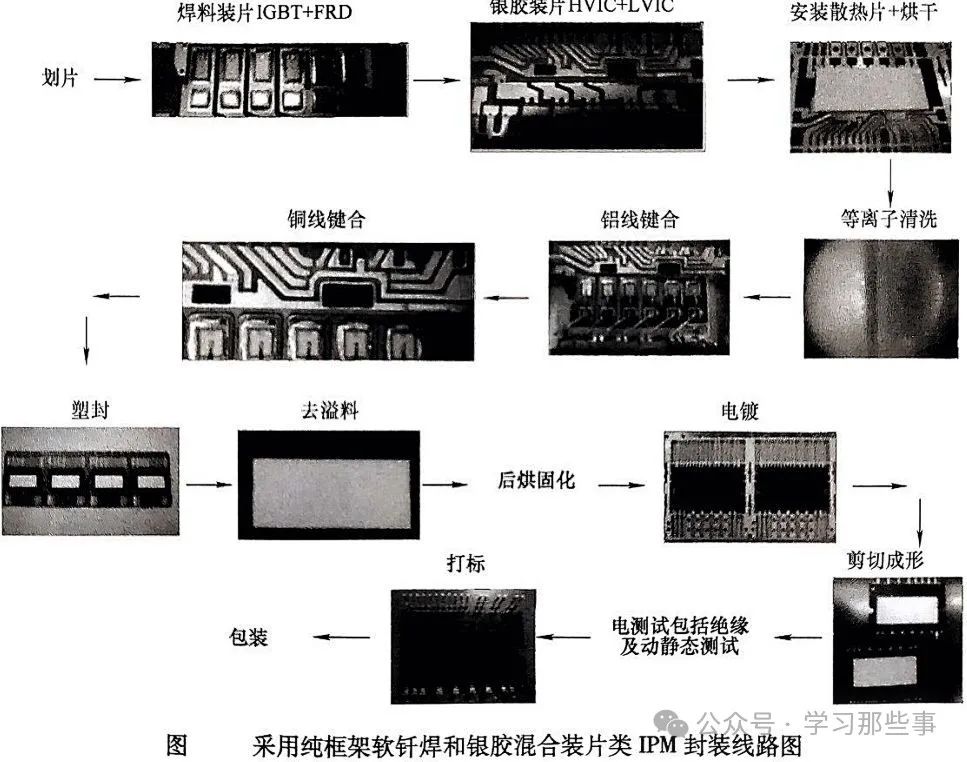

纯框架银胶装片类:主要用于小功率家电电源、水泵调速变频控制等场合。基于传统IC封装方式,采用铜线内互联和全塑封。

纯框架软钎焊和银胶混合装片类:具有散热片(一般为陶瓷),功率芯片采用粗铝线,芯片控制部分采用金铜线内互联。适用于白电变频调控的大多数场合。

特殊工艺:

散热片安装工艺:采用硅胶黏结陶瓷片后烘干,需控制点胶涂布的均匀性、加热和加压,保证可靠连接并控制气泡及厚度。

绑线夹具设计:先做铝线,因其刚度好,可抗倒伏。

金铜线压板设计:需避开已绑线的铝线区域,抬高打线区域。

二、灌胶盒封功率模块封装工艺

工艺特点:

一般采用DBC、粗铝线或粗铜线键合、铜片钎接等工艺。

焊料装片或银烧结工艺,端子采用焊接压接方式。灌入导热绝缘混合胶保护,塑料盒外壳。

适用场景:

适用于大功率工业品和汽车应用场景。

三、结合前两种优势的功率模块封装工艺

工艺特点:

采用DBC、铜柱、焊料装片或银烧结工艺。打线或铜片钎接内互联,塑封形成双面散热通道。

SiC模块发展趋势:

采用银烧结代替焊料,以充分发挥SiC材料的耐高温优势。采用铜(铜线、铜片)做内互联代替粗铝线内互联。

以上三种功率模块封装工艺各具特色,适用于不同的应用场景。IPM封装工艺以其高效、集成度高的特点,在白电应用、消费电子等领域占据重要地位;灌胶盒封功率模块则以其高功率密度和可靠性,在大功率工业品和汽车领域得到广泛应用;而结合前两者优势的封装工艺,则在未来SiC模块的发展中展现出巨大潜力。在实际应用中,应根据具体需求选择合适的封装工艺,以实现最佳的性能和成本效益。

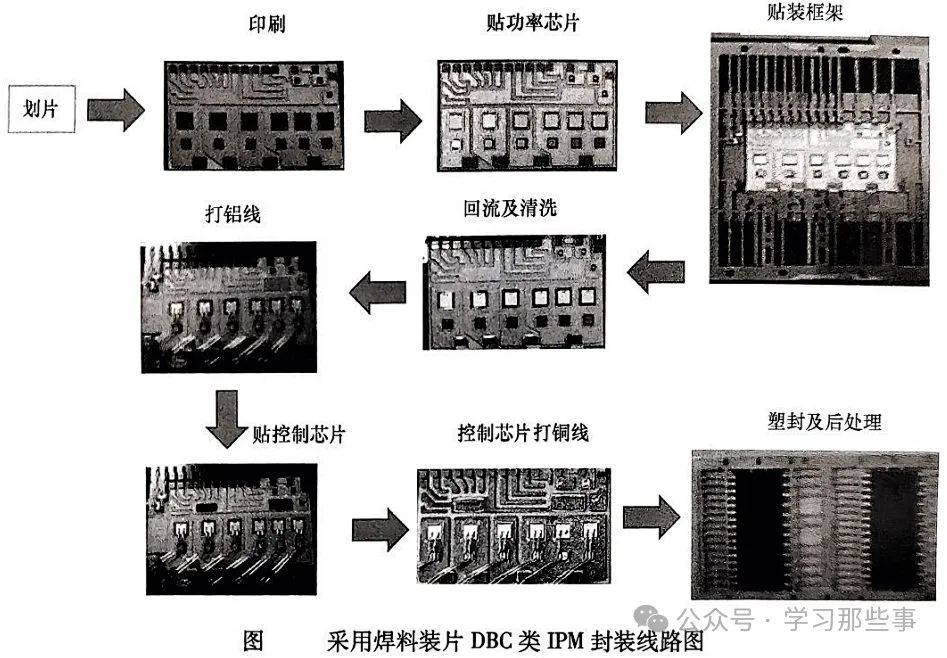

DBC类IPM封装线路

焊料装片DBC类IPM封装线路是功率模块封装技术的一个重要里程碑,以下是对其分点概述:

一、DBC基板的应用与优势

DBC基板:作为功率模块的核心部件,DBC基板既满足了功率器件内互联和导热散热的需求,又因其绝缘性符合安规要求,特别适用于大功率场合。

二、DBC类型IPM的特点

集成度高:DBC类型的IPM采用了SMT(表面贴装技术),将功率芯片和被动元器件(如电容、电阻)有效地集成并封装在一块基板上,提高了芯片集成度。

粗铝线内互联:通过粗铝线实现内互联,提高了功率传输效率。

框架设计:设计抬高的框架联接,便于安装控制芯片,实现智能化功率分配。

三、SPM技术的引入与工艺简化

SPM定义:美国仙童公司开发的此类功率模块称为SPM(Smart Power Module),是IPM封装技术的进一步提升。

工艺简化:与传统的IPM工艺相比,SPM工艺复杂性有所降低,更借鉴了传统EMS(电子制造服务)行业的组装技术,如印刷、贴片、回流、清洗等电路板安装技术。

四、回流焊夹具的设计与优化

热吸收与膨胀差异:在设计回流焊夹具时,需考虑框架、DBC以及回流焊夹具之间的热吸收和膨胀差异,避免封装材料移动和尺寸波动。

锁定与热应力释放:夹具设计需兼顾锁定和热应力释放,避免框架变形翘曲。通过计算和实验确定夹具的最优化设计,保证生产良率。

五、后道工序与尺寸控制

后道工序:DBC类型的IPM后道工序与传统IPM相差不大,但需注意控制尺寸波动。

尺寸控制:由于采用塑封,尺寸波动对塑封模具至关重要。因此,需严格控制框架厚度等方面的变化,确保塑封质量。

综上所述,焊料装片DBC类IPM封装线路以其高集成度、大功率处理能力以及优化的工艺设计,在功率模块市场中占据重要地位。通过不断改进和优化封装技术,可以进一步提高其性能和可靠性,满足更广泛的应用需求。

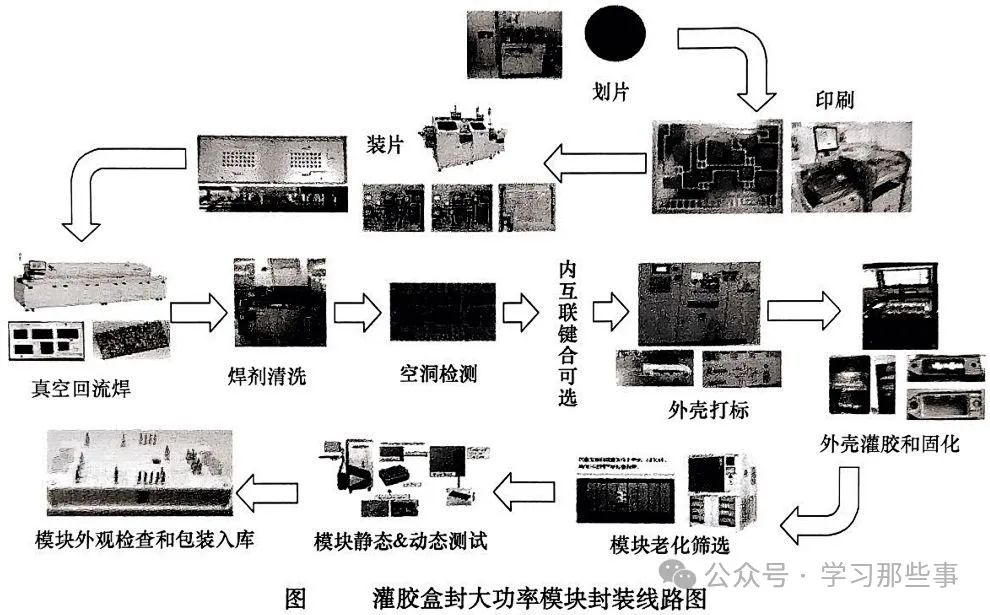

传统灌胶盒封与双面散热模块

灌胶盒封大功率模块封装线路及其相关技术发展可以分点概述如下:

一、灌胶盒封模块工艺特点

内互联键合工艺:根据具体情况选择是否添加。若采用铜片连接技术做内互联,则无需内互联键合工艺;若芯片栅极小,需做细铝线键合,或源极区域也采用粗铝线键合,则内互联键合为关键工艺。

铜片工艺:电阻小、导热快,但生产灵活性不够,需定制化,且对芯片表面纯铝情况不适用,需额外电镀处理。

铝线绑定工艺:在内阻和散热性影响不大的情况下常用,因其工艺相对简单。

粗铜线键合绑定技术:利用铜的电阻小、导热快的特性,开发出的一种新技术。

二、盒装塑封工艺及其难点

提高可靠性:采用盒装塑封工艺以提高功率循环可靠性。

功能端子安装:主要难点之一,需控制端子尺寸波动,确保后续测试端子接触良好。

塑封工艺性问题:塑封压力对盒子选材和盖子密封性提出要求,需研究各工序带来的尺寸波动,优选材质以保证产量和良率。

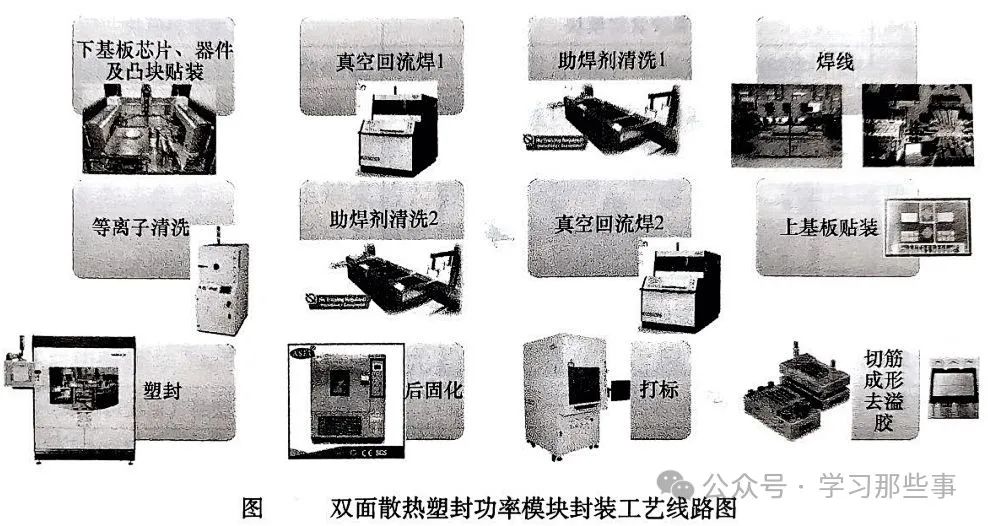

三、双面散热塑封功率模块

工艺特点:采用双面DBC和铜柱,可选择内互联绑线键合或铜片内互联。塑封后厚度可控,非常薄,又称刀片式功率模块。

优势:电路拓扑简单;可靠性高;功率密度大;散热性优良;安装方便。

四、双面散热模块与传统灌胶盒封模块比较

体积与功率密度:双面散热模块体积更小,三合一模块也比传统灌胶盒装模块更紧凑,因此功率密度更大。

散热效率:双面散热模块散热效率更高。

封装保护:塑封比灌胶封装保护更好,更耐机械冲击,能有效提高可靠性,提升功率循环寿命。

灌胶盒封大功率模块封装线路及其相关技术发展在不断进步,以适应更高功率密度、更高可靠性和更优散热性能的需求。双面散热塑封功率模块作为其中的佼佼者,具有广阔的应用前景。

-

封装

+关注

关注

128文章

8208浏览量

144060 -

功率模块

+关注

关注

10文章

498浏览量

45480 -

IPM

+关注

关注

5文章

170浏览量

39212

原文标题:功率模块封装工艺

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【PCB封装工艺】低温低压注塑

招聘人才 封装工艺工程师

新型封装工艺介绍

IGBT功率模块的封装工艺介绍

功率电子器件封装工艺有哪些

什么是COB封装工艺?COB封装工艺的优势 COB封装工艺流程有哪些?

半导体封装工艺的研究分析

功率模块封装工艺有哪些

功率模块封装工艺有哪些

评论