无刷直流电机(BLDC)广泛应用于各种领域,包括电动工具、电动汽车、机器人以及消费电子产品中。其高效、低维护和长寿命的特点使得无刷电机成为现代电气驱动系统的理想选择。然而,无刷电机的控制方式有两种不同的类型——有感和无感控制,这两种方式在性能、复杂性和应用场景上各有差异。本文将详细探讨这两种控制方式,并帮助读者更好地理解它们的区别和适用范围。

什么是无刷电机?

无刷电机(Brushless DC Motor, BLDC)是一种使用电子换向而非传统的机械刷子的电动机。与有刷电机相比,无刷电机的设计具有更高的效率、更加稳定的性能以及较低的维护需求。无刷电机通常由定子和转子组成,转子上装有永久磁铁,定子上则是电磁线圈。通过电子控制器不断调整电流方向,控制电机的转动。

有感控制与无感控制的基本概念

有感控制(With Sensor Control)与无感控制(Sensorless Control)的主要区别在于是否使用传感器来实时检测转子的位置信息。

1. 有感控制

有感控制使用传感器(如霍尔传感器)来检测电机转子的具体位置。传感器将转子位置反馈给控制器,控制器根据这些信息精确地调整电流,从而实现电机的稳定运行。霍尔传感器通过检测磁场变化来确定转子的方位,确保电机在启动和运行过程中始终保持高效的换向。

优点:

启动性能好:由于传感器能够提供精确的位置信息,电机在启动时能更平稳地加速,避免了因缺乏位置信息导致的转矩波动。

稳定性高:传感器提供持续的反馈,确保电机在运行过程中的换向更加精准,从而提高了系统的整体稳定性。

控制精度高:通过准确的转子位置检测,可以实现更高的控制精度,适用于需要精密控制的应用场景。

矽睿半导体单极霍尔开关

矽睿半导体单极霍尔开关

缺点:

增加复杂性和成本:传感器的加入使得系统更为复杂,成本也相对较高。

维护问题:传感器是额外的机械部件,可能会增加故障的风险,且需要定期维护。

2. 无感控制

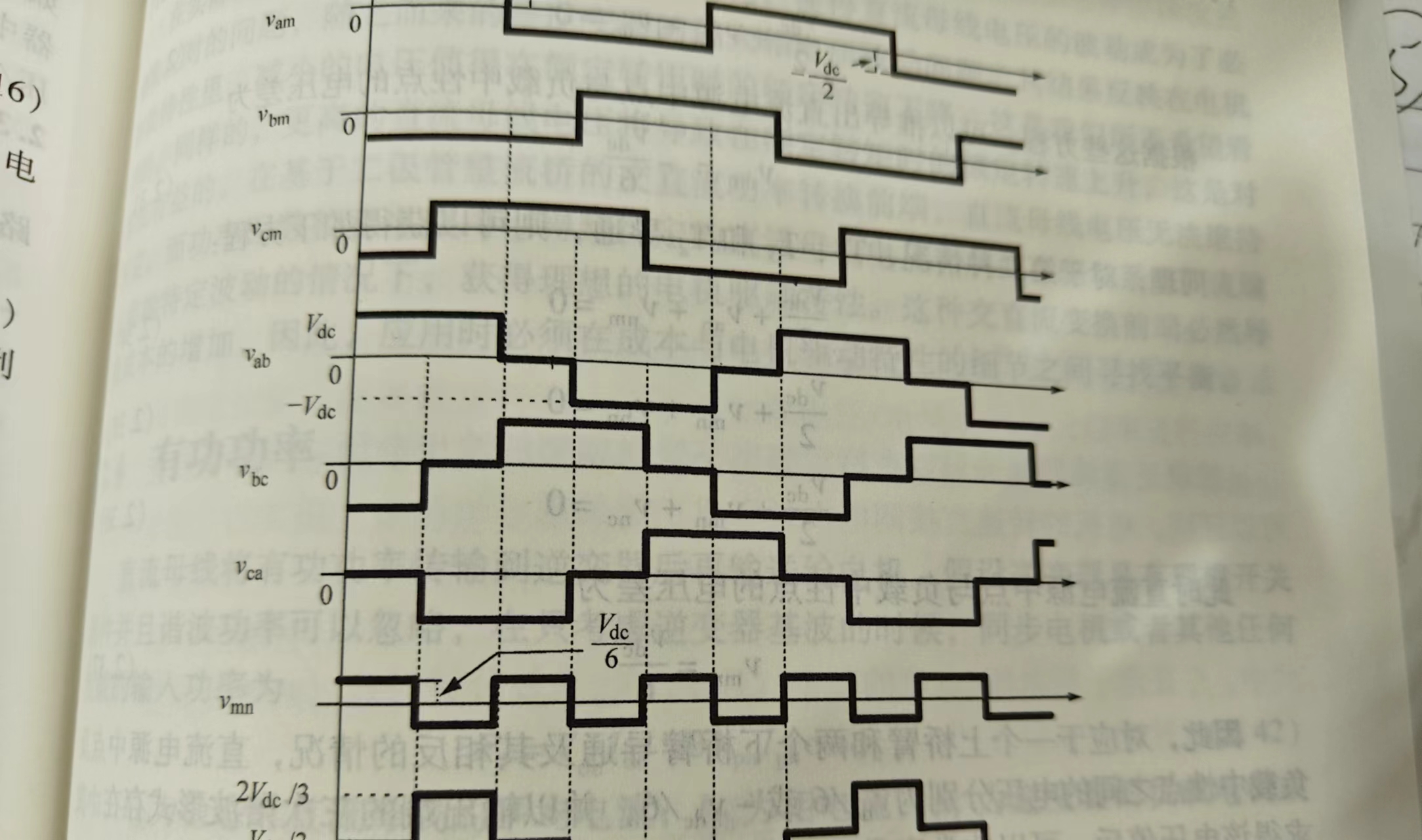

无感控制则省去了传感器的使用,转子的位置信息通过对电动机的电流和电压波形进行估算来间接获取。无刷电机的控制器利用反电动势(Back EMF)信号来推测转子的实际位置,进而调整电流的输入。

优点:

降低成本和复杂性:无感控制省去了传感器,减少了硬件成本和系统复杂性。

更高的可靠性:没有传感器意味着系统更少的机械部件,减少了故障率,并且适应更为苛刻的环境条件。

减少维护:由于没有传感器,无感控制系统的维护需求较低,延长了电机的使用寿命。

缺点:

启动性能较差:无感控制需要依赖反电动势信号,而在启动时电动机的反电动势几乎为零,导致无感控制的电机启动时不如有感控制平稳。

控制精度较低:由于缺少实时的转子位置反馈,系统在低速运行时可能出现性能波动,精度相对较低。

有感与无感控制的应用场景

1. 有感控制的应用

有感控制因其高启动性能和控制精度,常用于要求高精度、稳定性和响应速度的场合。例如:

高端电动工具:电动工具需要在不同负载下保持稳定的功率输出,有感控制能够提供更精准的转速和转矩控制。

机器人系统:尤其是需要精确定位和稳定运行的机器人,采用有感控制能确保其高效、可靠的工作。

电动汽车驱动系统:在电动汽车的电机系统中,有感控制能够提供平稳的加速和精准的转矩控制。

2. 无感控制的应用

无感控制则因其简单、成本低和可靠性高,适用于对成本敏感或对启动性能要求不高的场合。例如:

家电产品:如风扇、空调等家电中,使用无感控制电机可以有效降低成本,同时确保电机的长期稳定运行。

低成本电动工具:一些低功率的电动工具,如电动螺丝刀、剃须刀等,也常采用无感控制,以简化设计并降低生产成本。

无人机:由于在较高的转速下运行,无人机的电动机通常会采用无感控制,因为无感控制在高速下的运行稳定性较好。

总结

有感控制和无感控制在无刷电机中的应用各有优劣,选择合适的控制方式需要根据具体的应用场景、性能要求以及成本预算来决定。总体来说,有感控制适用于需要高启动性能和精准控制的场合,而无感控制则适用于对成本、稳定性要求较高的低功率应用。随着电机技术的不断发展,未来可能会出现更多混合型的控制方式,以更好地满足不同市场和技术需求。

审核编辑 黄宇

-

无刷

+关注

关注

0文章

62浏览量

16449 -

BLDC

+关注

关注

208文章

804浏览量

97053 -

无刷电机

+关注

关注

58文章

847浏览量

45961 -

马达

+关注

关注

1文章

824浏览量

62392

发布评论请先 登录

相关推荐

探索无刷直流电动吸尘器马达的卓越方案

探索 MS37549 直流无刷马达驱动方案的奥秘

探索防抖光电云台无刷马达驱动方案的技术奥秘

探索室内自动云台无刷马达驱动方案的技术奥秘

探索MS8828三相无刷马达驱动的奥秘与创新应用

探索艾比胜 MS39233 无刷直流马达驱动方案的奥秘

MS37549:无刷直流马达驱动方案背后的技术原理和应用优势

科技前沿|HXA2010无刷马达驱动芯片的革新

无刷直流马达驱动IC:便携式医疗电子设备中的关键组件

MS35631N无刷直流马达驱动IC硬件技术助力舞台灯光

艾毕胜MS3010:无刷马达驱动芯片的奇妙世界

MS8313 直流无刷马达驱动:工厂自动化设备的动力引擎

基于CW32的无刷直流空心杯电机无感方波控制驱动方案

无刷马达的有感与无感:深入解析

无刷马达的有感与无感:深入解析

评论