文章来源:学习那些事

原文作者:小陈婆婆

本文介绍了模块封装的关键工艺。

模块封装的关键工艺

区别于分立器件模块的制造有一些特别的关键工艺技术,如银烧结、粗铜线键合、端子焊接等。以下分别就这些关键技术做些介绍,分述如下

1、银烧结

银烧结的优势

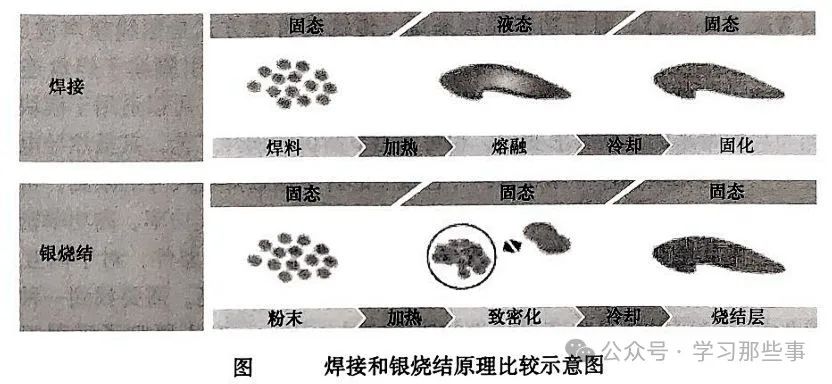

银烧结技术对比传统的焊料结合具有显著优势:

机械强度与致密度:银烧结形成的连接层具有更高的机械强度和致密度,能够承受大电流、高电压带来的大功率应用需求。

导电导热性能:由于银烧结是固相连接,形成原子间相互扩散的致密连接层,因此其导电、导热的效率和性能都比焊料有着明显的提高。

可靠性:银烧结连接层能够在温度和应力循环过程中保持固相连接层的强度,其可靠性表现可以达到15万次以上的功率循环而不产生裂纹。

银烧结的应用场景

银烧结通常用于大功率应用场所,如碳化硅等第三代宽禁带半导体材料的模块封装。这些材料比传统的硅基材料的结温高,达到200℃以上,而一般硅基材料在175℃以上就会出现失效。因此,银烧结技术在大功率模块场合具有广泛应用前景,特别是在汽车等领域。

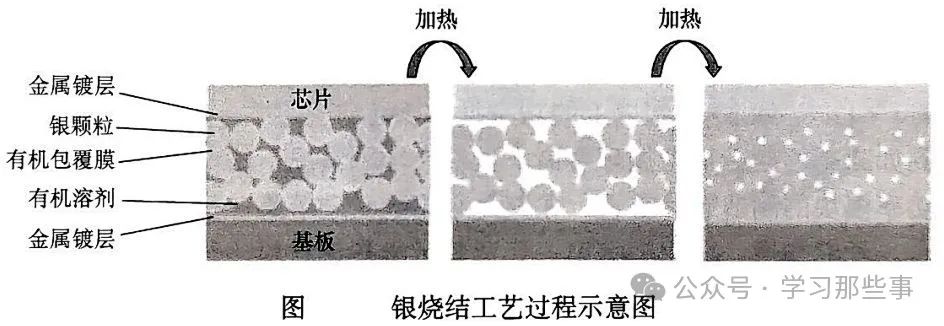

银烧结的材料与工艺

材料:银烧结用到的银有纳米银和直径0.1μm左右的非纳米银,其应用场景有所不同。纳米银烧结与微米银烧结技术相比,连接温度和辅助压力均有明显下降,极大扩大了工艺的使用范围。

工艺:银烧结的烧结工艺分有压和无压两种。

无压烧结:通过粉末颗粒间的自有力和热运动来实现材料的致密化,无需外部压力的作用。其热传导率大约在100W/(m·K),差不多是有压烧结的一半,但对比银胶1~5W/(m·K)和焊料的35~65W/(m·K)还是有显著性的提高。

有压烧结:其可靠性最好,但工艺设备要求也比较复杂。工艺过程包括粉末制备、混合与成型、烧结以及后续处理等步骤。在烧结过程中,需要精确控制烧结温度、压力和时间等参数以确保连接质量。

银烧结技术的发展趋势

随着碳化硅等第三代宽禁带半导体材料的广泛应用,银烧结技术作为大功率模块制造的首选工艺,其发展趋势将更加明显。未来,银烧结技术有望成为标准配置,在大功率模块封装领域发挥更加重要的作用。

2、粗铜线键合

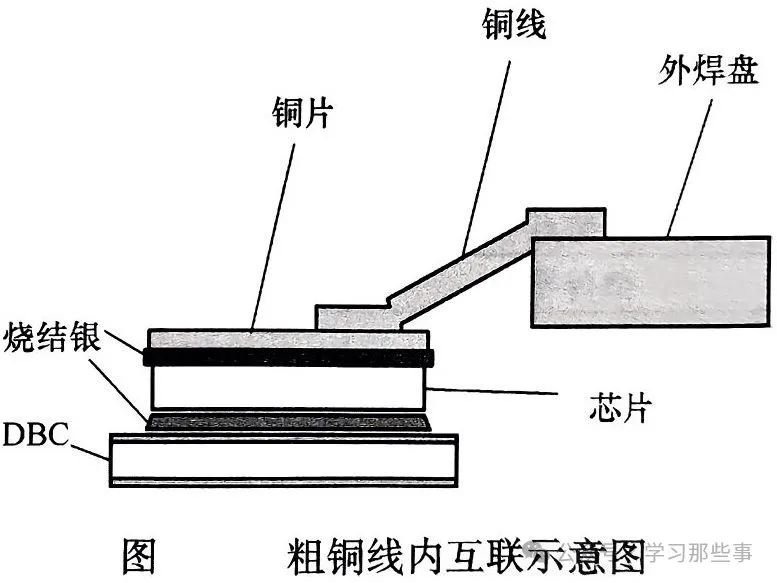

内互联是封装过程中实现电特性与外部连接的关键环节。传统的内互联方式,如绑线(Wire Bonding),在功率模块中主要采用铝线超声波压焊技术。

然而,随着功率模块向大功率、高功率密度方向的发展,尤其是采用碳化硅等高结温第三代功率半导体器件后,对内互联的电阻、电感等寄生参数以及散热性能的要求越来越高。因此,粗铜线键合技术应运而生,成为提升性能和生产灵活性的重要工艺方法。

粗铜线键合技术的优势

粗铜线键合技术相比传统的铝线超声波压焊技术具有显著优势:

导电率和导热性提升:铜线的导电率和导热性优于铝线,有助于降低内互联电阻和电感,提高模块的散热性能。

可靠性增强:铜线键合技术通过优化焊接工艺和界面处理,提高了焊接接头的可靠性和稳定性。

灵活性高:粗铜线键合技术可以适应模块内芯片不同布局带来的互联要求变化,保持生产的灵活性。

粗铜线键合技术的实现

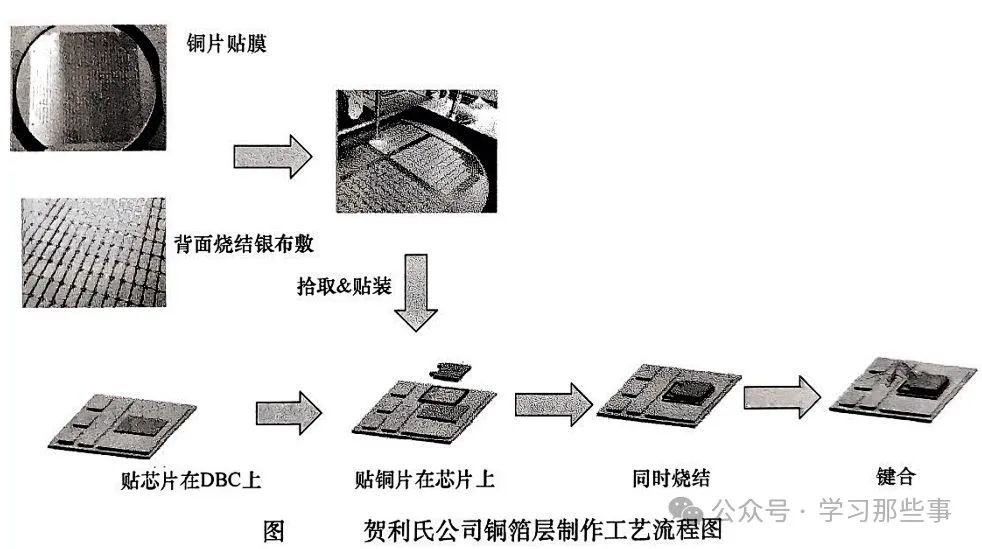

芯片表面处理:由于芯片表面一般为铝材质,直接使用铜线进行焊接容易刺穿铝层并损伤芯片电路层。因此,需要在芯片表面制作一层薄铜层,以保护芯片并增强焊接可靠性。这层铜层的厚度通常在50μm左右,可以通过电镀或烧结银的方法实现。

电镀法:采用电镀法在代工厂直接制作铜薄层,该方法工艺成熟,质量可控。

烧结银法:开发了通过烧结银将薄铜片烧结在芯片表面的方法,该方法适用于多种芯片类型,具有较高的灵活性和可靠性。

铜箔层制作:为了实现粗铜线键合,需要先在芯片表面制作一层铜箔层。的DTS技术采用了一种创新的铜箔层制作工艺流程。该工艺将铜片制成类似晶圆的方式贴在膜上,在铜片背面布敷烧结银材料,然后通过类似装片中处理芯片的方式拾取铜片并瞄准将其贴装到芯片表面,施加一定温度和时间完成烧结。

超声波冷压焊:在完成铜箔层制作后,采用超声波冷压焊技术将粗铜线焊接到铜箔层上。该过程通过压紧焊材和母材并施加高频振动摩擦以产生塑性变形,进而形成互联接头。由于铜和铜之间的焊接可靠性高于铜和铝之间,因此这种方法可以显著提高焊接接头的可靠性。

粗铜线键合技术的应用前景

粗铜线键合技术以其独特的优势在功率模块封装领域展现出广阔的应用前景。随着第三代功率半导体器件的广泛应用和功率模块性能要求的不断提高,粗铜线键合技术将成为提升模块性能和生产灵活性的重要手段。未来,该技术有望在大功率、高功率密度模块封装领域得到更广泛的应用和推广。

3、端子焊接

端子焊接是功率模块封装中至关重要的环节,其焊接质量直接关系到模块的使用性能和寿命。在大功率、高电压、大电流的应用场景下,焊接质量的重要性尤为突出。

端子焊接的挑战

传统的焊料钎接连接外端子方式在面临大功率、高电压、大电流的应用时存在明显弊端。由于焊料界面的热量积聚,当温度接近或超过焊料熔点时,焊料层会软化并可能导致脱落,从而影响模块的功能和使用寿命。

超声波压力焊的应用

为了解决上述问题,超声波压力焊被广泛采用。与超声波键合不同,超声波压力焊在能量和焊材方面有所调整,以适应端子焊接的特殊需求。

焊材选择:端子材料通常为铜,而DBC(Direct Bonded Copper,直接敷铜陶瓷基板)表面也是铜。由于没有了脆弱的芯片限制,可以采用更为严格的焊接规范。

焊接过程:在超声波压力焊过程中,通过加大振幅能量和压力,使得同种金属(铜与铜)之间的摩擦加剧,相互间的塑性流动更充分。在压力作用下,金属间形成可靠的焊点,从而确保焊接的牢固性和稳定性。

超声波压力焊的优势

可靠性高:超声波压力焊通过充分的金属间摩擦和塑性流动,形成可靠的焊点,提高了焊接的牢固性和稳定性。

适应性强:该技术适用于大功率、高电压、大电流的应用场景,能够满足不同模块对焊接质量的要求。

工艺可控:通过调整振幅能量和压力等参数,可以精确控制焊接过程,确保焊接质量的一致性和稳定性。

端子焊接的注意事项

焊接参数优化:根据具体的模块和应用场景,优化焊接参数(如振幅能量、压力、焊接时间等),以确保焊接质量。

焊接质量检测:对焊接后的端子进行质量检测,包括外观检查、力学性能测试和电性能测试等,以确保焊接质量符合设计要求。

焊接过程控制:在焊接过程中,需要严格控制温度、压力和时间等参数,以避免焊接缺陷和不良品的产生。

综上,端子焊接技术是功率模块封装中不可或缺的一环。通过采用超声波压力焊等先进的焊接技术,可以确保焊接质量的高可靠性和稳定性,从而满足大功率、高电压、大电流应用场景的需求。

-

封装

+关注

关注

126文章

7934浏览量

143057 -

分立器件

+关注

关注

5文章

214浏览量

21258 -

碳化硅

+关注

关注

25文章

2775浏览量

49105

原文标题:模块封装的关键工艺

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

有偿求助本科毕业设计指导|引线键合|封装工艺

LED灯珠的生产工艺及封装工艺

招聘人才 封装工艺工程师

归纳碳化硅功率器件封装的关键技术

白色LED模块制造新工艺,通过凝胶状片材完成封装

SIP封装和采用SiP工艺的DFN封装是什么

IGBT功率模块的封装工艺介绍

功率模块封装全攻略:从基本流程到关键工艺

模块封装的关键工艺

模块封装的关键工艺

评论