去除晶圆键合边缘缺陷的方法主要包括以下几种:

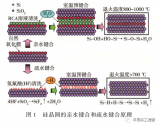

一、化学气相淀积与平坦化工艺

方法概述:

提供待键合的晶圆。

利用化学气相淀积的方法,在晶圆的键合面淀积一层沉积量大于一定阈值(如1.6TTV)的氧化物薄膜。

对氧化物薄膜进行致密化工艺。

对经致密化工艺后的氧化物薄膜进行平坦化工艺,确保平坦化的研磨量和氧化物薄膜的剩余量满足一定条件(如平坦化的研磨量大于0.9TTV,氧化物薄膜的剩余量大于0.4TTV)。

进行晶圆键合。

优点:

通过淀积和平坦化工艺,可以有效覆盖和减少晶圆键合边缘的缺陷。

为后续制程提供较好的基底,提高产品的良率。

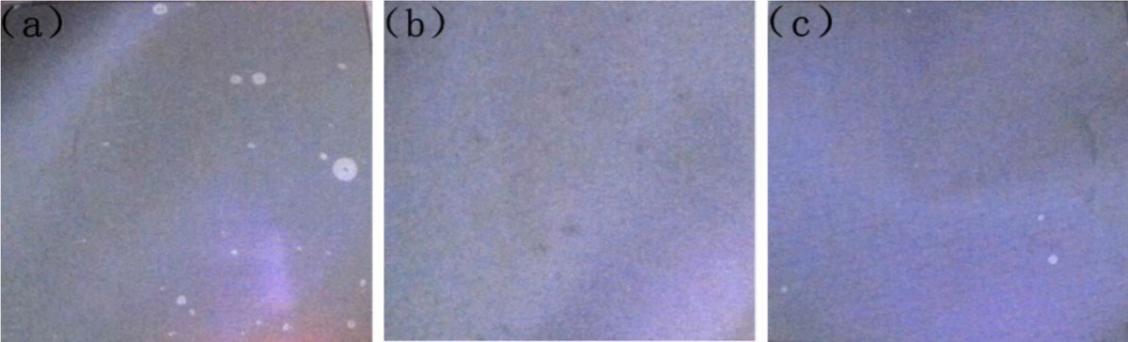

二、视觉检测与修正工艺

方法概述:

利用视觉检测机构获取磨削后的晶圆的图像。

根据图像获取晶圆的边缘缺损的宽度。

根据宽度采取相应措施处理晶圆的边缘,直至宽度满足预设条件。

设备要求:

晶圆减薄设备需包括设备前端模块、磨削模块和控制模块。

磨削模块设有晶圆边缘处理装置和视觉检测机构。

控制模块分别耦接晶圆边缘处理装置和视觉检测机构以实现此方法。

优点:

通过视觉检测可以精确获取晶圆边缘缺损的宽度。

根据检测结果进行修正,可以确保晶圆边缘的缺损宽度满足预设条件,提高晶圆的质量。

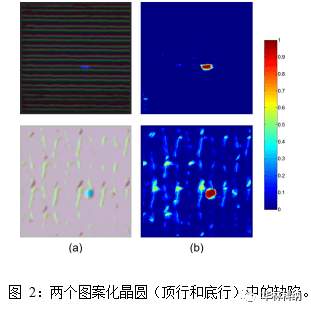

三、去除晶边缺陷的特定工艺

方法概述:

提供衬底,并在衬底上形成集成电路器件。

在半导体衬底上形成前层互连结构。

在前层互连结构上形成硬掩膜层、牺牲层等结构。

通过图形化、回刻蚀等步骤形成侧墙结构,并在衬底边缘处形成缺陷源。

形成覆盖芯轴图形的光刻胶层,利用晶边刻蚀工艺去除晶边的光刻胶层、需去除的膜层和缺陷源。

去除剩余的光刻胶层和牺牲层。

优点:

该方法针对晶边缺陷进行精确去除,避免了晶边刻蚀工艺损伤晶圆图形的风险。

工艺简单,方便实现,能够提高产品良率。

四、其他注意事项

工艺选择:

根据具体的晶圆材料和工艺要求,选择合适的去除晶圆键合边缘缺陷的方法。

质量控制:

在去除晶圆键合边缘缺陷的过程中,需要严格控制各项工艺参数,确保工艺的稳定性和可靠性。

设备维护:

定期对晶圆减薄设备和相关工艺设备进行维护和保养,确保设备的正常运行和精度。

综上所述,去除晶圆键合边缘缺陷的方法有多种,包括化学气相淀积与平坦化工艺、视觉检测与修正工艺以及去除晶边缺陷的特定工艺等。在实际应用中,需要根据具体情况选择合适的方法,并严格控制工艺参数和设备精度,以提高晶圆的质量和良率。

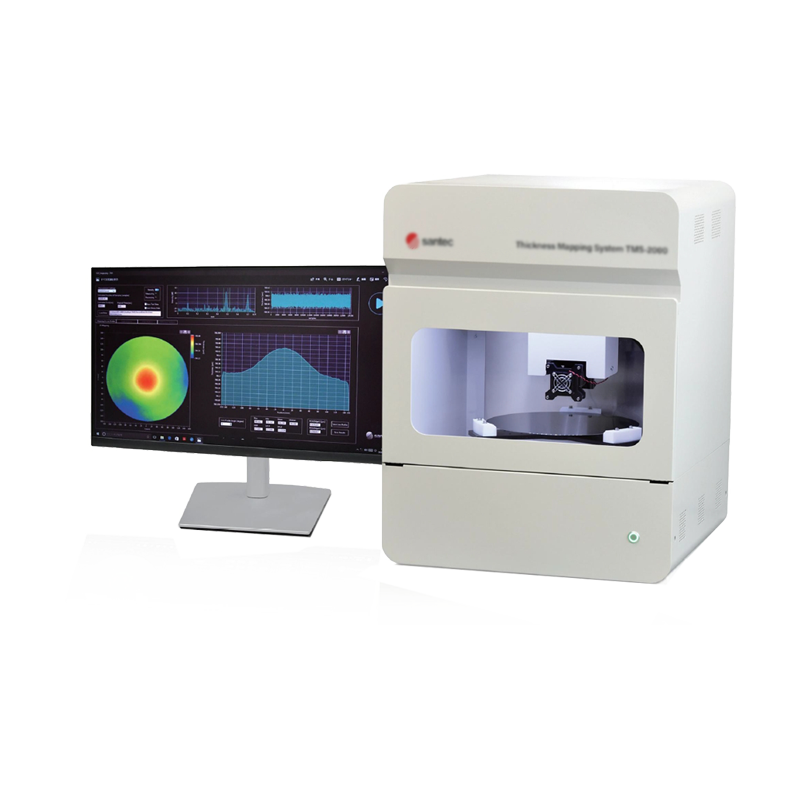

四、高通量晶圆测厚系统

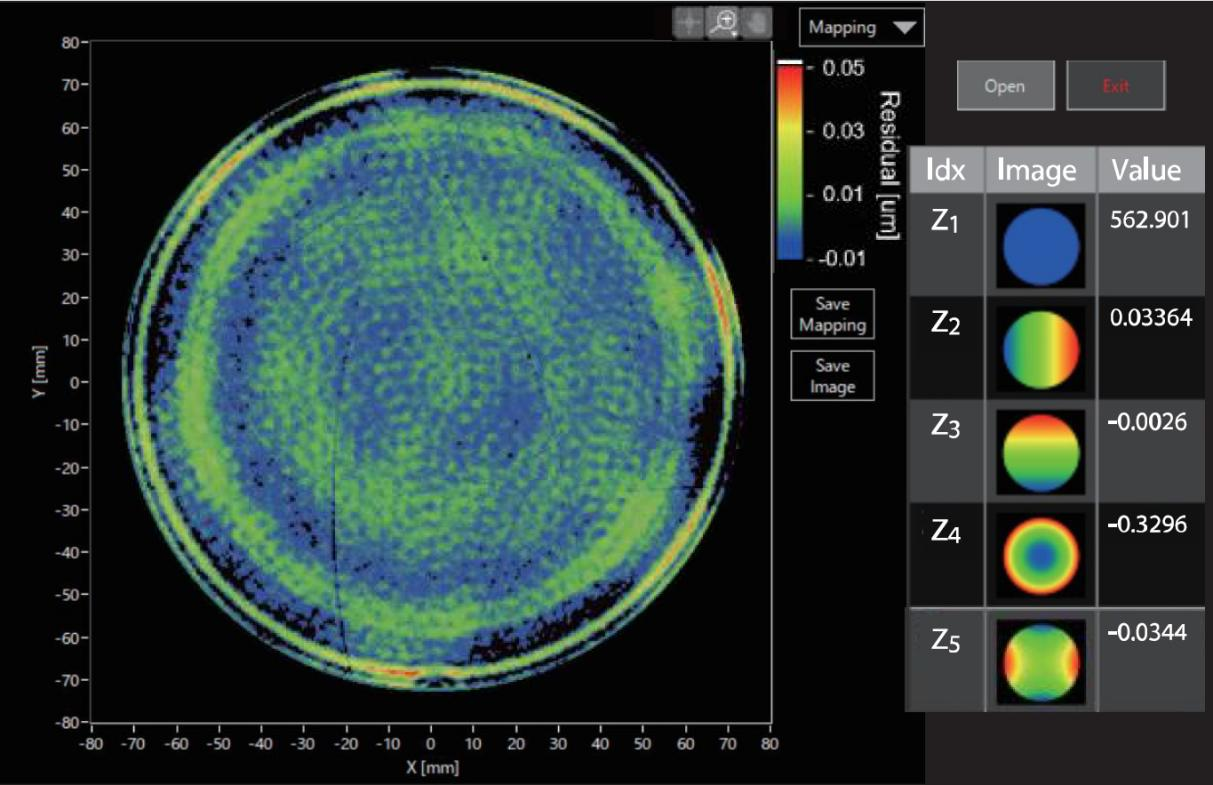

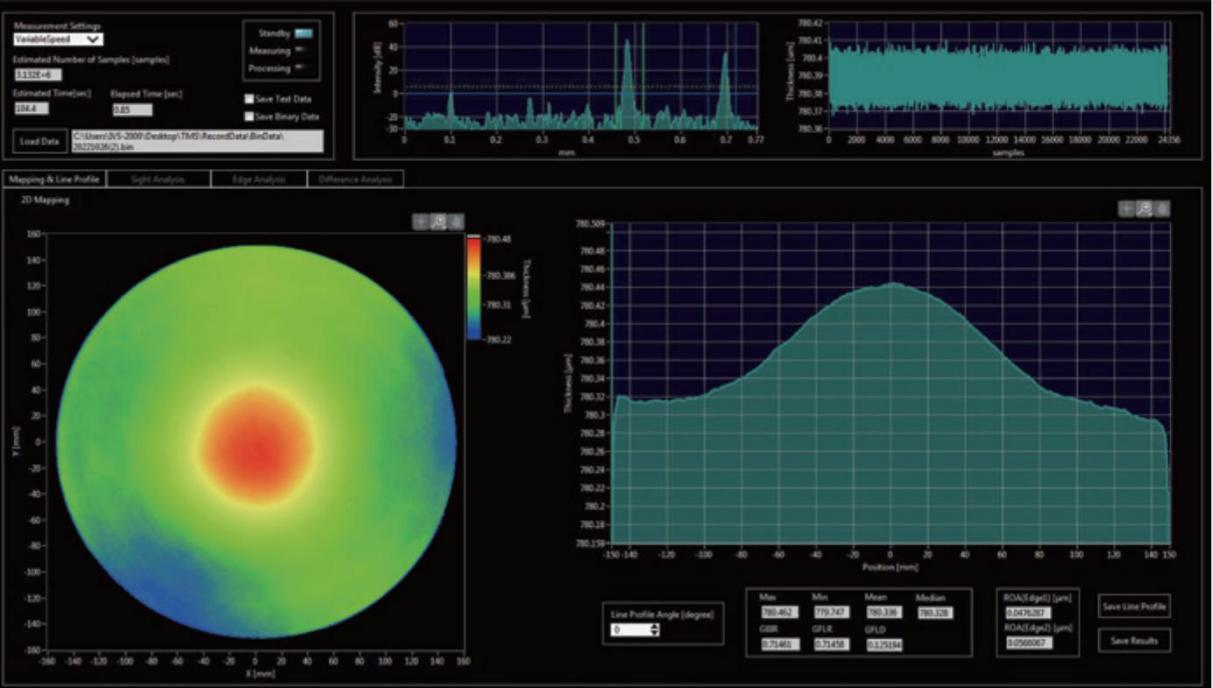

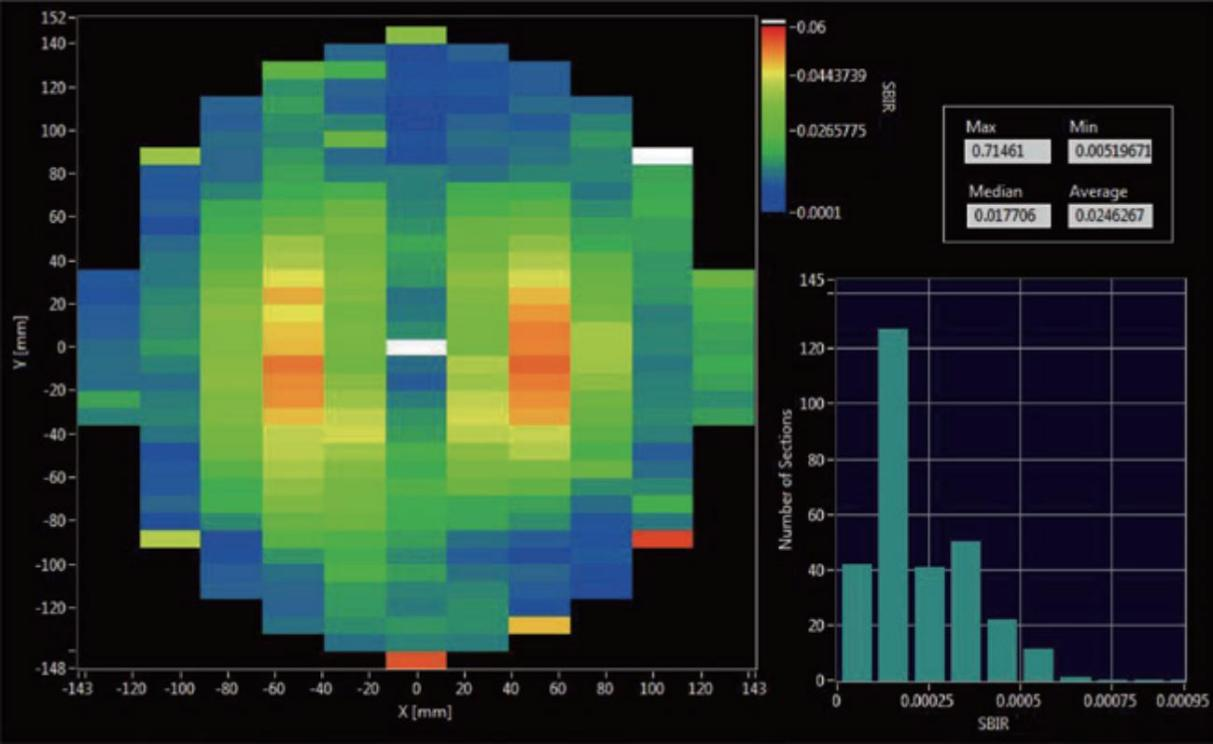

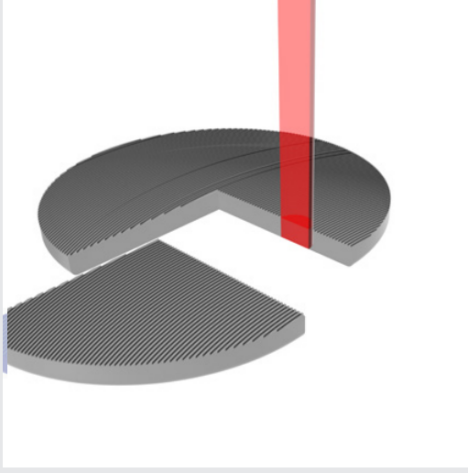

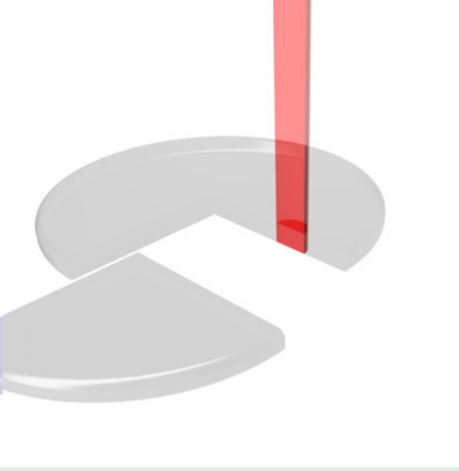

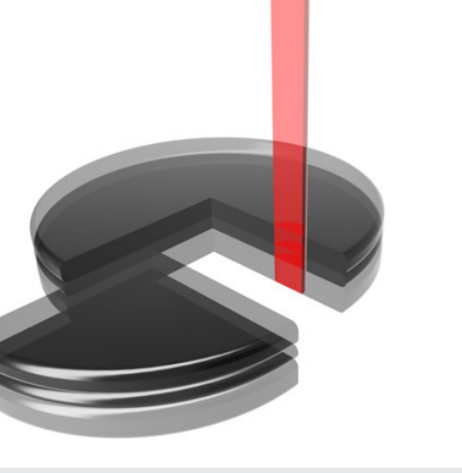

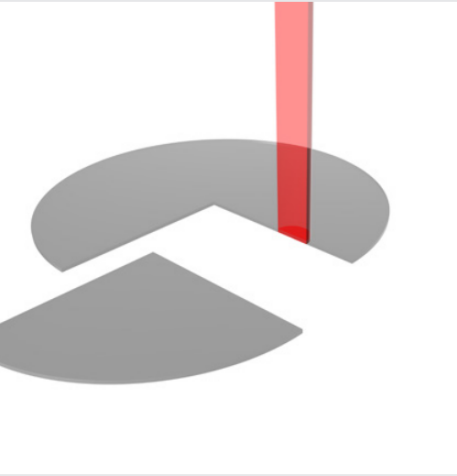

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标;

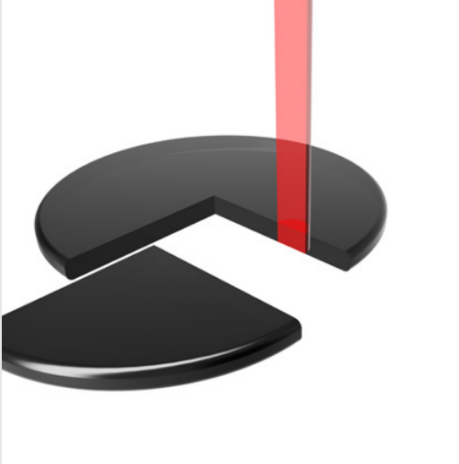

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

1,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。

2,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

-

晶圆

+关注

关注

52文章

4884浏览量

127915 -

键合

+关注

关注

0文章

60浏览量

7863 -

碳化硅

+关注

关注

25文章

2743浏览量

49002 -

半导体晶圆

+关注

关注

0文章

34浏览量

5106

发布评论请先 登录

相关推荐

晶圆键合中使用的主要技术

Plessey购买GEMINI晶圆键合系统 将扩大MicroLED制造

晶圆键合是否可以超越摩尔定律?

有什么方法可以去除晶圆键合边缘缺陷?

有什么方法可以去除晶圆键合边缘缺陷?

评论