将独特的电光调制器与高功率 CO2 激光器配合使用,可提供更高的速度和精度,助力彻底改变多项切割、钻孔和雕刻应用。

Coherent 高意在微电子生产、医疗器械制造等众多领域的激光调制器技术上实现最新突破,对于一些要求极其严苛、大批量的材料加工任务而言,可提高吞吐量并降低成本。具体来说,Coherent 高意的新型 CO₂ 激光电光开关使得可以使用更高功率的激光器(高达 1 kW),从而加速许多涉及聚合物、复合材料、有机物和陶瓷等非金属的钻孔、切割和雕刻工艺。

在这篇文章中,我们将了解调制器的工作原理,以及这项新技术如何帮助许多制造商大幅降低成本。

了解调制器

光调制器是一种用于根据施加的电信号来控制激光的脉冲波形和/或功率的器件。在最简单的实施中,可以按需阻挡或传输连续波(恒定输出)激光束,且传输水平可变。

最广泛用于此目的的两项技术是声光调制器 (AOM) 和电光调制器 (EOM)。声光调制器包含一个透明晶体,其上附有一个压电换能器。向换能器施加射频信号会在晶体内产生声波。这继而会使材料的折射率发生周期性变化,其作用类似于衍射光栅。

改变输入信号会改变声波的振幅。这会导致更多或更少的光从主光束衍射出来,并射入到衍射级中。调制就是这样实现的。

电光调制器使用电光晶体。当这种材料被施加电压时,就会旋转线偏振输入激光的偏振面。通过将线性偏振器放置在晶体的输出端,就能在施加的电压发生变化时实现光束调制。

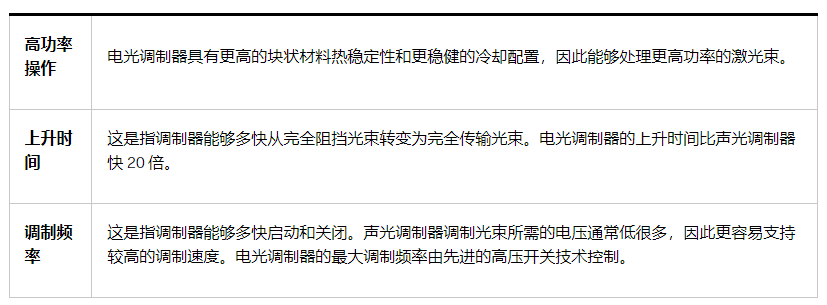

声光调制器和电光调制器的几乎所有运行特性和实用特性都存在差异。这使得这两项技术分别成为某些特定应用的理想选择。与高通量材料加工相关的一些关键参数包括:

与声光调制器相比,电光调制器的上升时间更快,但调制速度却更慢,这似乎令人难以理解。下图提供了这些术语的定义,应该有助于阐明这个问题。

调制器主要输出参数的定义。如图所示,上升时间和下降时间与调制速度没有直接关系。

过孔钻取

可得益于电光调制器特定特性的一种应用是微电子制造中的“过孔”钻取。过孔是在印刷电路板 (PCB) 上制作出的小孔,以使印刷电路板的不同层之间能够进行电气连接。

PCB 板变得越来越小,以适应更高的设备小型化要求,对于智能手机、5G 收发器和可穿戴设备等设备尤其如此。这些更加小型化的设备通常采用先进的封装技术,例如高密度互连 (HDI) PCB 和 IC 基板。这些技术所需的过孔比传统方法所能实现的小很多,而激光器是制作这些新型电子封装所需的小孔的绝佳工具。

CO₂ 激光器广泛用于商用过孔钻取系统,因为这些激光器能够高效地加工许多电子封装使用的材料,例如 FR4、PTFE、玻璃纤维复合材料和陶瓷。这些激光器甚至能够烧蚀铜迹线。

CO₂ 激光器能够钻取出直径约为 30 µm 的过孔。通过使用声光调制器,这些系统能够以超过 5,000 个过孔/秒的速度运行。虽然这听起来已经很了不起,但电子制造商还希望获得更快的速度。

其中的原因很简单:提高吞吐量意味着成本会降低。

提高过孔钻取吞吐量

典型的高速过孔钻取系统将激光束分裂为四个独立激光束。与使用单一光束相比,这样可使整体吞吐量提高四倍。

将光束分裂为更多独立光束可进一步提高速度。但是,分裂光束也会使激光功率分散给各个光束。而且,各个光束需要一定量的功率来进行钻孔。

对此,显而易见的解决方案是提高激光功率。在这方面,大多数 CO₂ 激光过孔钻取系统使用的声光调制器存在局限性,因为声光调制器无法处理功率超过 300 W 左右的 CO₂ 激光。将 300 W 的光束分裂超过四次后,每个光束将无法获得足够的功率来完成钻孔过程。

1 kW CO₂ 激光器可提供足够的功率,支持将光束分裂多次,并实现半导体制造商所需的吞吐量提升。但是,这种方法需要使用能够处理 1 kW 左右的 CO₂ 激光功率才会有效果。目前尚未有能够做到这一点的声光调制器,因此 Coherent 高意的 CO₂ 激光器电光开关采用了 EOM 技术。

适合各种应用的调制器

声光调制器和电光调制器各有用途。因此,Coherent 高意提供可直接集成声光调制器的低功率 (<50 W) CO₂ 激光器,例如 DIAMOND Cx-10 和 DIAMOND Cx-10LDE+。这些激光器适用于不需要很高吞吐量或对成本更为敏感的应用。现在,我们的 CO₂ 激光器电光开关使系统制造商能够支持需要很高吞吐量和高功率(高达 1000 W)激光器的应用。我们制造的其他产品可使这款电光调制器如虎添翼,例如,在钻孔、切割和打标应用中,我们的防飞溅和防碎片涂层可延长因暴露于金属飞溅和碎片而需要经常清洁的 CO₂ 激光器光学元件的使用寿命。

审核编辑 黄宇

-

激光

+关注

关注

19文章

3162浏览量

64420 -

激光器

+关注

关注

17文章

2508浏览量

60308 -

调制器

+关注

关注

3文章

838浏览量

45135

发布评论请先 登录

相关推荐

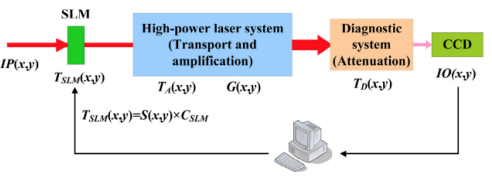

空间光调制器自适应激光光束整形

贸泽开售可精确测量CO2水平的 英飞凌PASCO2V15 XENSIV PAS CO2 5V传感器

新世联科技:NG2-A-7在DAC空气捕集提取CO2的应用

使用液晶空间光调制器(SLM)提高激光近场光束质量

富昌电子推出英飞凌新品试用——基于光声光谱 (PAS) 技术的创新性CO2传感器

CO2 AI推出首个大规模产品排放量计算解决方案

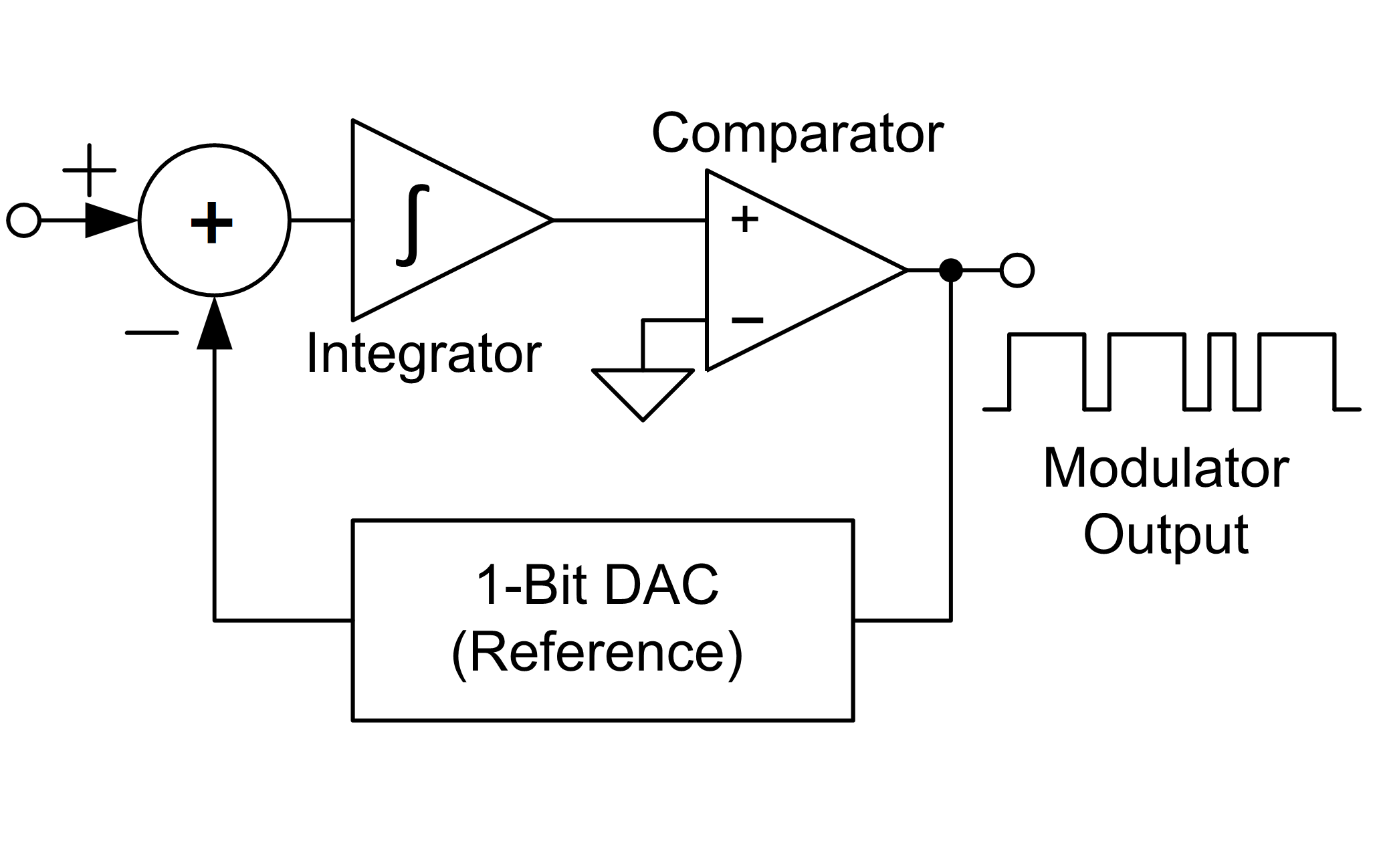

ΣΔ(Sigma-Delta)技术详解(上):离散ΣΔ调制器

CO2激光相位延迟反射镜参数介绍

新型高功率 CO2 激光调制器解锁更快速加工

新型高功率 CO2 激光调制器解锁更快速加工

评论