导读

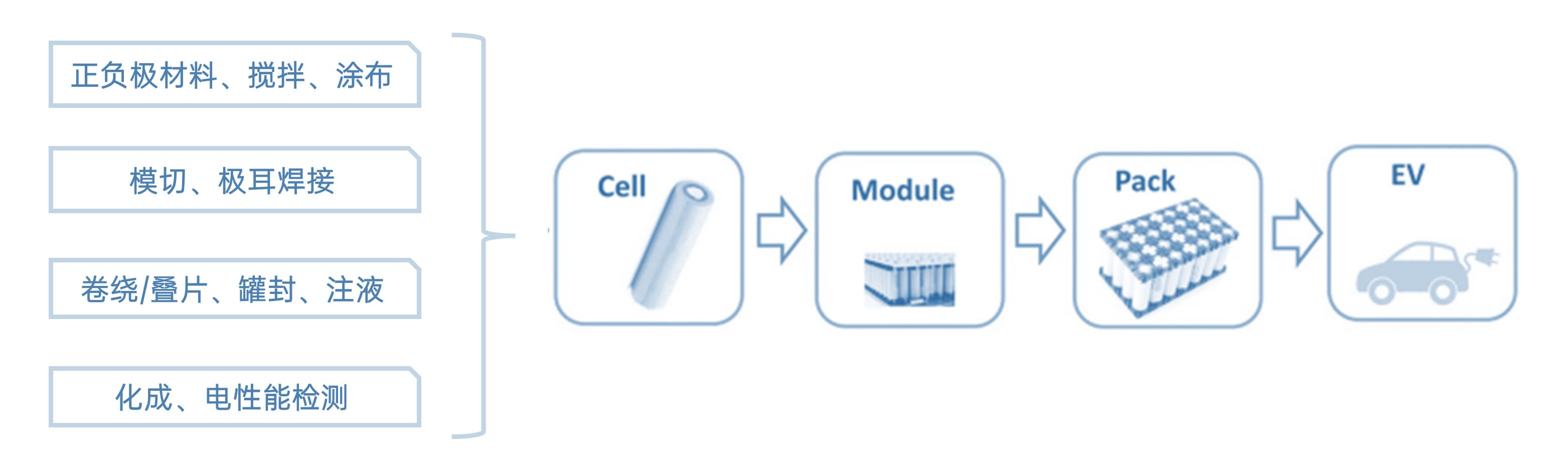

为新能源锂电行业赋能第三站:丰富智慧的多类型视觉检测系统!锂电行业产线检测效率和准确性决定了生产的投产比与产品的出货质量。友思特针对多种需求开发了针对性的相机&AI视觉检测方案,助力新能源产线瞬时纠错、保证品质。

多相机PTP时间同步采集系统应用

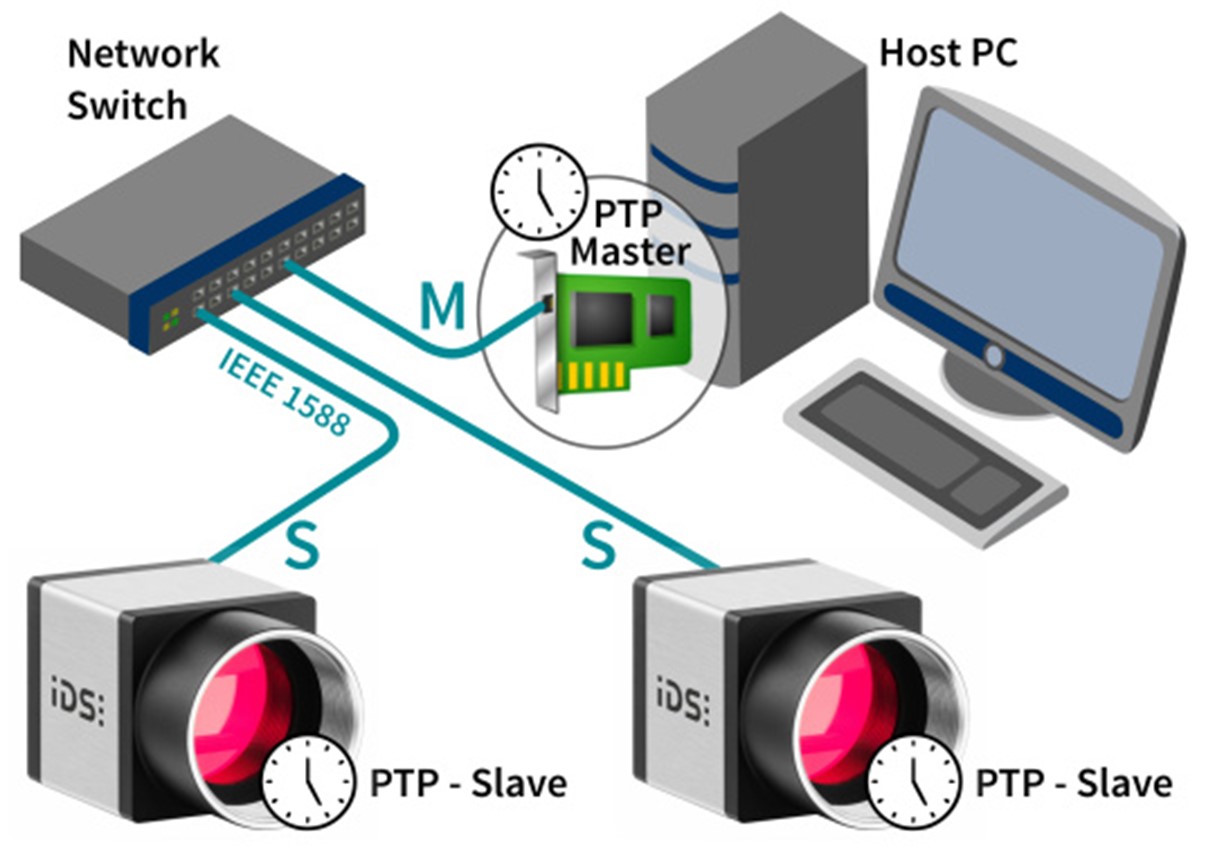

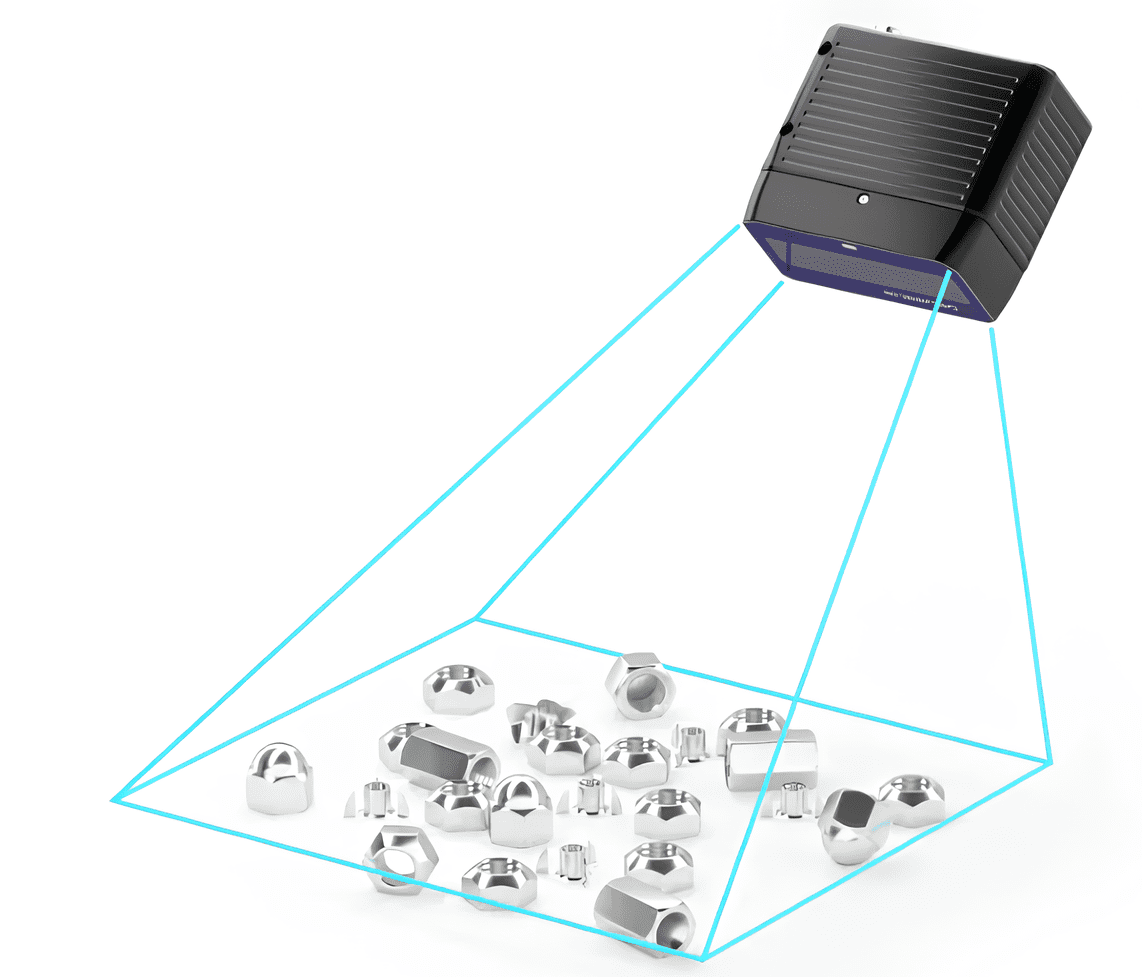

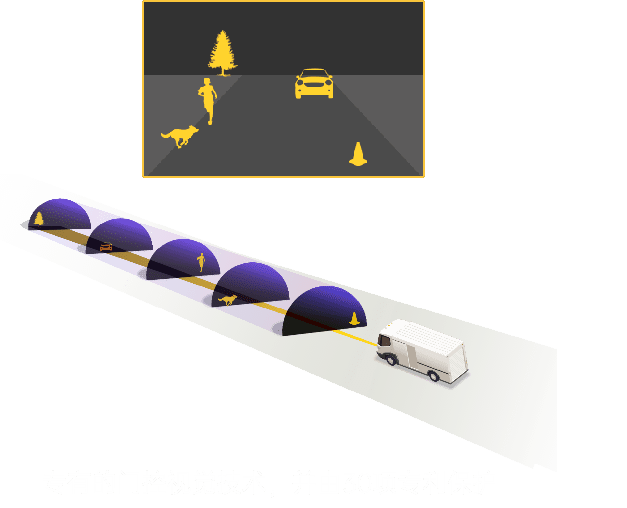

随着锂电池市场的快速扩张,锂电产线的生产效率和产品质量成为企业竞争的关键因素。传统的单一相机视觉检测系统在处理复杂场景和高精度要求时,往往力不从心,无法检测大面积或复杂形状的物体。为了提高检测的精度和覆盖范围,友思特设计了多相机 PTP 时间同步采集系统,这是一种有效的解决方案。

传统的硬件同步触发方式,主要依靠的是相机本身带有的外部 IO 接口,同时需要时间同步盒子来做采集触发,每个相机上除了通信线缆,还要额外连接一条 IO 线缆,整体硬件线路十分复杂。PTP(Precision Time Protocol)的方法则可以通过一根网线即可完成整个网路的相机同步,减少布线,确保每个相机时间互相对齐。

图1. 多相机PTP时间同步采集系统示意图

图1. 多相机PTP时间同步采集系统示意图

系统执行时会在锂电产线的关键位置布局多个相机,覆盖整个检测区域,确保每个角落都能被精确捕捉。多相机 PTP 时间同步系统基于精确的技术原理,将误差控制在微秒级别。同步后的相机能够在同一时刻触发,进行图像采集,有效提升了检测的精度和效率,为锂电产线的高效生产提供了有力保障。

方案优势

1.高精度时间同步

通过PTP协议,确保多个相机之间的时钟精确同步,误差通常在微秒级别,满足高精度检测需求。

2.高度灵活性

PTP协议可以在网络中实现分布式时间同步,适用于大规模系统,减少布线复杂度。

3.易于扩展

随着检测需求的增加,可以通过网络轻松扩展相机数量,系统具有较高的扩展性。

4.实时性强

PTP协议能够实时同步,确保所有相机在同一时刻触发采集,提高检测的一致性和准确性。

基于AI的多类型任务检测快速实现应用

突飞猛进发展的AI技术逐渐应用于工业生产,尤其是在深度学习领域的突破,AI技术已经成为提升视觉检测效率和准确性的重要工具。

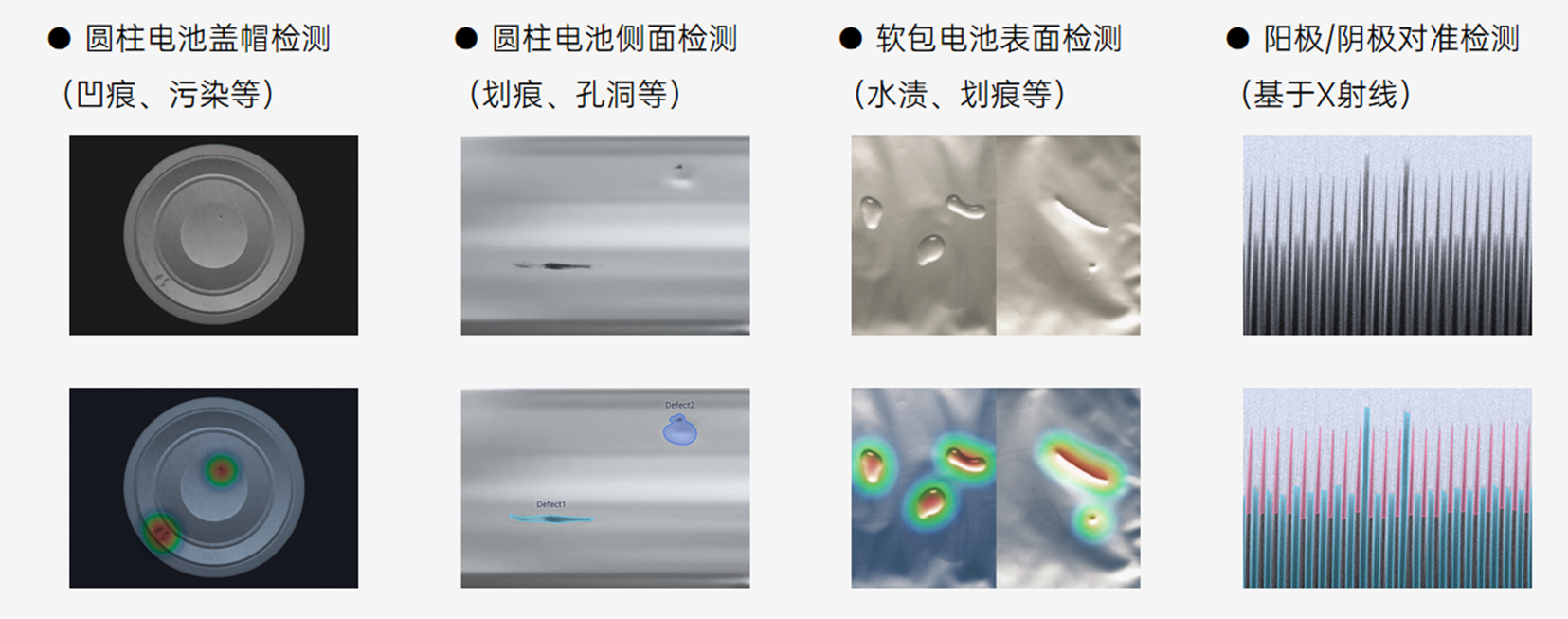

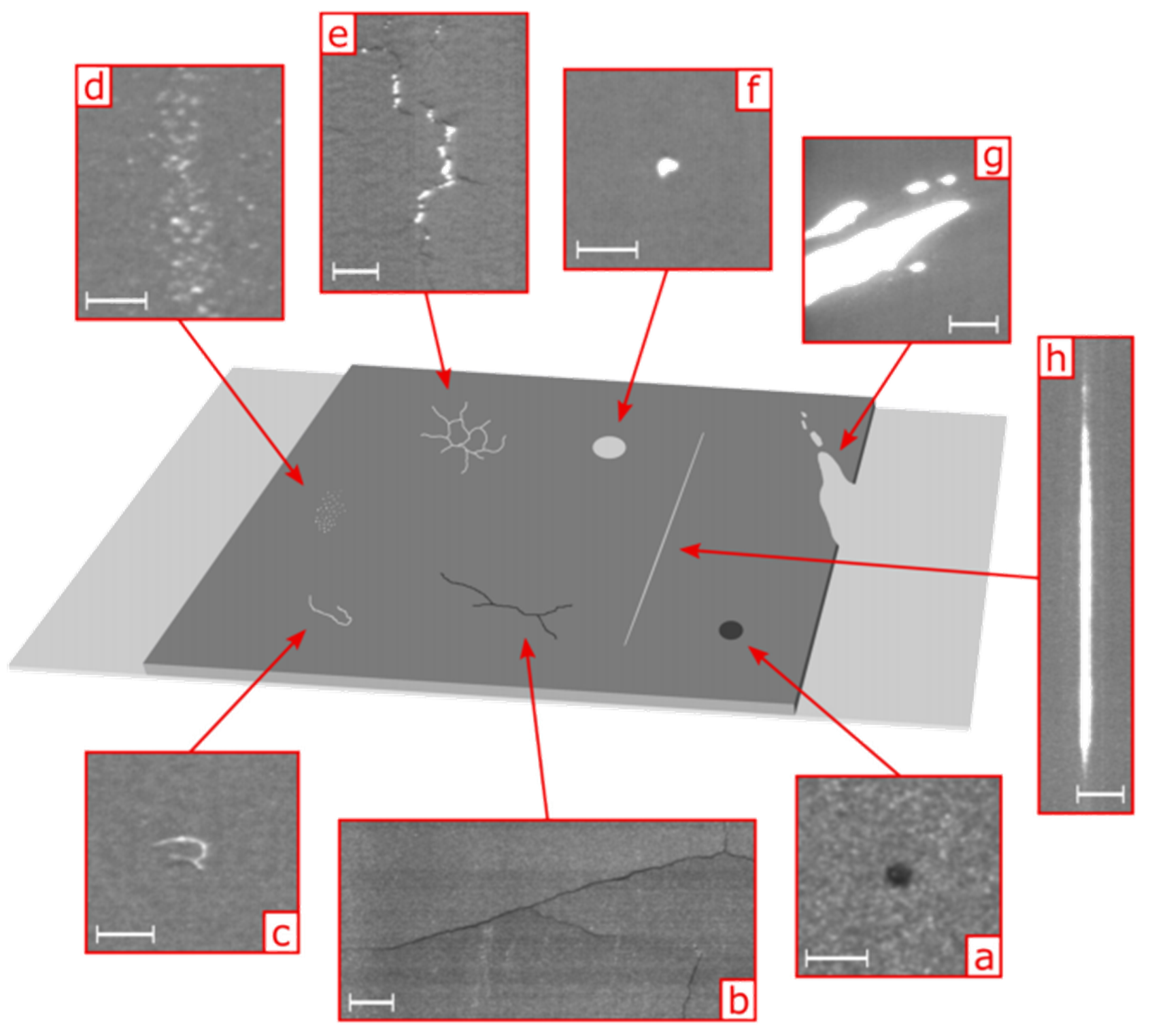

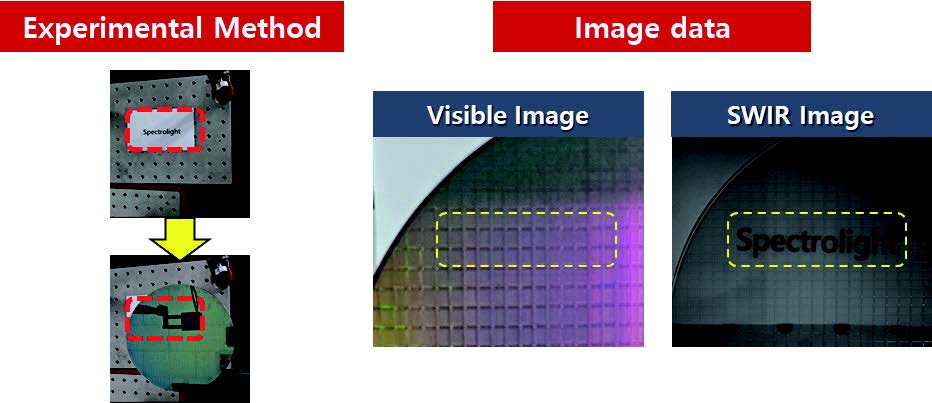

在锂电池和半导体制造中,当相机等视觉传感器在产线对产品进行成像后,需要对图像中的各种不同类型缺陷进行检测,比如下图中圆柱电池盖帽表面的凹痕、污染,侧面的划痕孔洞,以及其他种类电池中可能出现的其他类型缺陷,它们具有不规则且无法统一定义的特征,传统图像处理技术依赖于预设的算法和规则,处理流程相对固定,难以应对复杂多变的检测需求。传统技术的灵活性较差,不能快速适应生产环境的变动和新需求。

图2. 多种生产缺陷与 AI 视觉检测技术

图2. 多种生产缺陷与 AI 视觉检测技术

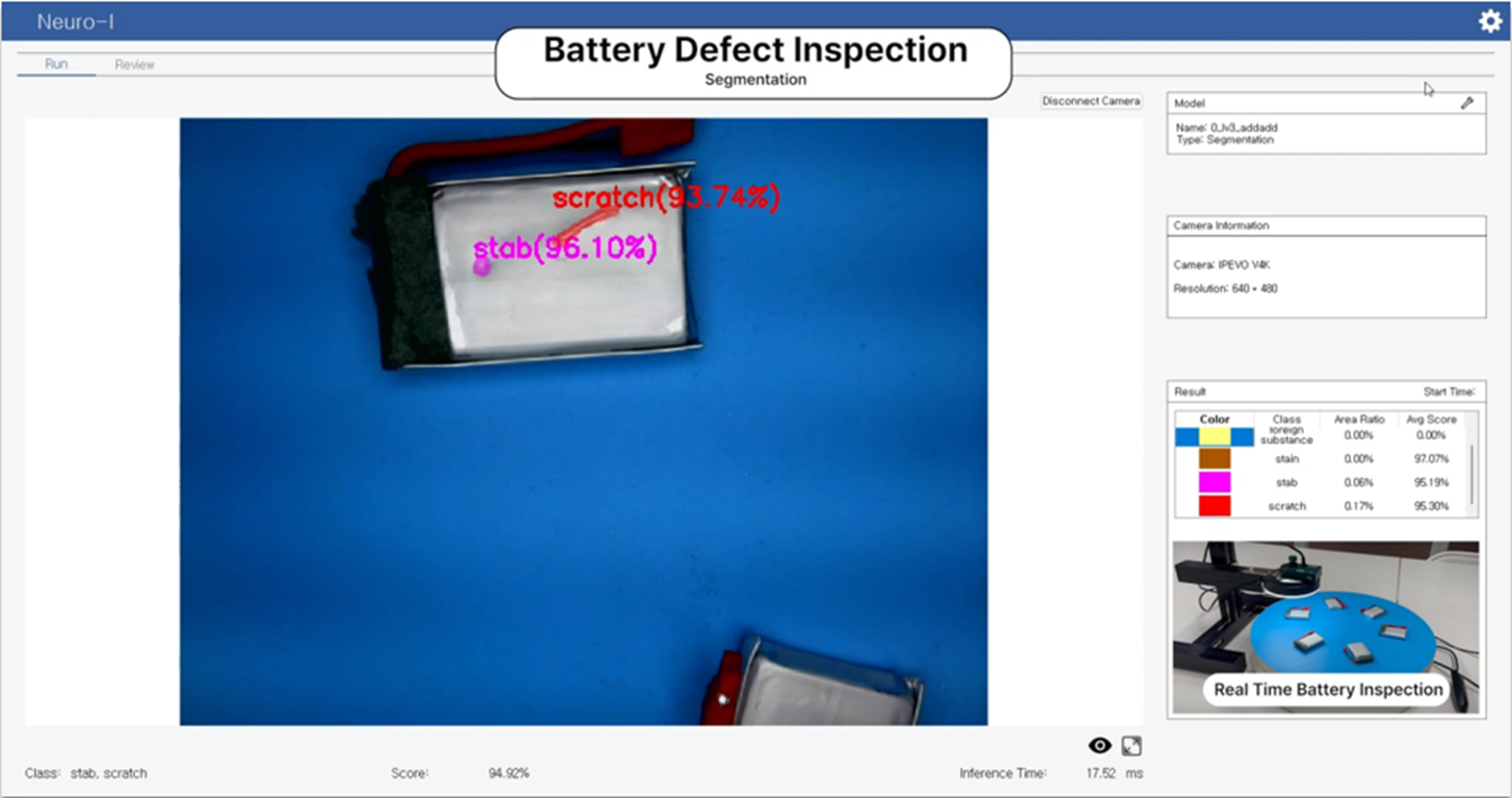

友思特AI视觉软件平台为传统的深度学习视觉检测方案提供了“自动深度学习“的解决方案。Neuro-T 软件集成了自动深度学习算法,结合自动标注功能,可以一键生成高性能视觉检测模型,零代码的软件设计,使得用户无需AI领域专业知识即可创建深度学习视觉检测模型。

软包电池缺陷视觉检测

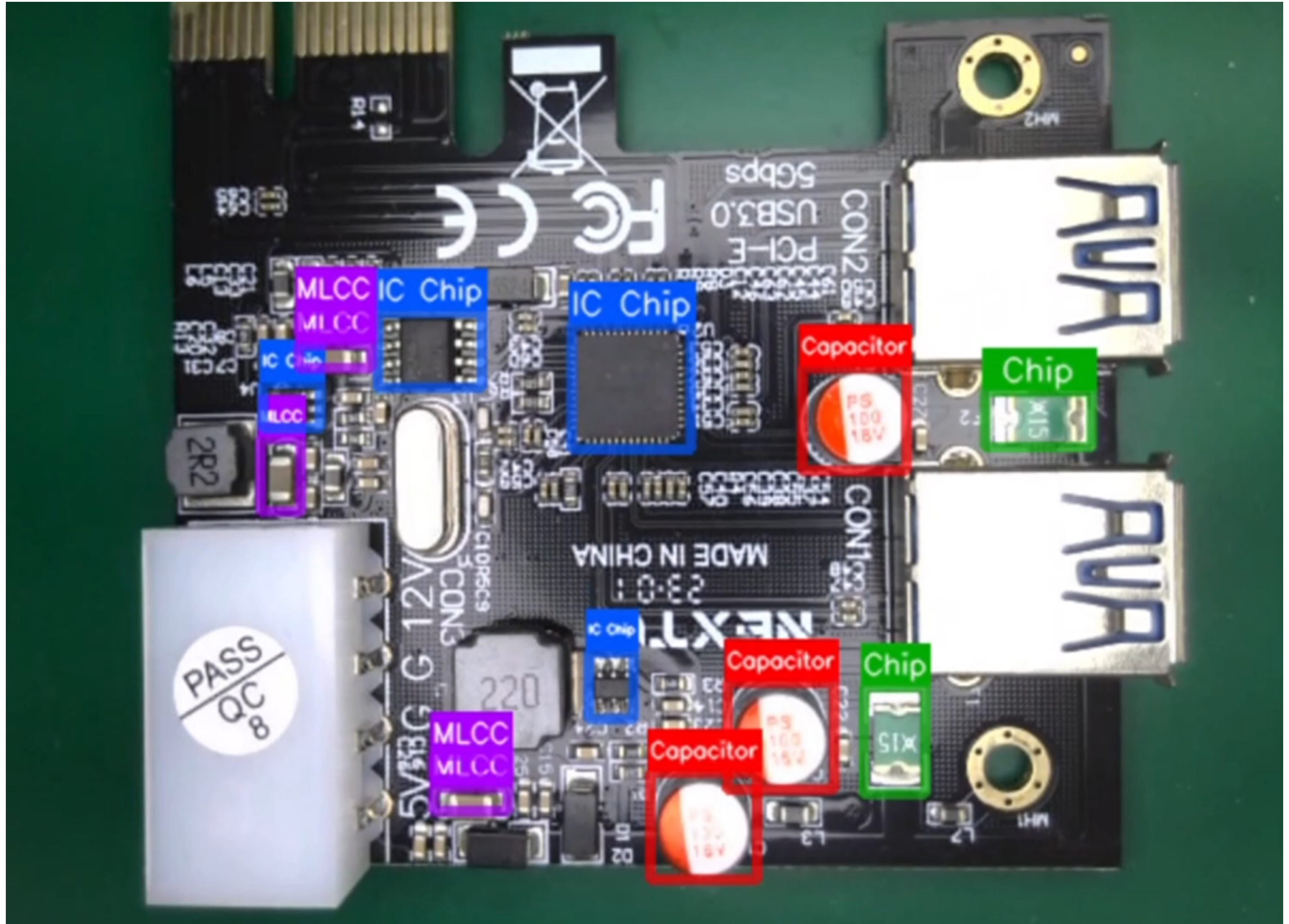

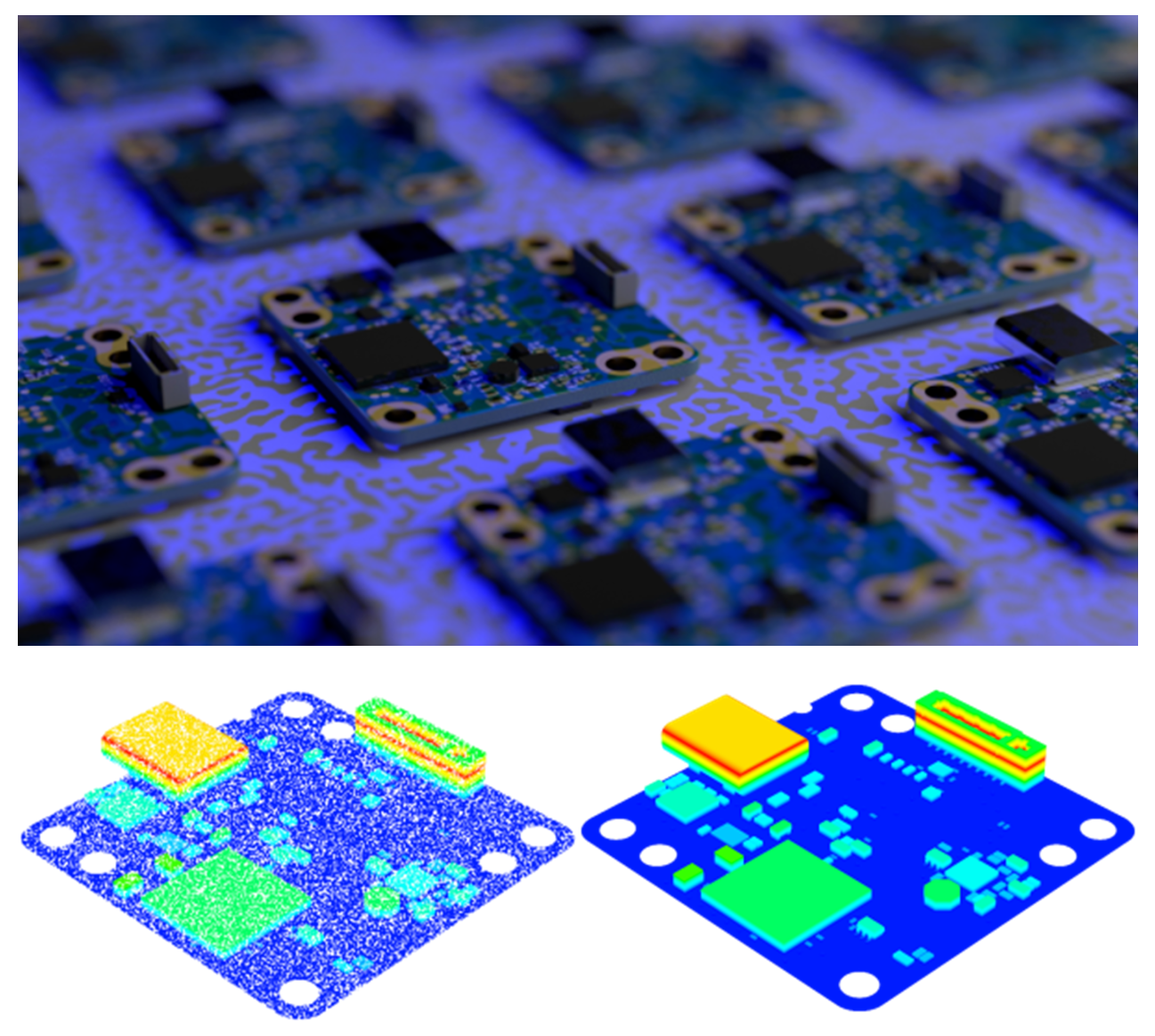

PCB组装部件视觉检测

双目散斑3D视觉高精度成像测量应用

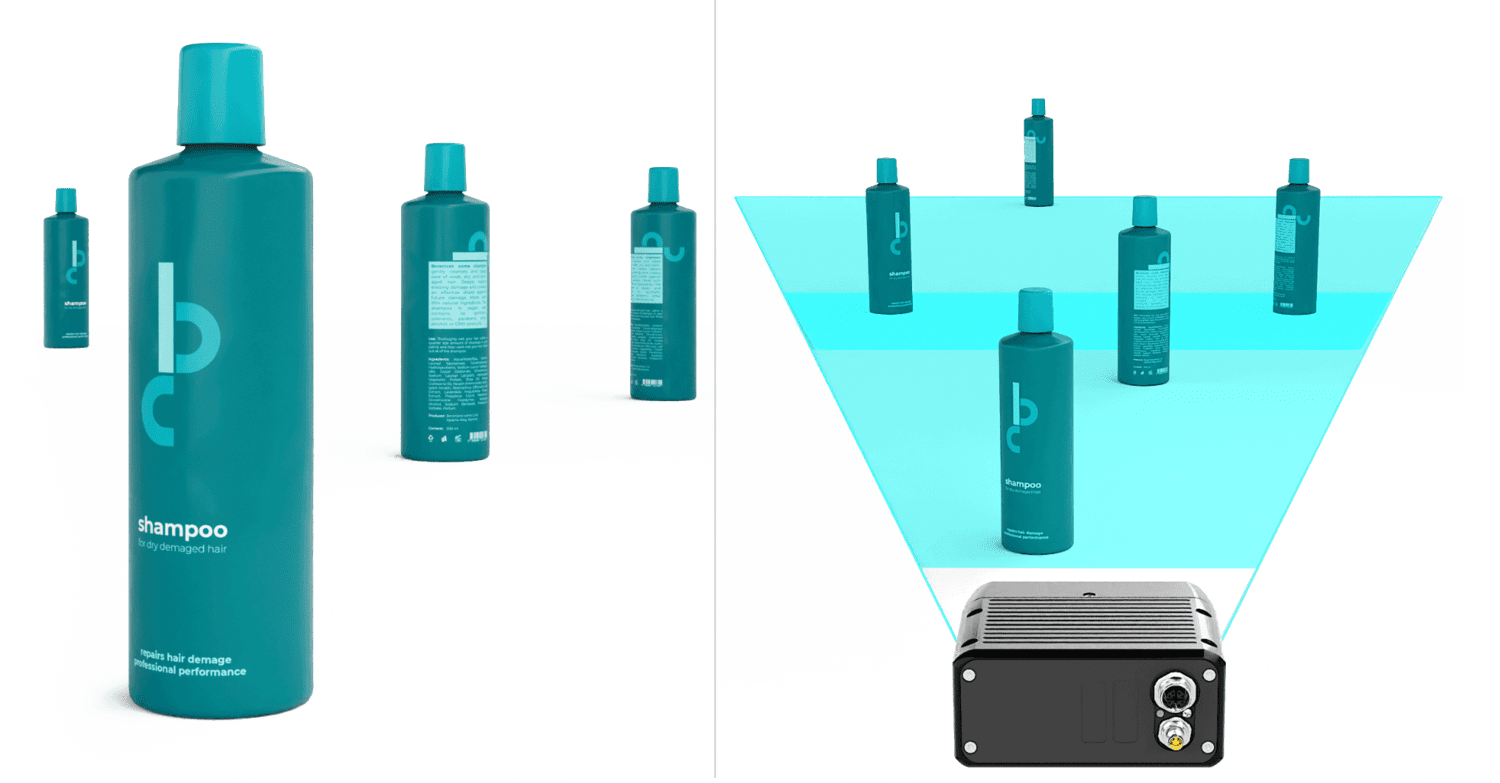

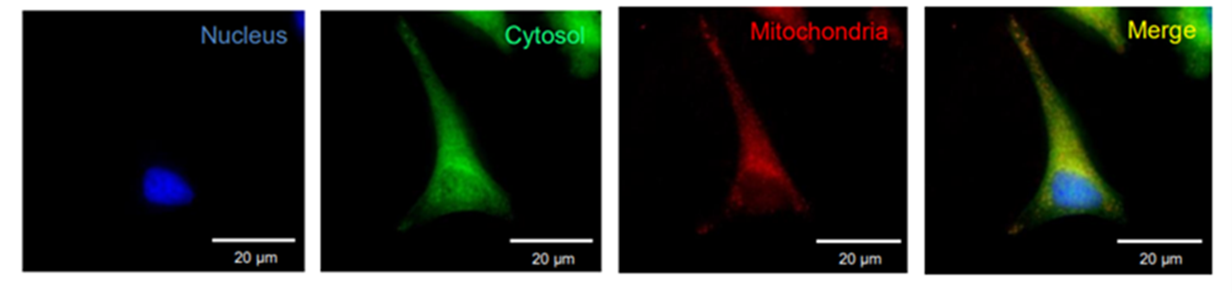

锂电材料与部件(如逆变器、MOSFET(金属氧化物半导体场效应晶体管)、连接器)的生产装配流程中,高精度的测量是确保产品质量和生产效率的关键,直接影响着产品的性能和生产成本。

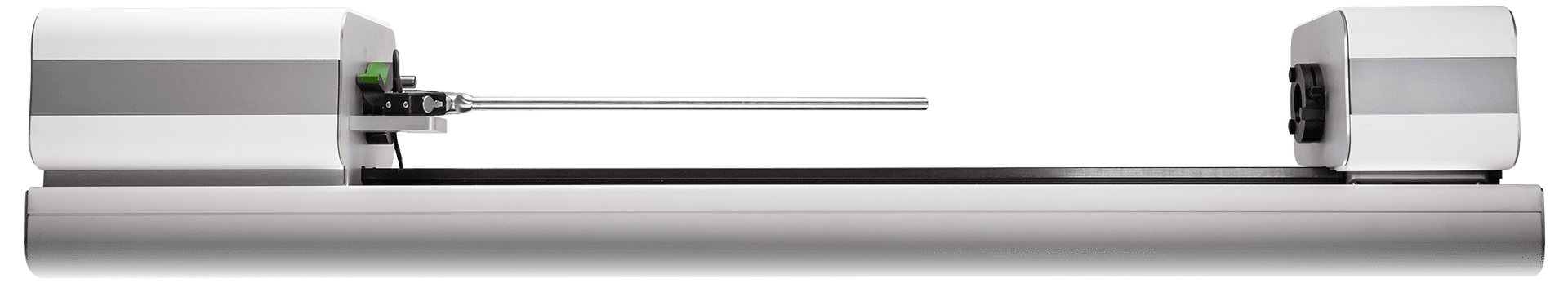

友思特双目散斑3D相机 Ensenso B 是一种基于双目视觉系统和散斑投影的高精度点云采集传感器,在近距离拍摄应用中具有超高精度,外壳极为紧凑坚固,带有彩色传感器,可生成带有 RGB 信息的点云。

方案特点

1.短距离

完全集成的短焦光学元件可在 21cm 的物距范围内使用两台 500 万像素立体相机。即使在这么短的距离内,Ensenso B 也能覆盖 30 × 26cm 的大视野,生成的深度值精确度约为 0.1mm。该镜头的最远工作距离可达 2m 左右。

图3. 3D相机采集大视野范围

图3. 3D相机采集大视野范围

2.所有区域图像清晰

Ensenso B 具备高景深的优势,它能在不同的距离中确保工作区域内的物体始终保持对焦和完美的清晰度。该功能支持 500 万像素高分辨率立体摄像头,可实现出色的图像质量,对于要求苛刻的应用来说至关重要。

图4. 构建高景深图像

图4. 构建高景深图像

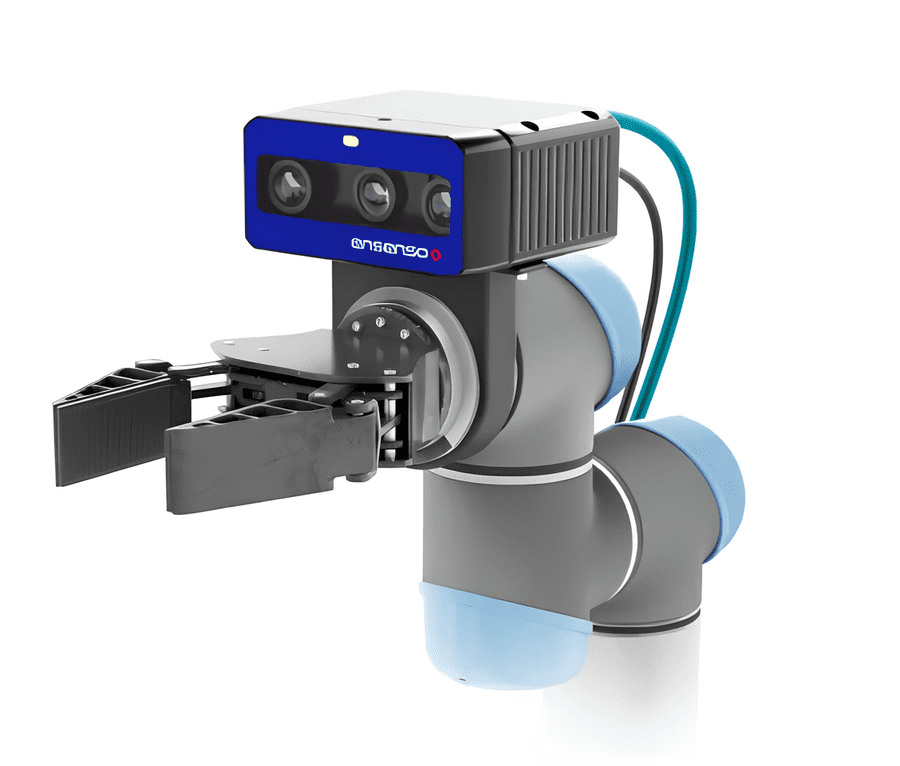

3.小巧紧凑且坚固耐用

Ensenso B 设计精巧,机身尺寸仅为 120 × 56 × 104mm,防护等级为 IP65/67,节省空间且坚固耐用。集成的电子元件和封闭式设计大大简化了布线,这意味着 Ensenso B 即使在复杂环境中也能可靠工作。

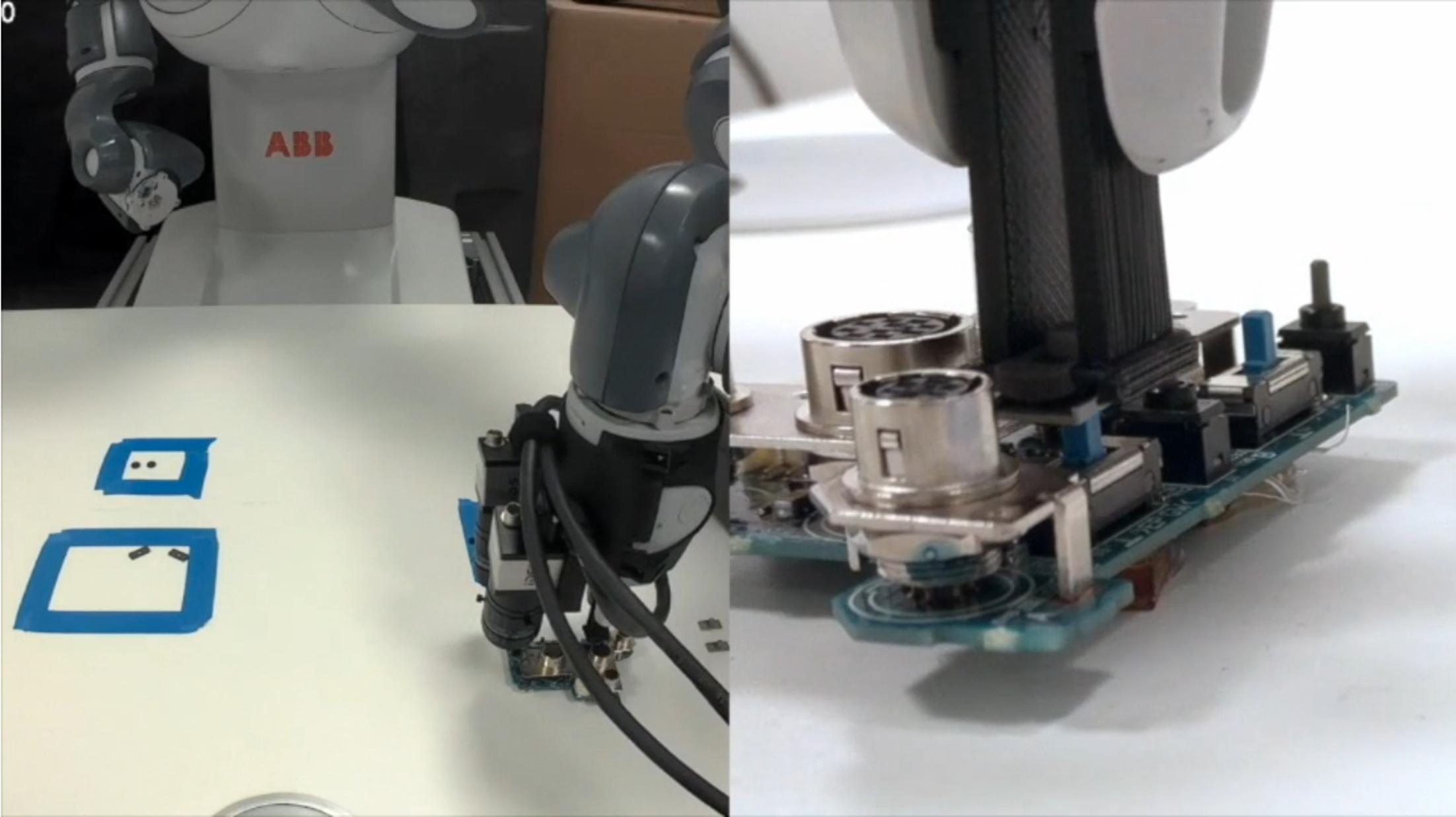

图5. Ensenso B 3D相机轻松集成在机械臂

图5. Ensenso B 3D相机轻松集成在机械臂

应用领域

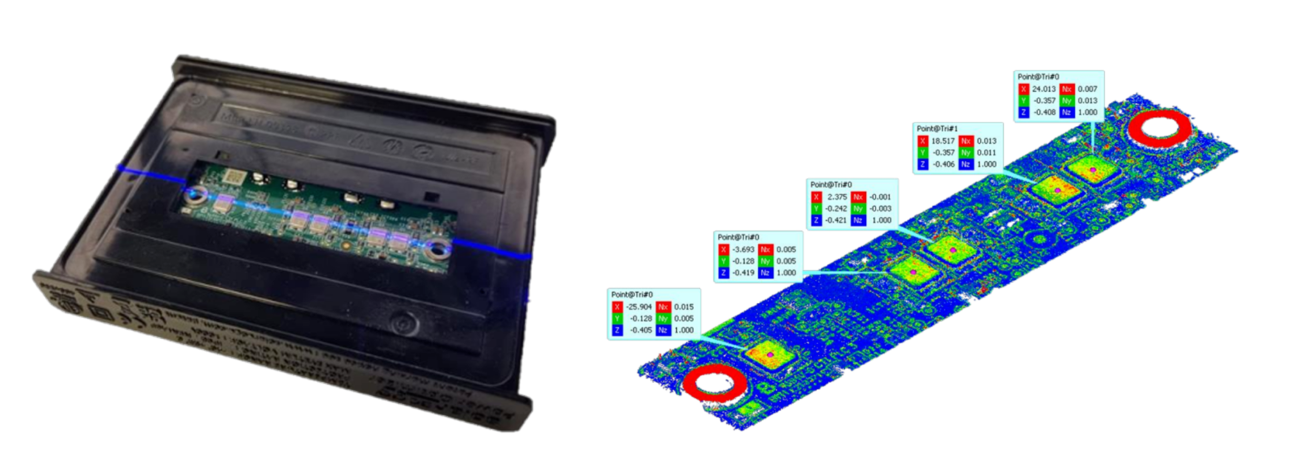

图6. MOSFET高度视觉测量

图6. MOSFET高度视觉测量  图7. PCB电路板组装视觉测量

图7. PCB电路板组装视觉测量

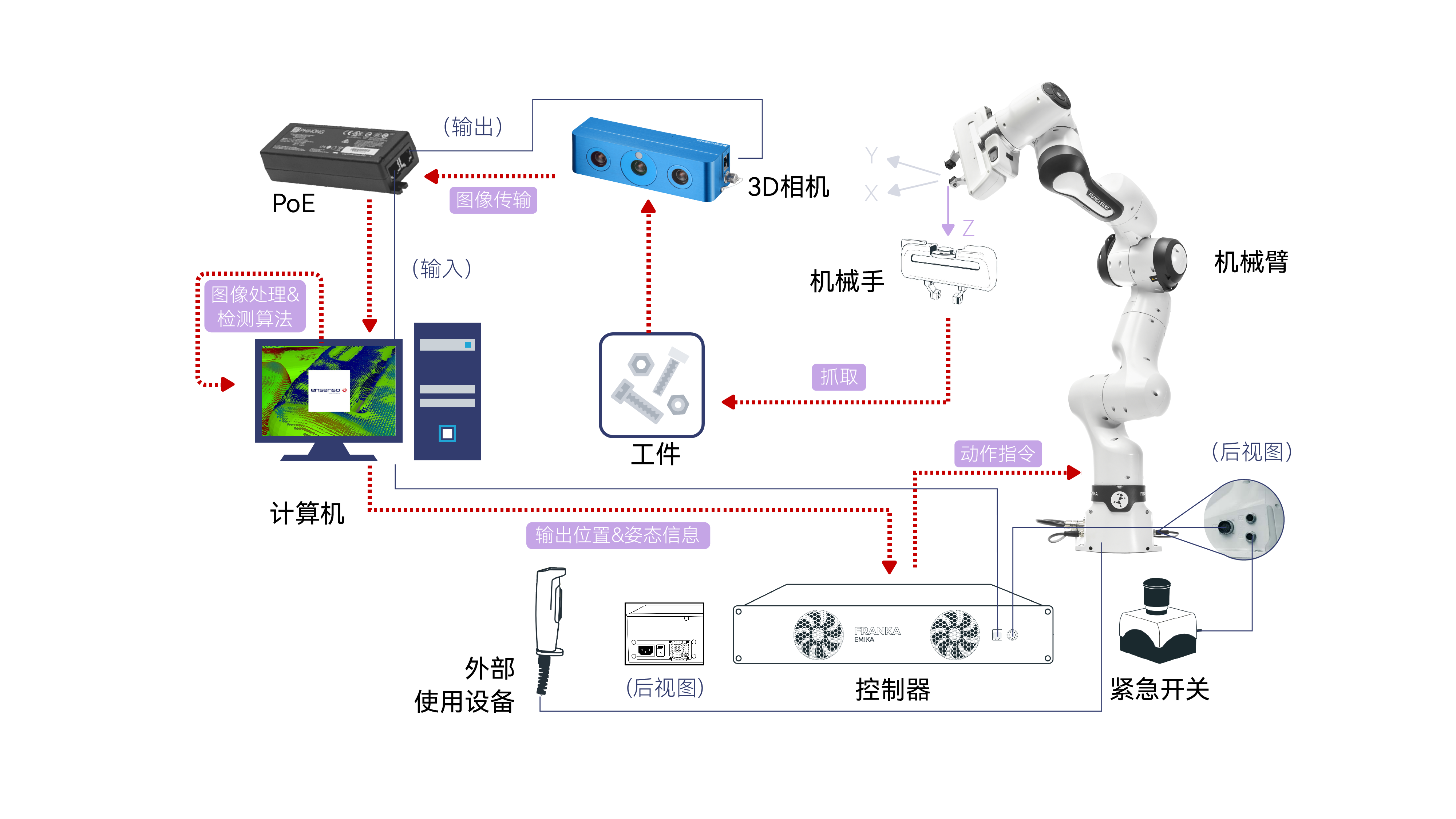

无代码目标定位软件引导锂电产线自动化上下料应用

在锂电池生产过程中,电池片和其他组件的上下料需要高精度的定位和引导,以确保装配的准确性和效率。

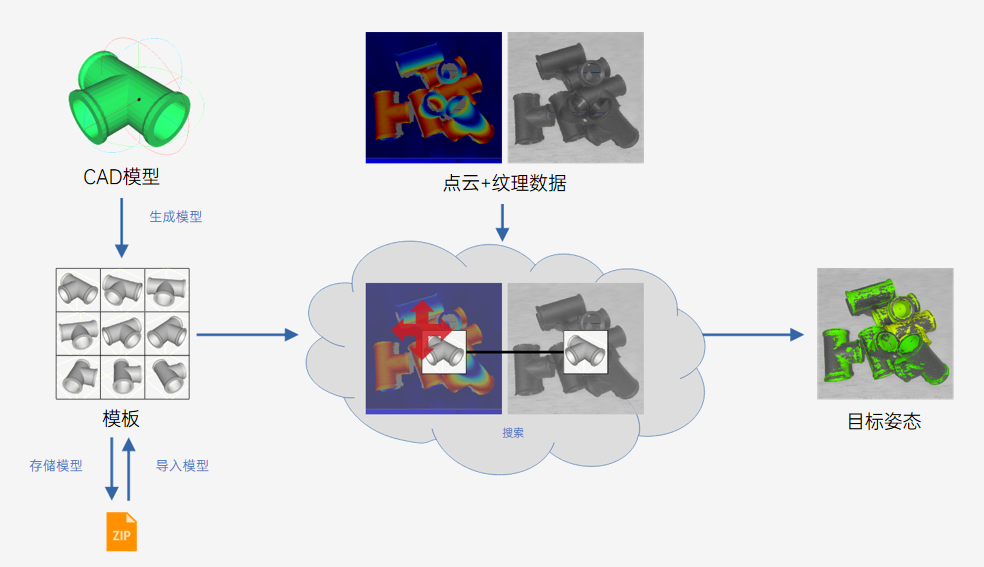

友思特通过3D视觉结合无代码化的目标定位检测软件,能够显著提升生产效率。该算法模块的应用方便快捷,零代码编写,只需在软件UI界面进行 “导入目标工件模型” —— “创建模板” —— “设置参数” —— “查找工件” 4个步骤的操作,即可准确识别、分割、计算工件位置方向。

图8. 软件模块流程图

图8. 软件模块流程图  图9. 半导体行业零部件自动化装配

图9. 半导体行业零部件自动化装配

更多精彩 直播详解:欢迎关注12月12日周四下午14:00“见微知著 唤醒视觉——为新能源电池行业聚能的视觉与光电方案”直播第三讲《瞬时纠错的智慧算法:锂电与半导体多类型缺陷AI视觉检测》https://olezi.xetslk.com/sl/4GdH5k

审核编辑 黄宇

-

半导体

+关注

关注

334文章

27250浏览量

217917 -

AI

+关注

关注

87文章

30643浏览量

268824 -

视觉检测

+关注

关注

2文章

377浏览量

19229 -

锂电

+关注

关注

4文章

440浏览量

15990 -

3D相机

+关注

关注

0文章

109浏览量

8051

发布评论请先 登录

相关推荐

友思特方案 精析“蝉翼”:FPGA图像处理方案助力锂电池高速产线检测新升级

友思特新闻 友思特荣获广州科技创新创业大赛智能装备行业赛初创组优胜企业!

友思特故事 突破视觉边界 光亮自在前方:机器视觉与光电领域一站式解决方案供应商

友思特应用 FantoVision边缘计算:多模态传感+AI算法=新型非接触式医疗设备

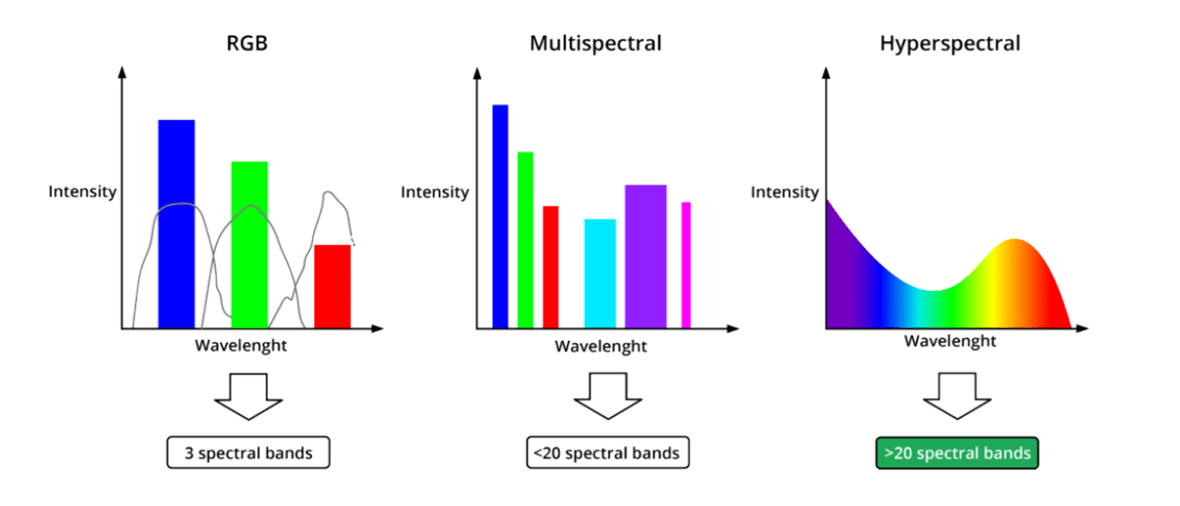

友思特新品 多光谱与高光谱相机:基于随心而定的可调谐滤光片技术

友思特应用 | 模型链接一应俱全:IC多类别视觉检测一站式解决方案

友思特应用 | 让健康观察更可靠:刚性内窥镜的自动视觉检查

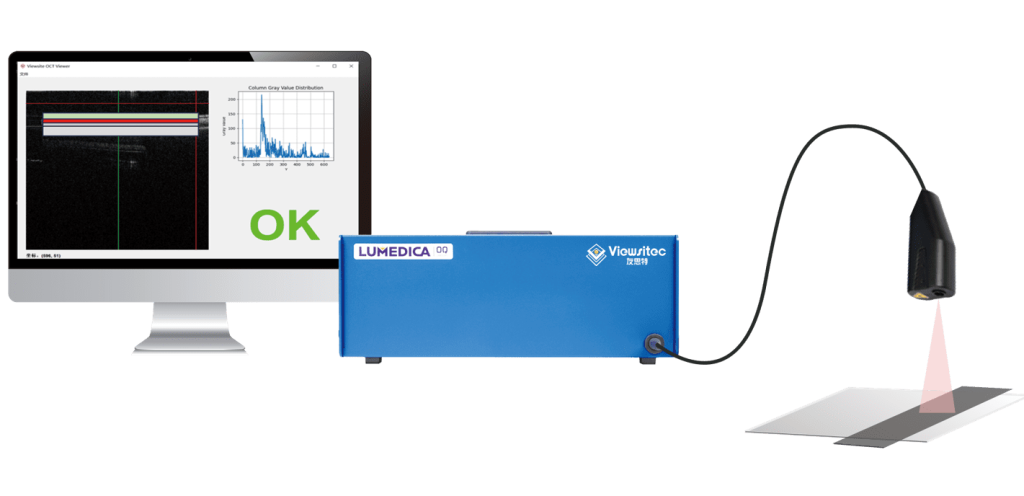

友思特应用 | 低成本OCT成像技术,助力软包电池极耳胶带多维度检测应用

友思特伙伴IDS来访!

友思特新品 | 世界上第一个夜间和全天候摄像的汽车门控视觉系统

友思特方案 瞬时纠错的智慧算法:锂电与半导体多类型视觉检测助力高效高质生产

友思特方案 瞬时纠错的智慧算法:锂电与半导体多类型视觉检测助力高效高质生产

评论