精密与超精密加工技术的起源可以追溯到原始社会。在那个时代,原始人类通过打磨石器制作出具有锋利边缘和特定形状的工具,这被认为是最早的手工研磨工艺的雏形。进入青铜器时代后,制作光滑表面的铜镜逐渐成为一种常见的技艺,这一过程其实是研磨和抛光技术的早期应用。然而,真正意义上的精密加工技术直到近代才逐步成型。 近年来,美国启动了“微米和纳米级技术”国家关键技术计划,以推动在这些领域的技术进步。为了确保研究的顺利进行和资源的优化配置,美国国防部专门成立了一个特别委员会,负责统一协调相关研究工作。目前,美国至少有30多家公司致力于开发和生产各类超精密加工机床。其中,国家劳伦斯利佛摩尔实验室(LLNL)和摩尔(Moore)公司在国际超精密加工技术领域享有盛誉。这些设备不仅在理论研究中取得了突破,还成功应用于陶瓷、硬质合金、玻璃和塑料等不同材料的零件加工,产品涵盖了各种复杂形状,广泛服务于航空、航天、半导体、能源和医疗器械等高科技行业。

与此同时,日本也在超精密加工技术领域取得了显著的成就。当前,日本有20多家公司专注于研发民用产品所需的超精密加工设备,并成功批量生产了多种类型的商品化超精密加工机床。得益于这些技术的发展,日本的相机、电视、复印机和投影仪等民用光学产业得到了快速提升,其飞跃性进展与超精密加工技术的成熟应用息息相关。

在欧洲,英国从上世纪60年代开始就已投入对超精密加工技术的研究,并成立了国家纳米技术战略委员会,负责执行国家纳米技术研究计划。德国和瑞士则凭借其在精密加工设备制造方面的传统优势,在全球范围内享有盛名。自1992年以来,欧洲启动了一系列联合研究与发展计划,进一步加强了成员国之间的科技合作,加速了精密与超精密加工技术的进步。

在中国,系统性地提出超精密加工技术的概念始于20世纪80年代到90年代初期。这一时期,由于航空、航天等军工行业的快速发展,对零部件的加工精度和表面质量提出了更高的要求,促使相关领域进行深入的技术研究。为了满足这些需求,军工行业投入了大量资金,支持国内各研究所和高校开展超精密加工技术的基础研究工作。当时,由于超精密加工技术属于军用领域的前沿科技,国外对中国实施了严格的技术封锁,尤其是在设备和工艺方面。因此,国内的超精密加工技术大多是从自主研发超精密加工设备开始的。 超精密加工设备的核心在于高精度的基础元部件,包括空气静压主轴与导轨、液体静压主轴与导轨等关键部件。正是基于这一需求,各研究机构和企业纷纷选择超精密元部件及超精密切削加工用的天然金刚石刀具作为突破口,很快便取得了一些重要进展。例如,哈尔滨工业大学和北京航空精密机械研究所等单位相继研制出了超精密主轴和导轨等元部件,并在天然金刚石超精密切削刀具的刃磨机理及工艺研究上取得了显著成果。同时,这些单位还搭建了一些结构较为简单的超精密加工设备,如超精密车床、超精密镗床等,开始进行超精密切削工艺的实验。 随着时代的发展,超精密加工技术的精度逐步提升,现已迈入纳米制造阶段。作为这一领域的顶尖技术,纳米级制造对技术实力和资源条件的要求极为严苛。目前,美国、日本、欧洲多国以及中国都在开展相关研究项目,重点关注聚焦电子束曝光、原子力显微镜纳米加工等先进技术。这些技术可以实现分子或原子层面的操作,能够在硅、砷化镓等电子材料以及石英、陶瓷、金属和非金属材料上精确加工出纳米级的图案和结构。这一进展为微电子和微机电系统的进一步发展提供了重要的技术支持。

精密超精密加工技术发展趋势

超精密加工技术基础理论和实验还需进一步不断发展

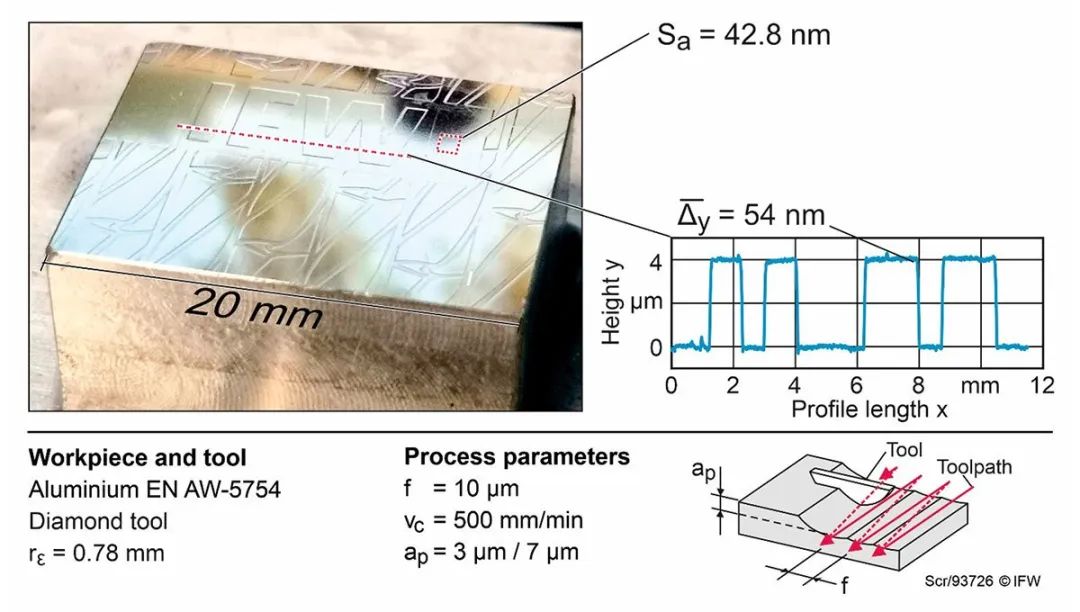

所谓超精密加工技术的基础理论,是指在深入了解并掌握超精密加工过程中各种基本规律和现象的基础上,才能有效地控制这一过程并实现预期的加工效果。例如,在20世纪90年代初,日本学者使用金刚石车刀在劳伦斯利佛摩尔国家实验室(LLNL)的DTM3设备上,成功加工出世界上最薄的连续切屑,切削厚度达到了1纳米,这被认为是当时世界超精密切削技术的巅峰水平,并且至今未有新的突破。然而,关于超精密切削的极限尺度究竟是多少,材料在如此极端条件下如何被去除,仍然是尚未完全解答的问题。此外,超精密加工工艺系统在力、热、电、磁、气等多种物理量和场复杂耦合作用下的机理是什么?系统在这种情况下的动态特性、动态精度及稳定性又如何得到保障?这些问题都需要依赖新的理论研究来提供支持。 随着计算机技术的飞速发展,分子动力学仿真技术自20世纪90年代以来,在物理学、化学、材料学、摩擦学等多个领域得到了广泛应用。美国和日本等国率先将该技术引入到纳米级机械加工过程的研究中。进入21世纪,国内一些高校也开始采用分子动力学仿真技术来研究纳米级切削和磨削过程。这项技术能够在原子尺度上模拟瞬时的切削过程,从而在一定程度上揭示了材料微观去除的机制。然而,尽管分子动力学仿真提供了宝贵的理论依据,这些微观机制仍需通过实际实验进行进一步验证。

被加工材料和工艺方法也在不断扩展

钛合金是航空领域常用材料之一,但氢作为有害杂质会导致氢脆、应力腐蚀及延迟断裂等问题。然而,近年来研究表明,通过有效控制渗氢、相变及除氢过程,可以改善钛合金的加工性能,提升表面质量和加工效率。类似地,尽管黑色金属通常被认为无法用天然金刚石进行超精密切削,但各种工艺改进,如低温冷却车削、超声振动切削等,仍在探索中。然而这些方法目前尚未实现大规模应用。通过离子注入辅助技术,近年来成功提升了硬脆材料如硅的超精密切削性能。 抗疲劳制造技术的发展为超精密加工提供了新方向。超硬材料的精密加工要求严格控制表层损伤和应力状态。例如,航空发动机材料M50NiL的表面硬度超过HRC70,表面处理后的材料性能显著提升。随着单晶涡轮叶盘和涡轮叶片在航空发动机上的应用,以及导弹头罩材料从红外材料向蓝宝石甚至金刚石材料的升级,精密加工技术需要适应更复杂的形状和更高的耐磨性,提出了更高的设备、工艺和检测技术要求。

超精密加工开始追求高效

超精密加工技术的发展初衷是为了确保关键零部件的最终精度,最初并不注重加工效率,而更侧重于精度和表面质量。例如,某些光学元件的加工周期曾以“年”为单位。然而,随着零件尺寸和需求数量的不断增加,超精密加工的效率也开始成为关注重点。 例如,随着天文望远镜口径的不断扩大,以提高观测范围和清晰度,天文望远镜的口径几乎遵循着类似“摩尔定律”的趋势——每隔若干年,望远镜口径增大一倍。从1917年威尔逊山天文台的Hooker望远镜的2.5米口径,到1948年Hale望远镜的5米,再到1992年建成的Keck望远镜,其口径达到了10米。如今,计划中的OWL望远镜主镜口径将达到100米,由3048块六边形反射镜组成。按照现有的加工技术,完成这样庞大的项目可能需要上百年。同样,激光核聚变点火装置(NIF)所需的7000多块KDP晶体的制造,如果没有高效的超精密加工技术,也将难以完成。 因此,超精密加工技术正面临新的挑战,必须开发更先进的设备和工艺,以满足高效加工的需求。这一技术将继续朝着更极致的精度和效率方向发展,以应对未来更复杂的加工任务。

超精密加工技术将向极致方向发展

随着科技的进步,对超精密加工技术提出了更高的要求,包括对超大零件、微小零件及特征、复杂环境和复杂结构的极高精度要求。例如,欧洲南方天文台正在研制的VLT反射镜直径达8.2米,厚度为200毫米,尽管采用了减重设计,其重量仍达到21吨。由法国REOSC公司负责加工,使用了铣磨和小磨头抛光等技术,整个加工周期为8到9个月,最终达到了设计要求。如今,新的超精密加工工艺,如应力盘抛光、磁流变抛光和离子束抛光等,为大镜的加工提供了重要技术支持。 微纳结构的功能表面也要求极高的加工精度。例如,微惯性传感器中的敏感元件挠性臂,其特征尺寸为9微米,尺寸精度要求达到±1微米,体现了对极小尺寸零件的高精度要求。 美国国家标准计量局开发的纳米三坐标测量机(分子测量机)展示了在极复杂环境下实现高精度测量的典型案例。该仪器的测量范围为50mm×50mm×100μm,精度达到1纳米,对环境的控制极其严格,如最内层壳体的温度需控制在17±0.01℃,并采用多层隔振与高真空环境来减少干扰。 自由曲面光学零件因其卓越的光学性能,近年来应用范围不断扩大。然而,由于其形状复杂且有时无法通过方程表示,设计、制造和检测等技术仍有待进一步突破,以满足日益增长的需求。

-

精密

+关注

关注

0文章

96浏览量

18691 -

精密加工

+关注

关注

0文章

28浏览量

7673

原文标题:浅谈精密与超精密加工技术发展趋势

文章出处:【微信号:DT-Semiconductor,微信公众号:DT半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

工业电机行业现状及未来发展趋势分析

焊接电流精密控制技术研究进展

研磨与抛光:半导体超精密加工的核心技术

航空发动机薄壁异形复杂叶片的精密加工工艺及装备

精密电焊恒流电源技术在现代焊接工艺中的关键应用与发展探究

康尼精机出席2024精密齿轮磨削加工技术研讨会

精密与超精密加工技术的发展趋势

精密与超精密加工技术的发展趋势

评论