在当今的制造业中,先进机器人焊接技术已经成为了提升生产效率、保证产品质量和实现精密制造的重要工具。新一代焊接控制模块作为这项技术的核心组成部分,其关键功能的优化与创新应用,正持续推动着焊接工艺的进步与发展。

一、新一代焊接控制模块的关键功能

1. 精准的动态轨迹控制

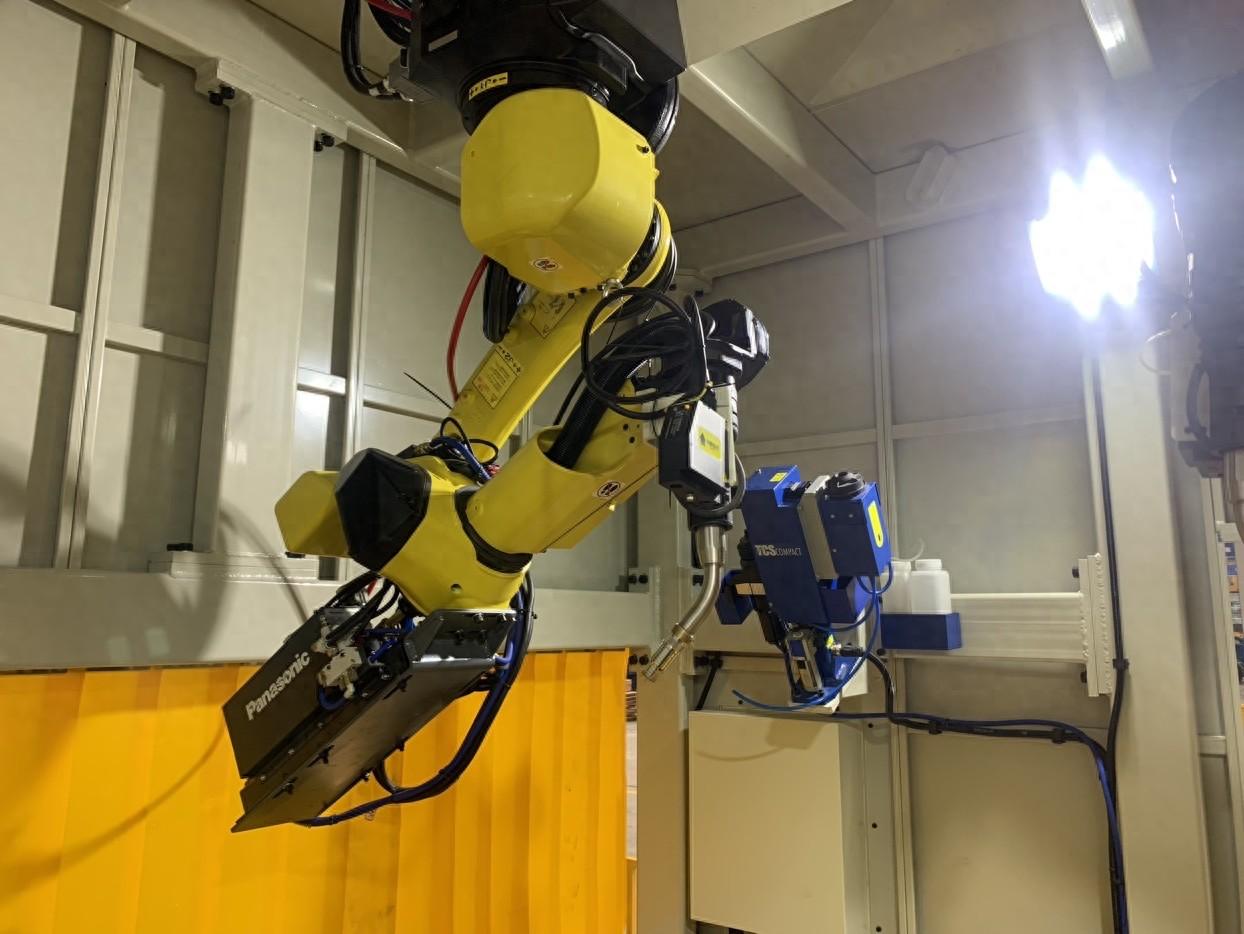

新一代焊接控制模块采用了先进的动态路径规划算法,可以精确计算并控制机器人在焊接过程中的运动轨迹,有效避免因速度变化或工件变形导致的焊缝偏移问题,确保焊接精度达到微米级别。此外,该模块还可以实时调整焊接头的角度和位置,使得焊接过程更加流畅稳定,极大地提升了焊接质量。

基于大数据分析与深度学习技术的新一代焊接控制模块,可以根据不同的材料特性和焊接需求,智能化地设定并优化焊接电流、电压、速度等各项参数,实现最佳焊接效果。同时,模块还能根据焊接过程中实时反馈的数据进行自我学习和适应性调整,以应对复杂多变的生产环境。

3. 实时监控与自诊断系统

新一代焊接控制模块具备强大的故障预警与自诊断能力,能够实时监测焊接过程中的各种参数指标,并通过AI算法对潜在的设备故障和焊接质量问题进行提前预判和报警,大大降低了停机时间,提高了设备运行效率。

4. 多模式焊接工艺集成

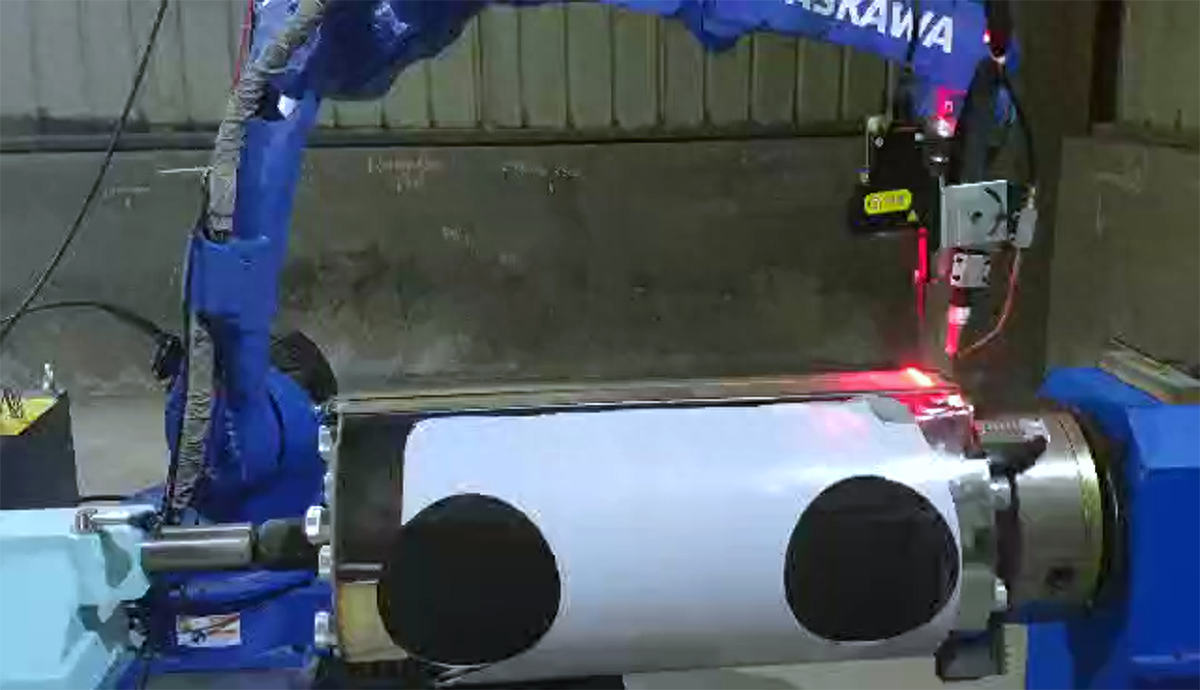

为满足多元化的焊接需求,新一代焊接控制模块还集成了如氩弧焊、激光焊、MIG/MAG焊等多种焊接工艺,可以根据实际工作场景灵活切换,实现了在同一套控制系统上完成多种焊接任务的目标。

二、新一代焊接控制模块的应用实践

在实际工业生产中,新一代焊接控制模块的应用已广泛涵盖了汽车制造、航空航天、船舶制造、建筑钢结构等多个领域。

例如,在汽车生产线中,采用新一代焊接控制模块的机器人可精准高效地完成车体框架、零部件之间的焊接工作,既保证了产品的质量和一致性,也显著提升了生产效率。

而在航空航天领域,面对复杂的结构部件和高要求的焊接标准,新型焊接控制模块凭借其出色的智能控制能力和多功能整合特性,成功实现了对各类高强度合金材料的安全、优质焊接,有力保障了航天器及飞机部件的制造品质。

总结来说,新一代焊接控制模块以其卓越的关键功能和广泛应用实践,正在逐步颠覆传统焊接领域的格局,引领我们步入智能制造的新时代。随着技术的不断进步与深化应用,未来,先进机器人焊接技术将在更大程度上助推产业升级,成为全球制造业高质量发展的重要引擎。

审核编辑 黄宇

-

电源

+关注

关注

184文章

17674浏览量

249852 -

机器人

+关注

关注

211文章

28336浏览量

206837 -

电阻焊

+关注

关注

2文章

66浏览量

10746

发布评论请先 登录

相关推荐

先进机器人焊接技术:解析新一代焊接控制模块的关键功能与应用实践

先进机器人焊接技术:解析新一代焊接控制模块的关键功能与应用实践

评论