一、锂电池结构件清洗的重要性

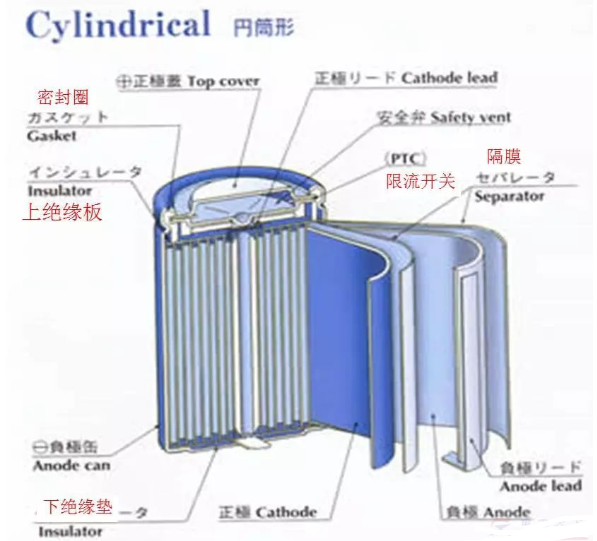

锂电池作为一种重要的能源存储装置,在各个领域都有着广泛的应用。而锂电池结构件的清洗对于电池的性能和安全性有着至关重要的影响。

首先,清洗可以确保电池结构件的表面清洁度,去除拉伸模具油、金属屑、灰尘等杂质。这些杂质如果残留在结构件上,可能会影响电池的导电性能,导致电池内阻增大,从而降低电池的充放电效率和能量密度。

其次,清洗能够提高电池的安全性。例如,在锂电池极耳金属带的清洗中,清洁的极耳可以保证良好的导电性能,减少因接触不良而产生的发热和火灾风险。对于锂电池连接片来说,高洁净度的连接片可以确保电池内部电路的稳定连接,防止短路等安全事故的发生。

此外,清洗过程中对结构件的保护也非常重要。清洗过程中不可对管件产生划伤、碰伤、变色、变形、性能改变等不可逆性损伤。这就要求我们采用合适的清洗方法和清洗剂,以确保电池结构件的完整性和稳定性。

总之,锂电池结构件清洗是保障电池性能和安全性的必要环节,对于锂电池的广泛应用和可持续发展具有重要意义。

二、常见的清洗方法

(一)全自动清洗工艺

使用全自动超声波清洗设备,是一种高效、便捷的清洗方式。其优点众多,首先设备占地面积小,在有限的空间内能够发挥最大的清洗效能,为企业节省了宝贵的生产场地。其次,人员消耗低,大大降低了人力成本。清洗时间短,能够快速完成对锂电池结构件的清洗任务,提高了生产效率。效率高则意味着在相同的时间内可以处理更多的工件,满足大规模生产的需求。

在清洗剂的使用方面,通常采用木森清洗剂(1:20 兑水,60℃)。这种清洗剂具有良好的清洗效果,能够有效去除锂电池结构件表面的拉伸模具油、金属屑和灰尘等杂质。将清洗剂按照一定比例兑水后,在适当的温度下能够发挥最佳的清洗作用,确保结构件的表面清洁度达到要求。

(二)传统手动清洗工艺

传统手动清洗的步骤较为繁琐。首先是收集冲压物料,这需要人工逐一将冲压后的物料进行收集整理。然后运送物料至清洗槽,这个过程中需要耗费一定的人力和时间。到达清洗槽后,进行除油清洗,通常在不同的清洗槽中进行多次除油操作,以确保油污彻底清除。接着是漂洗,将清洗后的物料依次放入多个漂洗槽中进行漂洗,去除残留的清洗剂和杂质。最后是甩干,通过甩干机将物料表面的水分去除,使其达到干燥的状态。

传统手动清洗工艺也有其优点。设备前期资金投入相对较小,对于一些资金有限的企业来说是一种较为可行的选择。清洗过程可控,操作人员可以根据实际情况随时调整清洗的力度和时间,减少清洗失误的发生。

然而,传统手动清洗工艺的缺点也很明显。人员投入大,需要多名工人参与整个清洗过程,增加了企业的人力成本。清洗速度慢,由于每个步骤都依赖人工操作,效率低下,难以满足大规模生产的需求。

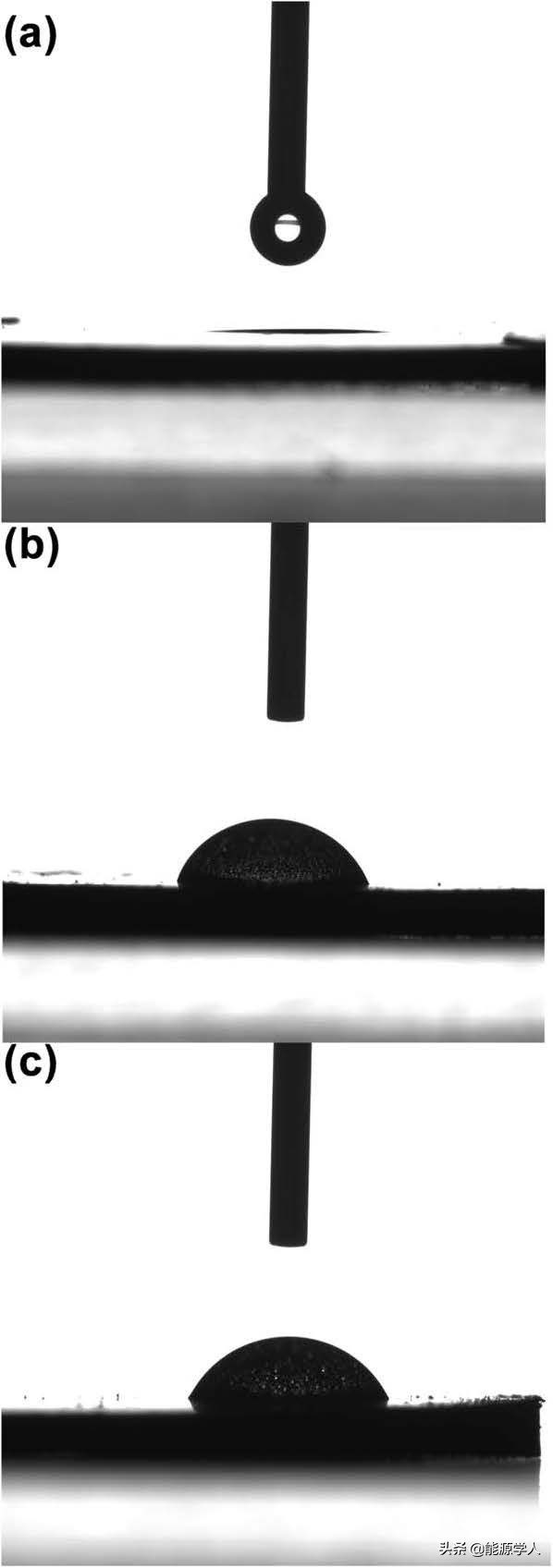

(三)等离子清洗

等离子清洗在电池极片涂覆前、电池焊接和电极涂覆前以及电池组装过程中都发挥着重要作用。在电池极片涂覆前,锂电池的正负极片是在金属薄带上涂覆正负极材料而成,金属薄带一般为铝薄或铜薄,原来的湿式乙醇清洗容易对锂电池其他部件造成损伤,而等离子清洗可以有效解决这个问题。在电池焊接和电极涂覆前,AP800 等离子清洗机能够去除电芯极柱端面的污物、粉尘等,为电池焊接提前做准备,减少焊接的不良品。在电池组装过程中,对极柱端面进行等离子清洗,可以防止锂电池发生安全事故。对绝缘板、端板进行清洗,能够清洁电芯表面脏污,粗化电芯表面,提高贴胶或涂胶的附着力。

AP800 等离子清洗机的工作原理主要是依靠等离子中活性离子的 “活化作用” 达到去除物体表面污渍的目的。这种干式清洗方式与传统的清洗方式相比,具有很多优势。它能够对物体表面形状复杂、精密而又很难清洗的零部件进行有效清洁,对处理物几何形状无限制。同时,等离子清洗属于固气干式清洁技术,采用气体作为清洗介质,有效地避免了因液体介质清洗对被清洗物带来的二次污染。外接一台真空泵,工作时清洗腔中的等离子体轻柔冲刷被清洗物的表面,短时间的清洗就可以使有机污染物被彻底地清洗掉,同时污染物被真空泵抽走,其清洗程度达到分子级。

三、清洗步骤详解

以具体案例说明清洗过程,包括各环节的操作要点和注意事项。

以新能源锂电池结构件盖板清洗为例,我们可以更直观地了解清洗过程。

清洗设备:全自动超声波清洗设备。

清洗剂:木森清洗剂(1:20 兑水,60℃)。

操作人员数量:1 人。

清洗过程如下:

将需要清洗的锂电池结构件放入清洗设备中,确保放置稳固,避免在清洗过程中发生碰撞或移位。

启动清洗设备,木森清洗剂按照 1:20 的比例兑水后,在 60℃的温度下进行喷淋清洗。在喷淋过程中,要确保清洗剂均匀地喷洒在结构件的各个表面,尤其是对于一些容易藏污纳垢的部位,如缝隙、角落等,要重点清洗。

操作要点:控制好清洗剂的浓度和温度,浓度过高可能会对结构件造成腐蚀,温度过低则清洗效果不佳。同时,要注意清洗设备的运行状态,如喷淋压力、清洗时间等,确保清洗过程的稳定性和一致性。

注意事项:在清洗过程中,要避免结构件之间的相互碰撞,以免造成划伤或变形。同时,要定期检查清洗设备的喷嘴是否堵塞,如有堵塞应及时清理,以保证清洗剂的正常喷洒。

如亚硝酸钠溶液喷淋清洗、去离子水喷淋清洗、风枪吹干、刷防锈油等步骤。

清洗过程一般包括以下步骤:

亚硝酸钠溶液喷淋清洗:使用亚硝酸钠溶液对锂电池结构件进行喷淋清洗。在清洗前,要确保亚硝酸钠溶液的浓度符合要求,一般为特定比例的溶液。将结构件放置在合适的位置,使用喷淋设备将亚硝酸钠溶液均匀地喷洒在结构件表面。

操作要点:控制好喷淋压力和喷淋时间,确保溶液能够充分覆盖结构件表面,同时避免过度喷淋造成浪费和环境污染。

注意事项:亚硝酸钠溶液具有一定的腐蚀性,在操作过程中要佩戴防护手套和护目镜,避免溶液接触皮肤和眼睛。同时,要注意溶液的储存和使用安全,避免发生泄漏和意外事故。

去离子水喷淋清洗:在亚硝酸钠溶液喷淋清洗后,使用去离子水对结构件进行喷淋清洗,以去除残留的亚硝酸钠溶液和其他杂质。

操作要点:确保去离子水的纯度符合要求,喷淋压力和时间要适当,以保证清洗效果。

注意事项:去离子水虽然相对安全,但在操作过程中也要注意避免水溅到电器设备或其他敏感部位,以免造成损坏。

风枪吹干:使用风枪对清洗后的结构件进行吹干。根据不同的风枪类型和结构件的特点,选择合适的风嘴和风速。

操作要点:将风嘴放在距离结构件上方适当的位置,一般为 2 - 3CM 处,垂直对准结构件,轻轻晃动风嘴使结构件得到均匀加热和吹干。控制好风速和温度,避免过高的温度损坏结构件。

注意事项:风枪不宜离结构件太近,热风吹结构件的时间也不宜过长,易烧坏结构件。同时,要注意风枪的使用安全,避免发生意外事故。

刷防锈油:在结构件吹干后,刷上防锈油,以防止结构件生锈。

操作要点:根据防锈油的涂抹方法,选择合适的刷子,将防锈油均匀地涂抹在结构件表面。对于不同的防锈油脂,可以采用浸涂、刷涂、喷涂或浸入等方法。

注意事项:在刷防锈油时,要注意防锈油的用量,不宜过多或过少。同时,要确保防锈油能够充分覆盖结构件表面,尤其是一些容易生锈的部位,如封口和点底焊处等。刷完防锈油后,要将结构件放置在干燥通风的地方,让防锈油充分干燥和固化。

四、清洗剂的选择

碳氢清洗剂作为一种高效、环保的工业清洗剂,具有诸多特点和优势。首先,其清洗性能好,能够有效去除锂电池结构件表面的拉伸模具油、金属屑、灰尘等杂质。无论是五金行业、电子行业还是半导体行业等多个领域的清洗需求,碳氢清洗剂都能发挥出色的清洗效果。其次,蒸发损失小,在使用和保管过程中,挥发损失极低,减少了清洗剂的浪费,同时对包装物和设备的密封要求也较低。再者,碳氢清洗剂毒性极低,经毒理试验表明,其吸放毒性、经口毒性和皮肤接触毒性均为超低毒,且不属于致癌物质,对清洗操作人员的身体健康安全提供了有力保障。同时,碳氢清洗剂环保性能突出,它不含水分和氯、硫等腐蚀物,对环境友好,可自动降解,清洗废液可以放入燃煤或燃油锅炉中焚烧,焚烧生成物主要为 CO2 和水,对空气无污染,且对臭氧的破坏系数为零。此外,碳氢清洗剂材料相容性好,对各种金属材料不会产生腐蚀和氧化,又属于非极性溶剂,对大部分塑料和橡胶没有溶解、溶胀和脆化作用。

碳氢清洗剂适用范围广泛,适用于五金、电子、半导体等多个行业。在锂电池结构件的清洗中,无论是连接片还是外壳,碳氢清洗剂都能发挥重要作用。例如,锂电池连接片主要清洗冲压加工后残留的金属加工油,可以使用普通超声波设备、真空超声波设备清洗,结合通用型碳氢清洗剂清洗可有效去除脏污,以插片形式清洗能更好地提升每个表面的洁净度。对于新能源动力电池壳,主要由铝材制成,在加工时会采用粘度较高的拉伸油,同时还有金属屑、灰尘等杂质,碳氢清洗剂能够有效清洗这些杂质,且在清洗过程中不会对管件产生划伤、碰伤、变色、变形、性能改变等不可逆性损伤。在工业清洗领域,碳氢清洗剂用于大面积替代二氯甲烷、正溴丙烷、柴油、煤油、汽油、白电油、天那水、去渍水等不环保清洗剂,是目前工业溶剂清洗中比较环保的清洗剂。适用于五金、电子、半导体、机械、模具、粉末冶金、汽车、电机、五金卫浴、钟表电镀、眼镜制造、首饰加工、灯饰制造、高尔夫制造、不锈钢制造等行业。

五、清洗注意事项

锂电池结构件在清洗过程中需要注意以下几点:

1. 强调在清洗过程中应注意电池的排放,以防短路。

在清洗锂电池结构件时,电池的排放至关重要。如果排放不当,可能会导致电池之间相互接触,从而引发短路风险。因此,在清洗过程中,应确保电池放置稳固,避免碰撞和移位,同时要合理规划电池的排放位置,确保各个电池之间有足够的安全距离。例如,在使用全自动超声波清洗设备时,可以将电池有序地放入清洗设备中,避免电池之间的挤压和接触。同时,操作人员在进行清洗操作时,要时刻关注电池的排放情况,一旦发现有电池摆放不当或存在短路风险,应及时进行调整。

2. 指出擦电池时碎布位置要经常变动,避免划伤壳体。

擦电池时,碎布的位置必须经常变动。这是因为如果长时间在同一位置使用碎布擦拭电池,可能会导致碎布上的杂质在电池壳体表面反复摩擦,从而划伤壳体。为了避免这种情况的发生,操作人员在擦拭电池时,应几个面替换使用碎布,确保电池的各个表面都能得到均匀的擦拭,同时减少划伤壳体的风险。例如,在擦拭电池的过程中,可以先使用碎布的一面擦拭电池的一个表面,然后再换另一面擦拭另一个表面,如此循环,确保碎布的不同位置都能得到充分利用。

3. 说明点胶水时的注意事项,如胶水量不可太多或太少。

点胶水是锂电池结构件清洗过程中的一个重要环节,胶水量的控制至关重要。如果胶水量太多,可能会导致胶水溢出,不仅影响电池的外观,还可能对其他部件造成污染。而如果胶水量太少,则无法起到良好的密封和固定作用。因此,在点胶水时,应严格控制胶水量,一般以针头上一点即可。例如,在使用注射器点胶水时,操作人员要根据电池的具体情况。

-

锂电池

+关注

关注

259文章

8077浏览量

169845 -

电池

+关注

关注

84文章

10527浏览量

129377

发布评论请先 登录

相关推荐

朗凯威锂电池用心教你锂电池结构件清洗是怎么完成的

朗凯威锂电池用心教你锂电池结构件清洗是怎么完成的

评论