电解电容的概念

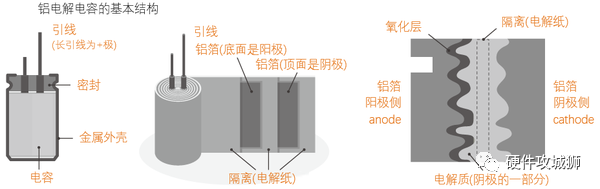

电解电容的金属箔为正极(铝、钽、铌),与正极紧贴金属的氧化膜是电介质(该电介质具有单向特性,所以正负极不可接反,一般1-2V的反向直流电流就可以使铝电解电容失效),阴极由导电材料,电解质(电解质可以是液体或固体)和其他材料共同组成.因电解质是阴极的主要部分,电解电容因此而得名。

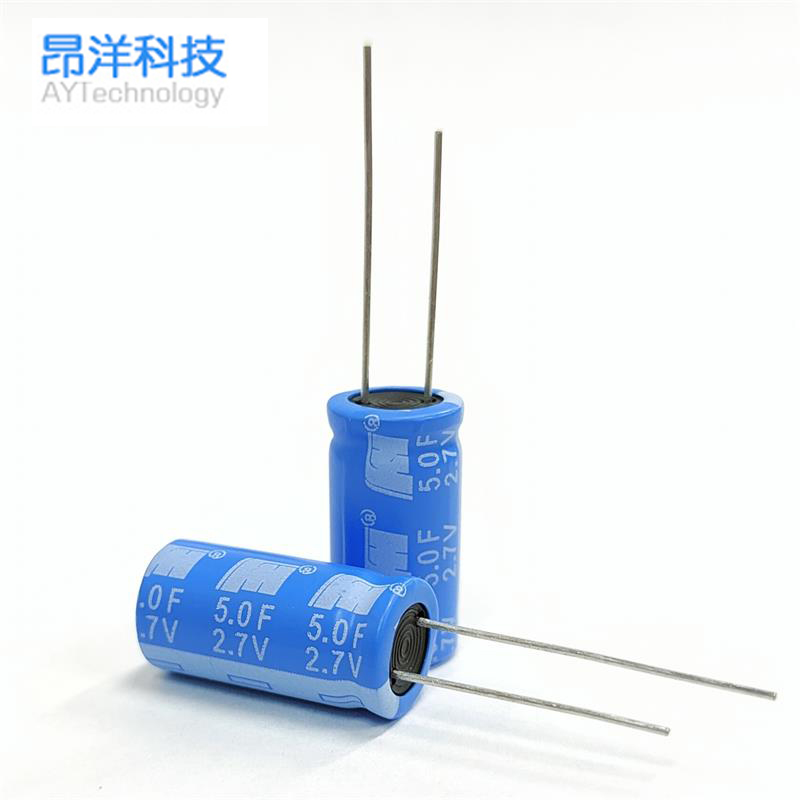

一般铝电解电容在外表面都有一层“外衣”,即用绝缘材料做的套管。套管可以印上一些字符,如电容值,耐压值,厂家信息:二是起到绝缘的作用,防止铝外壳碰到其他有电器件,密封电容防止电解液干涸

电解电容分类方法

传统分类方法:按阳极材料分为:铝电解电容、钽电解电容、钽电解电容(铌电解电容落地不多)。通常认为钽电解电容性能比铝电解电容好,但这种凭阳极判断电容性能的方法已经过时,目前决定电解电容性能的关键并不在于阳极,而在于电解质,即阴极。

按阴极材料分类,阴极由导电材料、电解质(电解质可以是液体或固体)和其他材料共同组成

(1)电解液电容。铝电解电容的阴极材料。

优点:电解液制造的电解电容,最高能耐260℃的高温,这样就可以通过波峰焊,同时耐压性也比较强。当介质被击穿后,只要击穿电流不持续,那么电容就能够自愈。

缺点:高温环境下电解液易挥发,渗漏,对寿命和稳定性影响大;高温高压环境下电解液可能瞬间汽化,体积增大引起爆炸;电解液的电导率只有0.0IS/cm,这造成ESR特别大

(2)MnO2固体电容。钽电容所使用的阴极材料。

优点:MnO2电导率是(0.1S/cm).所以MnO2电容的ESR比电解液电容小。MnO2的耐高温能耐的瞬间温度在500℃左右。

缺点:在极性接反的情况下容易产生高温,发生爆炸。阴极材料的价格也比较贵

传统上认为钽电解电容性能比铝电解电容好,主要是由于MnO2性能有过电解液电容的表现。

(3)高分子聚合物电容。性能很好

缺点:价格相对偏高,容量有限,额定电压偏小。但市场上所用的很少

电容参数

①漏电流:电容的介质对直流电流具有很大的阻碍作用。由于铝氧化膜介质上浸有电解液,在施加电压时,重新形成和修复氧化膜时会产生很小的电流。通常漏电流会随着温度和电压的升高而增大。

②电容量:JISC5102标准规定,铝电解电容的电容量的测量是在额率为120Hz.最大交流电压为0.5Vrms,DC编压为1.5~2.0V的条件下进行,检测电容量的目的是测试电容值是否在许可偏差范围内,高于或低于许可偏差范国都不可以

③DF与Q值:在温度为25℃,频率为120Hz条件下测试电解电容的损耗角正切,铝电解电容接入电路后,如果内部电阻增大,则其损耗角正切也相应增大,电容的有效电容量降低,发热量增大,导致工作电解液干涸,产品失效,损耗角正切越小越好。

电容的外观于防爆槽

电容根据电流的大小和安装需求的不同.有很多种形态的引线方式。有贴片型封装,径向引线型(直插)、轴向引线型、嵌入式型(牛角型)、焊接端子型、螺纹端子型。

铝电解电容在超压,反接,老化时都有可能发生爆炸,爆炸之后内部的电解液喷射而出,形成爆浆,传统铝电解电容都有防爆槽(或称为防爆阀),优先从防爆槽爆炸,使压力容易被释放

对于容量小,耐压低,爆炸起来没有太大风险的铝电解电容,会省去防爆槽的工序

最小电容计算公式

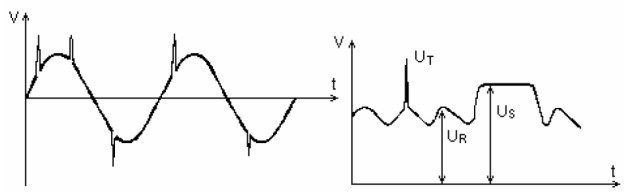

控制某一纹波电压所需的最小电容的计算公式为

P为电容上消耗的功率;U为整流器输出电压的最大值和最小值;f为整流器输出的脉动频率

铝电解电容失效模式分析:

铝电解电容常见的失效模式:有防爆槽开裂,开路,漏电流增大,漏液,短路,电容量下降,击穿等。从失效机理看,使用条件对铝电解电容的寿命有很大的影响。使用条件可分为环境条件和电条件,环境条件有温度,湿度,气压,震动等,其中温度对铝电解电容寿命的影响是最大的。电条件有电压、纹波电流,充放电等。

应用铝电解电容时,需要考虑环境的散热方式和散热强度,电容与热源的距离,电容的安装方式,建议看数据手册了解环境温度对电容容量和寿命的影响。在电容的电条件比较好的情况下,可以直接利用温度对铝电解电容寿命进行估算。

| 失效模式 | 失效原因 | 失效部位 | 失效机理 | 失效类型 | 与失效相关的变量 |

| 防爆槽开裂 | 纹波电流过大,环境温度过高,快速地充放电 | 防爆槽 | 芯子内部温度过高,电解液汽化,压力过大,防爆槽开裂 | 耗散失效 | 工作纹波电流、环境温度、快速充放电 |

| 水和反应 | 铝和水发生化学反应 | 耗散失效 | 温度、时间、水含量 | ||

| 过电压、反向电压、交流电压 | / | 突发失效 | 工作电压、反向电压 | ||

| 开路 | 来料品质不良 | 铝箔与引线铆接部位 | 铝箔与引线接触不良,电路开路。 | 早期失效 | 来料质量 |

| 来料品质不良,电容受到卤素污染 | 阳极导电条 | 正极导电铝条与卤素发生电化学反应,将铝条腐蚀开路 | 早期失效,突发性失效 | 来料质量,加工过程中对卤素液体地控制 | |

| 单板加工时受到外力损伤 | 铝箔与引线铆接部位 | 铆接部位因受外部应力而损伤撕裂 | 早期失效 | 单板加工,运输时地外应力 | |

| 过电压 | 铆接部位,导电条 | 过高地瞬间电压降铆接部位,导电条击穿撕裂 | 突发性失效 | 浪涌电压 | |

| 漏电流增大 | 反向电压 | 负极箔、正极箔 | 负极箔没有耐压能力,有反向电压时,负极箔会产生电化学反应,释放热量,产生气体时也会破坏正极箔的绝缘性能,再加电时漏电流增大 | 突发性失效 | 反向电压 |

| 环境温度过高,纹波电流过大 | 正极箔 | 高温时绝缘介质性能下降,产生缺陷,加电时电容因自愈性能而使漏电流增大 | 突发性失效 | 环境温度、纹波电流 | |

| 电容存在缺陷 | 电容芯包 | 铝箔上存在裂痕,毛刺,电解质有空洞 | 早期失效 | 来料质量 | |

| 漏液 | 来料质量不良 | 封口处、引线端根部 | 电容密封不良、造成电解液从封口处或引线端根部溢出 | 耗散失效 | 来料质量 |

| 短路 | 电压 | 电容芯包 | 铝箔和电解纸被击穿、开裂、烧毁,造成正负箔接触 | 突发性失效 | 过电压 |

| 单板加工时受到外力损伤 | 铝箔和引线铆接部位 | 铆接部位因受外力而损伤,产生毛刺使正负极箔接触 | 早期失效 | 单板加工,运输时的外应力 | |

| 电容内部存在短路点 | 电容芯包 | 电容内部存在电路缺陷点,造成电压加不上 | 早期失效 | 来料质量 | |

| 电容量下降 | 过高的内部温度 | 电容芯包 | 高温时电解液挥发,电解液含量下降,造成电容容量降低 | 耗损失效 | 纹波电流,环境温度 |

| 铝箔质量差 | 正、负极箔 | 正负铝箔的稳定性差,长期工作后电容量下降 | 耗损失效 | 来料质量 | |

| 击穿 | 溶液酸值上升 | 阳极氧化炉介质膜 | 在存储过程中氧化膜层发生腐蚀作用 | 耗损失效 | 纹波电流,环境温度 |

| 工艺缺陷 | 氧化铝附近存在杂质 | 阳极氧化膜无法填平修复,氧化膜上会留下微孔和穿透孔 | 早期失效 | 来料质量 |

审核编辑 黄宇

-

电解电容

+关注

关注

14文章

671浏览量

50810

发布评论请先 登录

相关推荐

电解电容的寿命受哪些因素影响?

电解电容正负极判断 电解电容的作用是什么

电解电容怎么测量好坏与原理

电解电容的纹波电流大好还是小好

纹波电流对电解电容的影响

贴片电解电容正负极判断方法

铝电容和电解电容之间的区别

钽电容替代电解电容的误区在哪

电解电容的正负极怎么区分

怎样选择合适的贴片电解电容?

电解电容的失效原因和机理

电解电容的工艺步骤有哪些

详解电解电容

详解电解电容

评论