研究背景

硅负极理论比容量高达3592 mAh g-1,优于目前流行的石墨负极材料,有望在电池能量密度、电动汽车的续航里程和效率以及便携式电子设备的容量方面实现飞跃。硅的这种潜力促进了研究和开发工作的激增,旨在克服阻碍其在实际电池应用中的内在挑战,使用硅作为主流负极材料的主要挑战在于其在锂化过程中的体积膨胀严重(高达300%),这种膨胀和后续衰减过程中的收缩将对硅颗粒施加巨大机械应力,导致硅负粉碎和电连接性的丧失。此外,这种不必要的体积变化破坏了在硅上形成的固体电解质界面层(SEI)的稳定性,SEI层的反复断裂和重整不断消耗电解质,进一步降低循环性能。为了解决这一问题,研究者已经付出了巨大努力,包括设计硅的纳米结构以适应硅体积变化并减轻粉碎,使用电解质设计来稳定SEI,以及在保持电极完整性的负极粘合剂设计等。尽管取得了这些进步,但对耐用、高容量硅负极的追求仍然是一个充满挑战的研究领域,这是因为硅、电解质和粘合剂之间相互作用的复杂性,加上实际电池应用的严格要求,需要不断创新。值得注意的是,硅的体积膨胀,加上其复杂的电化学行为,需要研究者对其与全电池中其他成分的电化学相互作用进行了研究,这是以往研究中忽视的一个方面。因此,需要从全电池的角度全面了解硅负极的潜在失效机制是延长循环寿命的必要条件。

成果简介

近期,韩国延世大学Sang-Young Lee教授和Yong Min Lee教授 在Nature Communication上重磅发文“Mechanical shutdown of battery separators: Silicon anode failure”的文章。本工作聚焦于硅负极(Si)失效的一个容易被忽视的因素:隔膜的机械关闭。通过硅全电池的力学结构表征技术,结合数字孪生模拟,作者证明了硅的体积膨胀对商用聚乙烯隔膜产生局部压应力,导致孔隙崩塌,这种结构破坏削弱了Li+在隔膜上的传输能力,加剧了氧化还原不均匀性和硅粉化。模拟结果表明,隔膜需要大于1 GPa的杨氏模量才能承受硅的体积膨胀。为了满足这一要求,作者设计了一种高模量隔膜,使高面积容量的软包硅全电池在快速充电倍率为4.5 mA cm-2的情况下,在400次循环后可保持88%的容量。这项工作研究了硅负极的失效行为,为商业化硅基全电池的发展奠定了重要基础。

研究内容

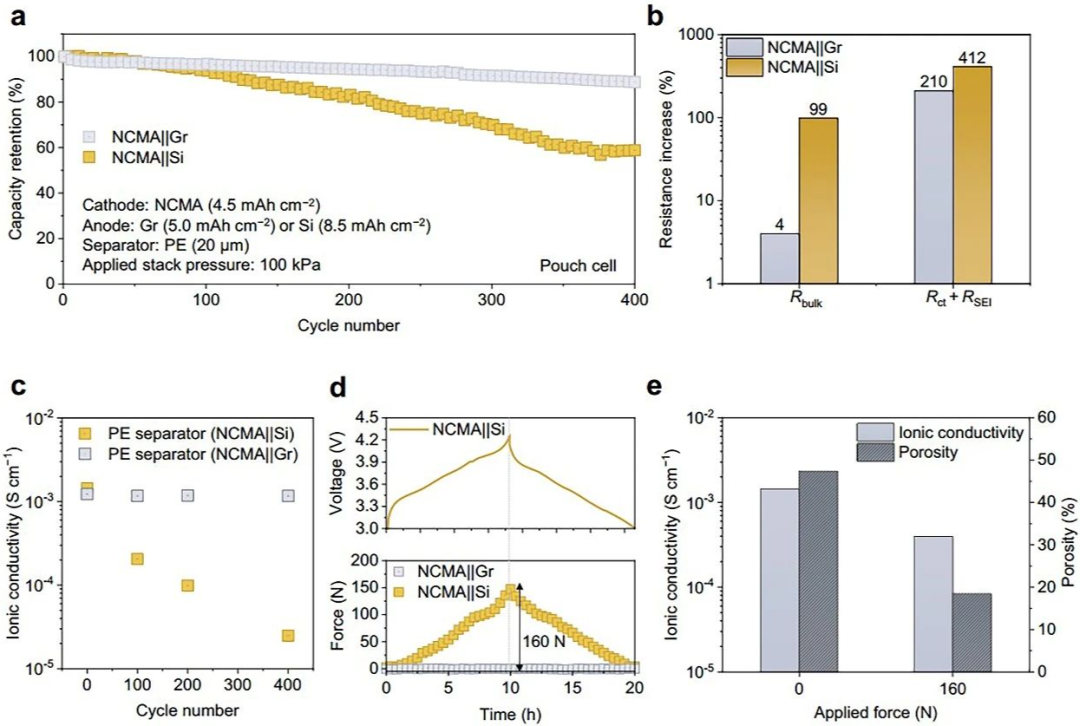

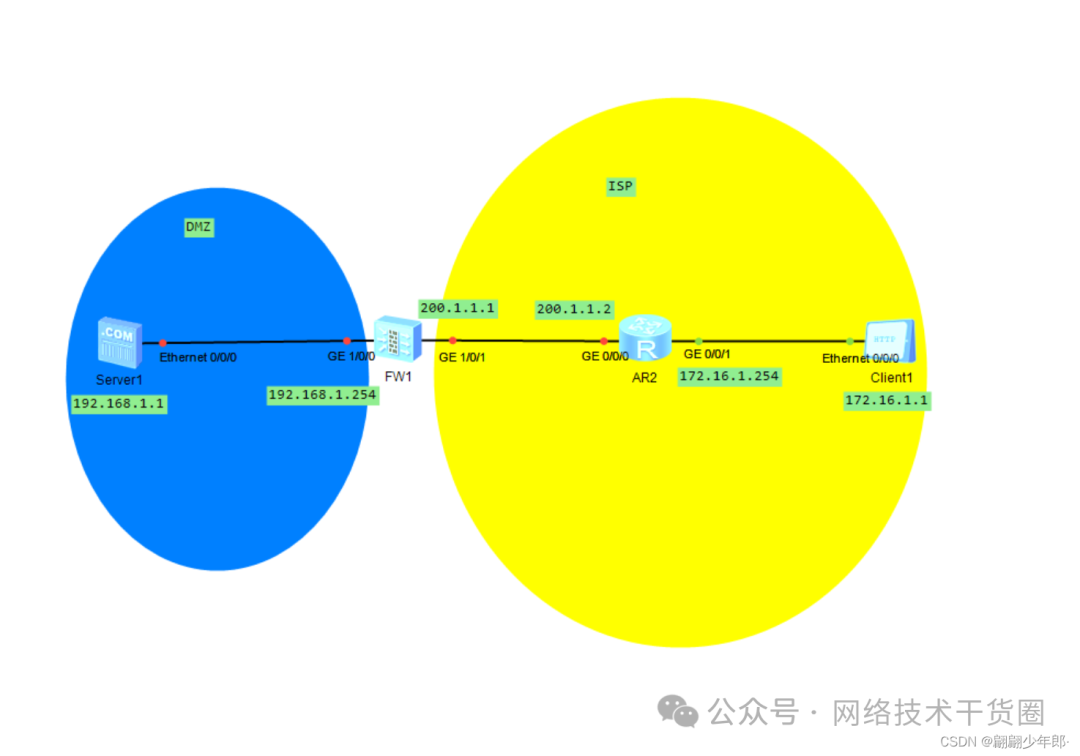

图1. 硅全电池循环过程中隔膜的降解

硅全电池循环过程中隔膜的降解分析。为了解析硅负极的可循环性问题,作者组装了由NCMA正极(4.5 mAh cm-2)和不同负极(微尺寸Si负极(8.5 mAh cm-2)与石墨负极(5.0 mAh cm-2)组成的软包全电池(图1)。为了确保循环过程中电池组件之间的紧密接触,对整个电池施加了100 kpa的堆叠压力。作者观察到,经过400次循环后,硅全电池的容量保持率为59%,明显低于石墨电池的89%。为了明确硅电池的潜在失效机制,在不同循环次数下进行电化学阻抗谱(EIS)分析。循环后,硅全电池的电荷转移电阻(Rct)和固-电解质间相(SEI)电阻(RSEI)增加,表明钝化层增厚和电接触损失,这是硅电池循环失败的主要原因。值得注意的是,与石墨电池(4%)相比,硅电池(= 99%)的体积电阻(Rbulk)大幅增加。在假设标签电阻(Rtab)保持不变的情况下,作者在拆卸电池后测量了Si负极(RSi)和NCMA阴极(RNCMA)的电子电阻,观察到硅充满电池的Rbulk的增加受到电解液阻抗增加的强烈影响。通过监测循环聚乙烯(PE)隔膜的离子电导率随循环次数的变化,验证了这一结果。循环400次后,循环聚乙烯(PE)隔膜在硅全电池中的离子电导率从1.2×10-3急剧下降到2.5×10-5 S cm-1,而PE隔膜在石墨全电池中的离子电导率几乎保持不变。为了解决残留硅颗粒的问题,作者分析了循环隔膜表面(100次循环后),在离子电导率测量过程中,对隔膜不施加额外的堆压,检测到可忽略不计的硅颗粒。接下来,在外部施加的堆叠压力为100 kPa的情况下,对硅全电池在重复锂化/脱锂过程中的内力演变进行了原位测量。在锂化过程中,硅全电池的内力有增大的趋势,内力峰值为160 N,这一行为与电压曲线一致,表明硅负极锂化引起机电应力的产生。为了进一步了解新形成的机电应力对PE隔膜离子电导率的影响,作者进行了模型研究,原始PE隔膜在160 N下进行机械压缩,压缩PE隔膜的离子电导率从一个初始值1.44减少到0.4,并伴随着孔隙度和表面积减少。这些结果表明,引起的内应力硅的体积膨胀导致PE隔膜结构破坏,从而阻碍离子运输。

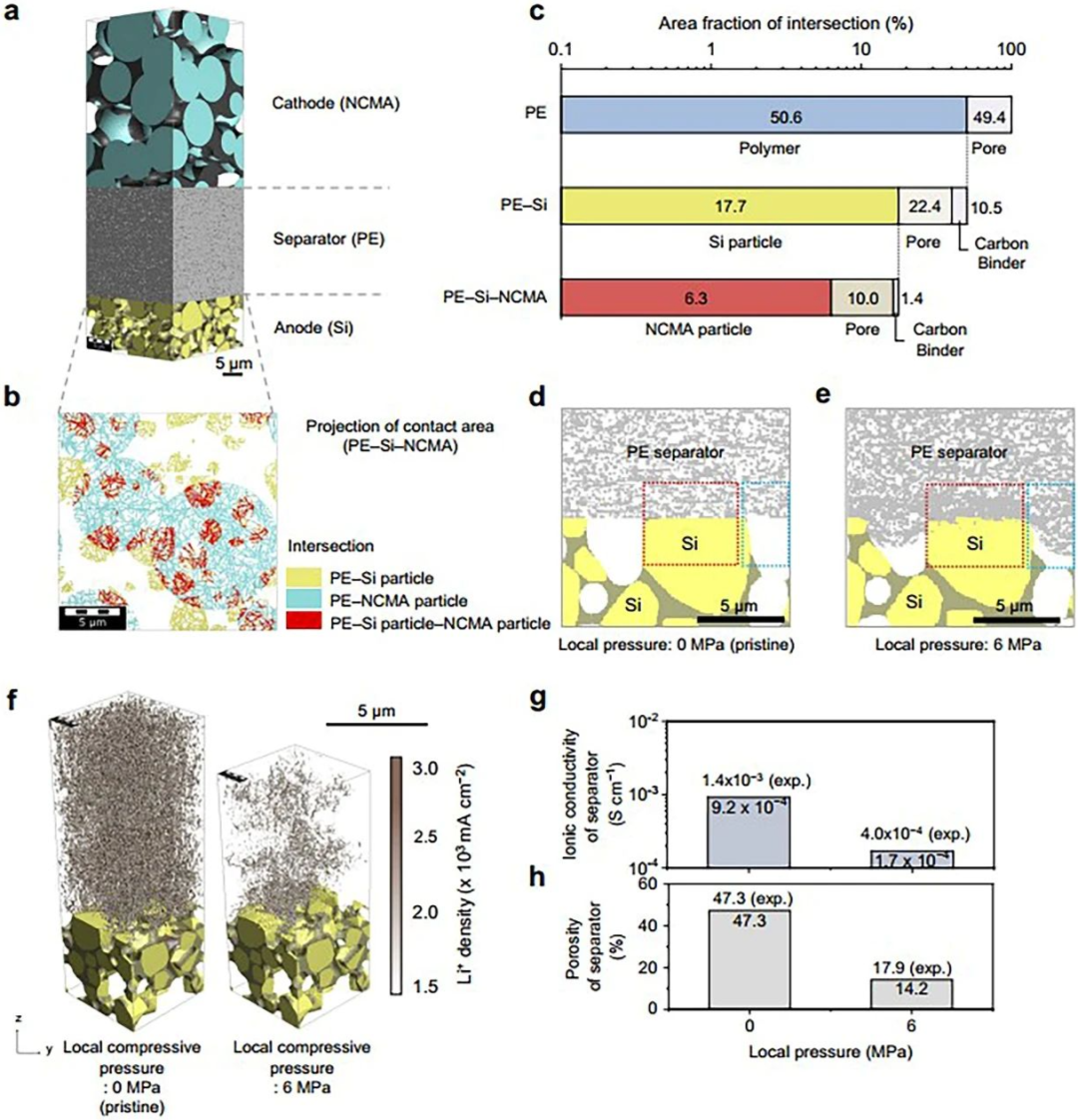

图2. 硅体积膨胀时隔膜孔隙崩塌的数字模拟

硅体积膨胀时隔膜孔隙崩塌的数字模拟分析。随后,作者采用三维数字模型和仿真技术,分析了PE隔膜在硅全电池中的力学变形行为(图2)。作者结合PE隔膜的相关结构参数和基本力学性能,构建了PE隔膜结构的虚拟三维模型。然后在160 N的压力作用下,理论上研究了PE隔膜在硅体积膨胀作用下的结构变形行为,对应于在外部施加的堆压为100 kpa,计算得出PE隔膜在模拟过程中的压力为6.03 MPa,而表面压力(不含压缩力)为0.4 MPa。模拟压力与表观压力之间的差异需要对PE隔膜与电极活性颗粒之间的交集进行理论分析,作者观察到,聚合物区域占PE隔膜总面积的50.6%,当PE隔膜与硅颗粒(PE-Si)接触时,这一比例降至17.7%。当PE隔膜同时与硅和NCMA颗粒接触时,该值进一步下降至6.3%,说明PE隔膜有效接触面积的减小导致了压力集中。因此,在160 N的压缩力下,PE隔膜的局部压缩压力为6 MPa,明显高于外部施加的100 kPa的堆压。三维数字孪生结构模型显示,在6 MPa压力下,硅全电池中PE隔膜的孔隙发生了机械破裂,并且这种破裂在隔膜与硅颗粒的界面处尤为明显,而与电极孔隙接触的PE隔膜未受影响。这一结果表明,硅体积膨胀引起的内力集中在分离电极颗粒的界面处,导致孔局部坍塌。在模型研究中,观察到位于硅负极和NCMA正极之间的PE隔膜在受到160 N的表面堆积力时变得半透明,这表明由于Si和NCMA颗粒施加的局部压缩压力会导致孔隙坍塌。相比之下,放置在金属集流体之间的PE隔膜在相同的堆叠力下几乎保持不变。在了解上述有效接触面积的基础上进行了模拟,以探讨了局部压缩压力对硅全电池PE隔膜孔隙结构和离子输运的影响。在原始状态下(局部压缩压力为0 MPa),PE隔膜由于孔隙结构发育良好,离子通道均匀,Li+密度高。同时,在没有外部施加堆压的情况下,循环后的PE隔膜在硅全电池和石墨满电池中的孔隙结构和离子电导率几乎保持不变,这表明尽管硅在电池循环过程中体积膨胀,但PE隔膜的结构并未发生变形。相反,PE隔膜受到局部压缩压力时,其孔隙结构崩溃,导致Li+密度降低,离子电导率下降了82%,孔隙度降低了70%,这与实验结果一致。

图3. 硅全电池循环过程中隔膜孔隙崩塌的时空电化学表征

硅全电池循环过程中隔膜孔隙崩塌的时空电化学表征分析。在上述基础上,作者监测了循环过程中Li+在隔膜上传输现象的变化,这对于阐明硅电池的容量退化至关重要。作者设计了一种基于扫描电化学显微镜(SECM)的分析方法,使用Pt微探针和氧化还原介质(二茂铁)观察了在Au电极上产生的氧化分子通过隔膜扩散,之后在微探针上测量了还原所需的电流,以定量表征离子迁移的空间演化。原始PE隔膜在整个区域显示出一致的高平均电流(~148 pA),表明离子在整个隔膜中传输均匀。然而,循环后的PE隔膜(循环100次后)电流减小且分布不均匀,表明形成了局部塌陷的孔隙。因此,离子流无法通过塌陷的孔隙,而是被转移到邻近的开放孔隙。离子传输的这种空间不均匀性预计会将硅负极的氧化还原反应集中在开放孔附近,从而加剧硅负极的体积膨胀,进一步破坏剩余的开放孔。最终,循环PE隔膜(经过400次循环)显示出显著降低的平均电流(~ 11 pA),这是由于孔隙塌陷的普遍存在。原始的PE离子电导率为1.44 mS cm−1,循环后的PE隔膜(经过100次循环)显示出部分破坏的孔隙结构(0.21 mS cm−1,经过400次循环后几乎塌陷(0.02 mS cm−1)。这些结果表明,循环过程中硅体积膨胀引起的局部压缩压力持续破坏了PE隔膜的多孔结构,表明PE隔膜存在动态失效模型,从而降低了硅全电池的电化学性能。

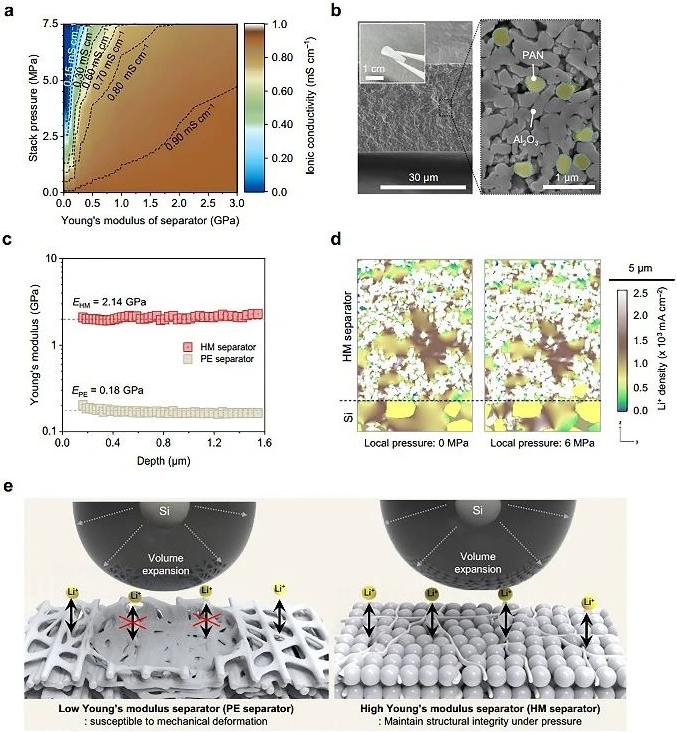

图4. 定制的高模量(HM)隔膜表征

为硅负极定制的高模量隔膜分析。接下来,作者研究了孔隙率和应变随杨氏模量的变化,使用机械压缩模拟来复制2.3~7.4 MPa的应力条件。随着施加在隔膜上压力的增加,隔膜的孔隙度和应变趋于更加明显,当隔膜杨氏模量大于1.0 GPa时,即使在高压下,孔隙率和应变的变化可以忽略不计。因此,即使在6.0 MPa的堆压下,杨氏模量大于1.0 GPa的隔膜的离子电导率变化也可以忽略不计。为了验证这一理论,制作了一种杨氏模量约为1 GPa的Al2O3/PAN复合隔膜。该复合隔膜在承受6.0 MPa压缩压力前后的离子电导率差异不显著,说明杨氏模量为1 GPa的复合隔膜能够抵抗Si体积膨胀引起的结构崩溃,这一力学分析提供了一个设计指南的抗压隔膜量身定制的硅全电池。为了实验验证机械压缩模拟的结果,通过Al2O3粒子的电喷涂和聚丙烯腈(PAN)纳米纤维的静电纺丝同时制备了HM隔膜。SEM横截面图显示,HM隔膜是由电纺丝PAN纳米纤维包围的密集填充的Al2O3颗粒组成的,孔隙度分析表明,HM隔膜的平均孔径约为520 nm,与PE隔膜相当。其次,通过纳米压痕分析估计HM隔膜的平均杨氏模量为2.14 GPa,显著高于PE隔膜(0.18 GPa)。这种制造技术允许聚合物形成独立的纳米纤维,而不是封装无机颗粒,从而利用无机颗粒的高杨氏模量和最少的聚合物含量来生产多孔的独立式隔膜。HM隔膜的高杨氏模量超过了之前建立的基准1.0 GPa,使其成为可行的候选隔膜,验证了机械压缩模拟的可信度。为了证明HM隔膜在Si全电池中的优势作用,在考虑质量比、颗粒/纤维形状和分布的情况下,使用与PE隔膜相同的方法构建了HM隔膜结构的虚拟3D模型,该力学压缩模拟表明,即使在6.0 MPa的堆压下,HM隔膜孔隙结构和Li+密度的变化也可以忽略不计。此外,计算了引起HM隔膜结构变形所需的压力,对应于PE隔膜中相当于孔隙崩塌的应变,HM隔膜的结构崩溃所需的压力要高得多,达到940 MPa。通过对HM和PE隔膜的力学结构性能的定量比较,可以发现低杨氏模量的隔膜由于硅的体积膨胀产生的局部压缩压力而容易发生结构崩溃,从而导致离子通道的破坏。相比之下,具有高于1.0 GPa临界阈值的高杨氏模量的隔膜,即使在与锂化硅颗粒接触时,也能保持其多孔结构,从而允许离子通过隔膜传输。

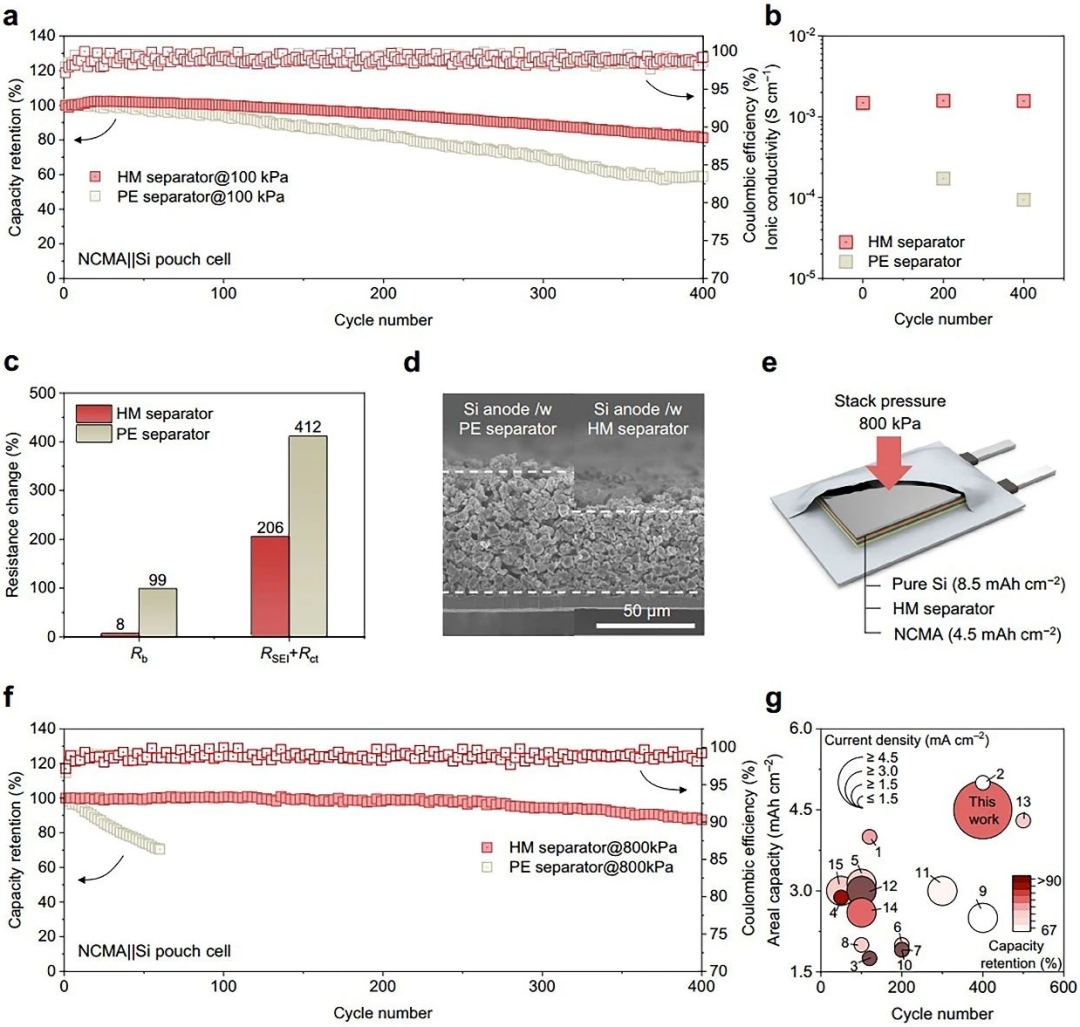

图5. HM隔膜组装的硅电池的循环

性能测试

HM隔膜实现高面积容量硅全电池的稳定循环性能。最后,在实际工作条件下,研究了HM隔膜对高容量硅全电池循环性能的影响。与使用PE隔膜的电池(59%)相比,使用HM隔膜组装的电池在400次循环后表现出更高的容量保留率(81%)。此外,在低N/P比为1.55下,进一步考察了硅电池的循环性能。与N/P比为1.89时观察到结果相似,使用HM隔膜的电池在300次循环后仍然表现出更高的容量保留率(75%),而使用PE隔膜的电池(59%)。HM隔膜的离子电导率在整个循环次数内保持稳定,而PE隔膜的离子电导率随着循环次数的增加而逐渐下降。经过400次循环后,HM隔膜的多孔结构没有明显变化,说明其对硅全电池内产生的内应力具有机械阻力。

为了解决HM隔膜重量过重的问题(面密度= 4.9 mg cm-2,而PE隔膜的面密度为1.5 mg cm-2),对电池的比能量密度进行了估算,由于HM和PE隔膜在电池中的质量分数相对较低(7%),因此观察到电池的能量密度在HM和PE隔膜之间存在微小差异。与此同时,与使用PE隔膜的电池(161 Wh kgcell-1)相比,使用HM隔膜的硅全电池在400次循环后的比能量密度(211 Wh kgcell-1)更高。这一比较证明了HM隔膜在长周期内保持电池能量密度方面的优越性能。通过分析整个电池的EIS光谱,进一步阐明了HM隔膜优越的可循环性,经过400次循环后,使用HM隔膜的全电池Rb和Rct和RSEI的增加受到抑制,与PE隔膜相比,HM隔膜使循环Si负极保持其结构完整性。HM隔膜由于其结构坚固性,有望在循环过程中保持其多孔结构,从而促进离子稳定均匀迁移向硅负极移动。因此,可以抑制硅的不规则和局部体积膨胀,减轻循环硅负极的体积变化。这些结果证明了HM隔膜对循环过程中硅负极结构稳定性的有利贡献。众所周知,对硅电池施加最佳外部压力可以通过抑制硅负极的体积膨胀来提高其循环寿命,基于这些先前报道的结果,作者选择了800 kpa进行验证,在这种操作条件下,使用HM隔膜的全电池在400次循环后容量保持率提高了88%,相比之下,使用PE隔膜的全电池容量下降迅速,这强调了HM隔膜在延长实际硅全电池循环寿命方面的电化学可行性。

总结与展望

综上所示,本工作证明了电池隔膜孔的变形,以及硅粉化问题,对硅负极的循环性能有关键影响。硅全电池的力学结构表征揭示了由于硅体积膨胀产生的局部压应力在循环过程中破坏PE隔膜的孔隙。当硅电池暴露在超过6兆帕的内应力下时,PE隔膜的多孔结构坍塌,最终阻碍了离子的输送,通过SECM分析定量地阐明了这种机械关闭行为与硅负极循环退化的关系。基于对隔膜的机械和电化学行为理解,作者设计了HM隔膜(》 1 GPa),即使在循环过程中与硅负极配对,也能保持其多孔结构。在这种机械阻力的驱动下,具有HM隔膜的高面积容量袋式硅全电池在4.5 mA cm-2的快速充电倍率下实现了稳定的可循环性(400次循环后容量保持率为88%),优于先前报道的硅全电池。这项研究证明了基于电池的方法在实现长周期硅满电池中的重要性,强调了解决在高内应力困扰的硅全电池中隔膜机械关闭现象的重要性。

文献链接

Mechanical shutdown of battery separators: Silicon anode failure.

Nat. Commun., 2024. (DOI: 10.1038/s41467-024-54313-y)

https://doi.org/10.1038/s41467-024-54313-y

-

硅基

+关注

关注

0文章

57浏览量

15672 -

电池

+关注

关注

84文章

10539浏览量

129439

原文标题:Sang-Young Lee院士Nat. Commun.:硅负极失效竟然与隔膜有关!

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

硅碳负极生产的工艺流程

Nat. Commun.:受象鼻鱼启发的电子皮肤,用于主动非接触式三维跟踪和传感

Nat. Commun.:新型固态电池负极,高稳定、快充

浦项集团硅负极材料工厂竣工

Nat server技术原理和配置过程

NAT技术及其应用

Sang-Young Lee院士Nat. Commun.:硅负极失效与隔膜有关

Sang-Young Lee院士Nat. Commun.:硅负极失效与隔膜有关

评论