伺服电机作为自动化系统中的关键组件,其稳定运行对于整个生产线的效率和稳定性至关重要。然而,伺服电机在运行过程中可能会遇到振动不正常的问题,这不仅影响电机的性能,还可能对机械系统造成损害。本文将深入探讨伺服电机振动不正常的原因,并提供相应的维修建议,以帮助技术人员快速定位和解决问题。

一、伺服电机振动不正常的原因

1. 机械原因

(1)不平衡

电机或与之相连的机械部件如果重量分布不均,会产生离心力,导致振动。这种不平衡可能源于电机内部的转子、风扇叶片或其他旋转部件。当这些部件因磨损、腐蚀或制造缺陷而失去平衡时,就会引发振动。

(2)错位

联轴器或传动系统组件之间的对中不准确也会导致振动。联轴器作为电机与负载之间的连接部件,如果其安装位置存在偏差,就会在运行时产生额外的力,从而引发振动。此外,皮带轮、齿轮等传动部件的错位同样会导致振动。

(3)磨损

轴承、齿轮或其他部件的磨损可能导致间隙增大,进而产生振动。轴承作为电机中支撑旋转部件的关键部件,其磨损会导致旋转不平稳,从而引发振动。齿轮的磨损则会导致咬合不良,产生冲击和振动。

(4)固定不当

电机安装基础或固定螺栓松动也会导致振动。当电机固定不稳时,其在运行时就会产生晃动,从而引发振动。此外,电机底座的刚性不足或安装位置不平整同样会导致振动。

2. 电气原因

(1)电流不平衡

三相电机中,如果三相电流不平衡,将导致不均匀的磁场,引发振动。电流不平衡可能源于电源电压的不稳定、电机内部绕组的故障或驱动器参数设置不当。

(2)谐波扭矩

电源或驱动器产生的非标准频率电流会在电机中产生谐波扭矩,引起振动。谐波扭矩的产生与电源的质量、驱动器的性能以及电机的设计有关。

编码器作为伺服电机的反馈元件,其信号的稳定性对于电机的精确控制至关重要。当编码器信号受到干扰时,就会导致电机的控制精度下降,从而引发振动。

3. 控制系统原因

(1)增益设置不当

伺服系统的速度环或位置环增益设置过高,会导致系统过于敏感,容易产生振动。增益的设置需要根据电机的实际运行情况进行调整,以确保系统的稳定性和响应速度。

(2)控制信号干扰

控制信号在传输过程中可能受到外部干扰,导致电机的控制精度下降。这种干扰可能源于电磁噪声、线路接触不良或控制器故障。

二、伺服电机振动的维修建议

1. 检查并紧固机械结构

首先,需要检查电机的机械结构是否紧固。对于联轴器、传动部件等连接处,需要进行对中检查和调整。对于轴承、齿轮等磨损部件,需要进行检查和更换。同时,需要确保电机安装基础的刚性和平整性,以及固定螺栓的紧固程度。

2. 优化电气系统

对于电气原因导致的振动,需要检查电源电压的稳定性,确保三相电流的平衡。同时,需要检查驱动器参数的设置是否正确,以及编码器信号的稳定性。如果发现问题,需要进行相应的调整或更换。

3. 调整控制系统参数

对于控制系统原因导致的振动,需要根据电机的实际运行情况调整速度环或位置环的增益设置。同时,需要检查控制信号的传输路径和干扰源,确保信号的稳定性和准确性。

4. 加强日常维护

为了减少伺服电机的振动问题,需要加强日常维护。定期对电机进行清洁、检查和润滑,及时发现并处理潜在问题。同时,需要建立完善的维护记录,以便对电机的运行状态进行监测和分析。

5. 专业维修服务

如果以上方法无法解决问题,或者需要更深入的维修服务,建议寻求专业维修人员的帮助。他们具备丰富的经验和专业的技能,能够快速定位并解决问题,确保电机的稳定运行。

三、案例分析

以下是一个伺服电机振动问题的案例分析:

某工厂的一条生产线上的伺服电机在运行过程中出现了明显的振动问题。技术人员首先对电机的机械结构进行了检查,发现联轴器存在对中不准确的问题。经过调整对中后,振动问题得到了一定程度的缓解。然而,振动仍然存在,且伴有异常的噪声。

技术人员进一步对电气系统进行了检查,发现电源电压存在波动,且编码器信号存在干扰。经过调整电源电压和增加编码器信号的屏蔽措施后,振动问题得到了明显的改善。

然而,在长时间运行后,振动问题再次出现。技术人员对控制系统进行了深入分析,发现速度环的增益设置过高。经过调整增益设置后,振动问题得到了彻底解决。

四、结论

伺服电机振动不正常的原因可能涉及机械、电气和控制系统等多个方面。为了快速定位并解决问题,需要综合考虑各种因素,并进行全面的检查和维修。通过加强日常维护、优化电气系统、调整控制系统参数以及寻求专业维修服务等措施,可以有效减少伺服电机的振动问题,确保其稳定运行。同时,技术人员需要不断学习和积累经验,提高维修技能和解决问题的能力。

审核编辑 黄宇

-

伺服电机

+关注

关注

85文章

2042浏览量

57789 -

振动

+关注

关注

0文章

130浏览量

20325

发布评论请先 登录

相关推荐

ADS1299送完START命令后,drdy引脚工作不正常的原因?怎么解决?

为什么AIC23刚上电时,工作不正常?

导致xtr111输出电流不正常的原因?

用INA210实现H桥驱动电机电流检测,输出不正常请问是何原因?

LOG114 VLogout输出不正常的原因?

电机振动的原因分析及预防措施

振动电机容易坏是什么原因造成的

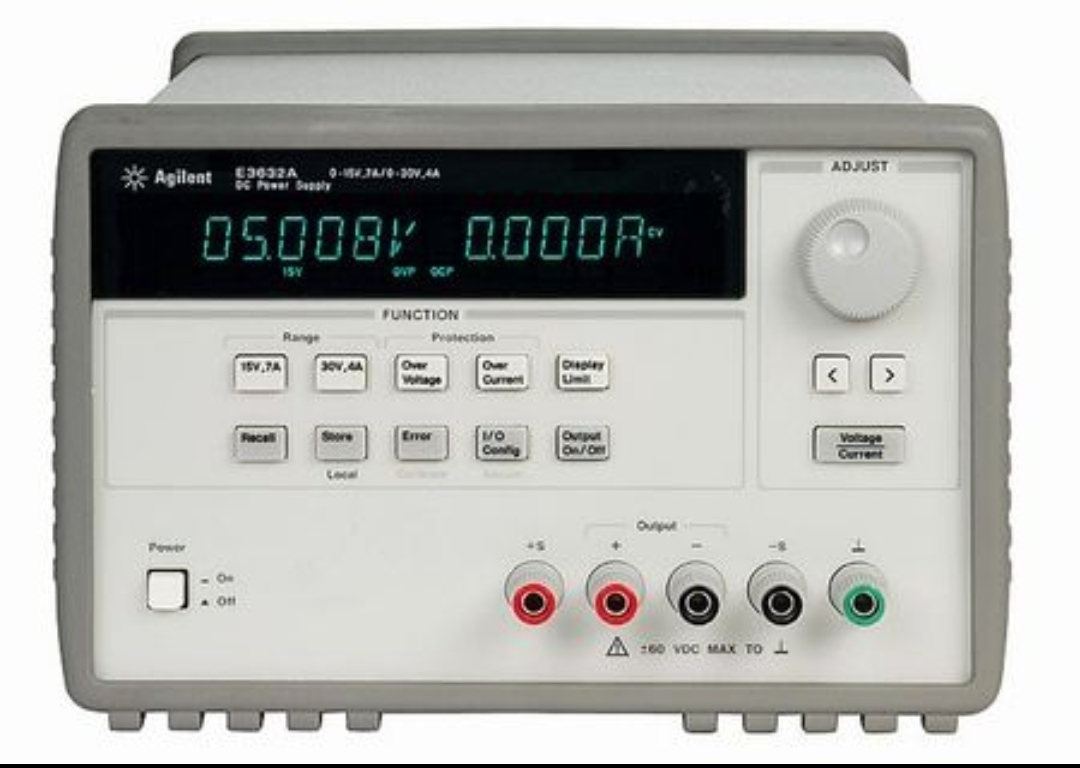

如何维修安捷伦N8946电源输出不正常

emwin切换页面以后参数不正常的原因?

LTC3779芯片工作不正常是什么原因?

冷水机排气压力不正常故障分析

伺服电机振动不正常原因和维修及案例分析

伺服电机振动不正常原因和维修及案例分析

评论